Siebenmal schneller: Trennen mit Laserstrahl automatisiert

Schneidearbeiten an Unterwasserbaustellen sind extrem aufwändig, teuer und langsam: Mit den heute üblichen Verfahren schafft ein Taucher je nach Metalldicke gerade einmal sieben Zentimeter in der Minute. Mit einem automatisierten Laserschneide-Verfahren wollen Ingenieure nun das Tempo um den Faktor sieben steigern.

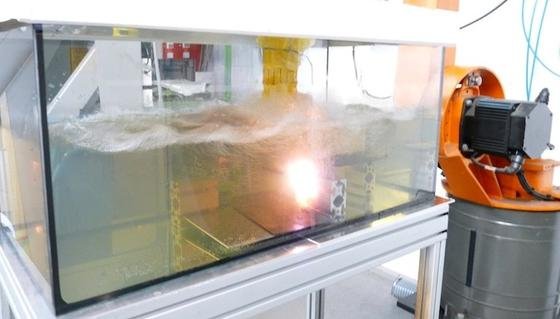

Mit dem Laser unter Wasser schneiden: Eine schnelle und damit erheblich wirtschaftliche Alternative zu herkömmlichen Verfahren.

Foto: LZH

Es existieren eine ganze Menge Baustellen, an denen die meisten Arbeiten definitiv von Tauchern ausgeführt werden müssen. Brücken, Schleusen, Spundwände und Offshore-Windparks sind dafür nur einige Beispiele. Den Tauchern stehen zwar für Wartungs- und Instandsetzungsarbeiten von Metallbauteilen einige Verfahren zur Verfügung. Sie sind aber alle mit zwei gravierenden Nachteilen behaftet: Sie sind erstens sehr zeitintensiv und zweitens sehr stark belastend für die Taucher.

Bisher nur sieben Zentimeter pro Minute

Derzeit wird zum Beispiel für das Trennen von Metallteilen unter Wasser zumeist das Lichtbogen-Sauerstoffschneiden eingesetzt. Dabei wird die Schneide-Elektrode von der Hand des Tauchers geführt. Das hat zur Folge, dass ein Taucher an einem ganzen Arbeitstag im Schnitt gerade einmal 20 Meter Material schneiden kann. Das Pensum variiert ein wenig, weil es von der Dicke des zu trennenden Metalls abhängig ist. Klar ist aber, das es sehr langsam voran geht. Bei einer Tauchzeit von fünf Stunden kommt der Taucharbeiter gerade einmal auf eine Schneidegeschwindigkeit von sieben Zentimeter pro Minute.

Steigerung auf 50 Zentimeter pro Minute erreicht

Ingenieure des Laser Zentrum Hannover (LZH) und der Leibniz Universität Hannover (LUH) sind daher jetzt angetreten, ein laserbasiertes automatisiertes Schneideverfahren zu entwickeln. Damit soll das Schneiden unter Wasser künftig siebenmal schneller werden. „Bei Voruntersuchungen haben wir bereits eine Schneidgeschwindigkeit von 0,5 Metern pro Minute für zehn Millimeter dicken Stahl erreicht“, berichtet Dr.-Ing. Jörg Hermsdorf, Leiter der Gruppe Maschinen und Steuerungen am LZH. „Mit dem Prozess würde die Metallbearbeitung unter Wasser wesentlich schneller und damit günstiger werden. Unser Ziel ist es, die Arbeit der Taucher sicher und effizienter zu machen.“

Erste Anwendung bei Spundwänden

Als erste Anwendung ihrer in der Entwicklung befindlichen automatisierten Laser-Schneide-Technologie schwebt den Ingenieuren der Rückbau von Spundwänden in einer Wassertiefe von zwei bis sechs Metern vor. Dabei ist es von großer Bedeutung, den Prozess so zu entwickeln, dass die Wände inklusive der jeweiligen Schlossverbindung zuverlässig getrennt werden. Denn Nachbearbeitungen sind aufwändig und damit teuer.

Eine weitere Herausforderung bei der Entwicklung des automatisierten Verfahrens sind die Bedingungen, denen die Spundwände unter Wasser ausgesetzt sind. Das Metall ist gleich zwei gegenläufig wirkenden Einflüssen ausgesetzt. Zum einen verliert es durch Korrosion an Materialstärke, zum anderen verstärkt organischer Bewuchs das Material. Die Ingenieure wollen den Prozess so optimieren, dass er selbst bei schwankender Materialstärke und bei Verschmutzung des Metalls zuverlässig funktioniert.

Übertragung der Technologie auf viele andere Wasserbauwerke

Das Projekt mit dem etwas sperrigen Titel „Laserstrahlschneiden unter Wasser für höhere Produktivität – LuWaPro“ wird gefördert von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“(AiF). Wenn der automatisierte Prozess von LZH und LUH an den Spundwänden seine Feuertaufe erfolgreich bestanden hat, kann die Technologie auch auf die Wartung und Instandsetzung von Offshore-Strukturen und vielen anderen Wasserbauwerken übertragen werden.

Hilfe beim Atomausstieg

Die Ingenieure denken noch einen Schritt weiter: Wenn 2022 durch den Atomausstieg auch die letzten drei Atommeiler Isar II, Neckarwestheim II und Emsland für immer abgeschaltet worden ist, steht der aufwändige und auch gefährliche Rückbau dieser strahlenden Altlasten auf dem Programm. Dabei soll dann die für das Laserschneiden unter Wasser entwickelte automatisierte Technologie aus Hannover zum Einsatz kommen.

Ein Beitrag von: