Werkzeugmaschinen werden intelligent

Komponenten von Werkzeugmaschinen, die über sensorische Fähigkeiten verfügen, machen die Überwachung von Zerspanprozessen möglich. Die Produktivität kann damit deutlich gesteigert werden. Eine neuartige Sensortechnik überwindet bisherige Probleme.

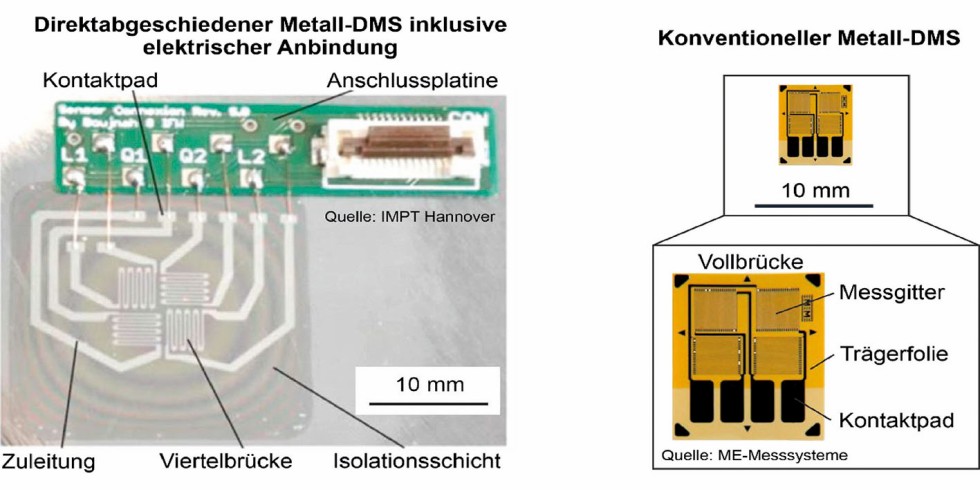

Mögliche Lösungen zur Kraftmessung in Werkzeugmaschinen: Im Bild sind ein direktabgeschiedener (links) und ein konventioneller Metall-Dehnungsmessstreifen (rechts) beispielhaft gezeigt. Grafik: IFW

Die Integration von Sensoren in Komponenten wie Führungswagen von Werkzeugmaschinen geschieht i. d. R. manuell und ist daher oft sehr aufwendig. Dies ist ein Grund dafür, dass solche Systeme bisher kaum breite industrielle Anwendung finden. In einem Forschungsprojekt der Leibniz Universität Hannover wird in diesem Zusammenhang die Eignung neuartiger, direktabgeschiedener Dehnungsmessstreifensensorik zur Prozessüberwachung am Beispiel von sensorischen Führungswagen erforscht. Hierdurch soll erstmals eine automatisierbare und reproduzierbare Herstellung sensorischer Komponenten möglich werden.

Standardisierte Komponenten für den breiten Einsatz von Sensorik

Eine Prozessüberwachung bietet die Möglichkeit, die Produktivität der Fertigung zu erhöhen. Kräfte stellen hierfür eine wichtige Informationsquelle dar. Mit einer Überwachung der auftretenden Prozesskräfte lassen sich Werkzeugbrüche und Prozessfehler erkennen sowie Werkzeugabdrängung und Werkzeugverschleiß abschätzen. Eine indirekte Messung von Prozesskräften kann über Antriebsströme ablaufen. Solche Systeme haben sich bisher jedoch nicht am Markt durchgesetzt. Ein Grund hierfür sind unter anderem auftretende Reibungseffekte, die als Störgröße im Signal auftreten. Zur Kompensation derartiger Störgrößen sind oft komplexe Datenverarbeitungsmodelle erforderlich, die eine niedrigschwellige Markteinführung verhindern.

Für die direkte Kraftmessung in Zerspanprozessen eignen sich piezo-basierte Kraftmessplattformen. Diese sind aufgrund der hohen Investitionskosten und dem großen notwendigen Bauraum jedoch nicht für den breiten industriellen Einsatz geeignet. Ein weiterer Ansatz ist die Integration von Kraftmesssensorik wie Dehnungsmessstreifen (DMS) in Maschinenkomponenten. Eine Möglichkeit ist die Integration solcher Sensorik in Werkzeughalter oder Werkzeuge. Trotz hoher Genauigkeiten sind diese Konzepte ebenfalls nicht für einen breiten Einsatz geeignet, da durch die sensorische Ausstattung jedes Werkzeugs bzw. Werkzeughalters hohe Kosten entstehen. Eine weitere Möglichkeit ist die Integration von DMS in Strukturbauteile von Werkzeugmaschinen. So sind bereits u. a. sensorische Spindelschlitten aus der Forschung bekannt. Solche Ansätze besitzen jedoch den Nachteil, dass sie nur maschinenspezifisch eingesetzt werden können. Ein System zur Prozessüberwachung auf Basis standardisierter, in vielen Werkzeugmaschinen verwendeter Komponenten, ist am Markt bislang nicht verfügbar. Ein wichtiger Schritt hierzu ist die Automatisierbarkeit der Einbringung benötigter Sensorik.

Dehnungsmessstreifen für die Kraftmessung an Führungswagen

Linearführungssysteme im Werkzeugmaschinenbau dienen dazu, die Linearachsen der Maschine entlang einer definierten Richtung zu führen. In spanenden Werkzeugmaschinen werden am häufigsten Wälzführungen eingesetzt, da diese eine hohe Dynamik und geringe Anschaffungskosten besitzen. Durch die weite Verbreitung dieser Komponente bietet eine dortige Integration von Sensorik das Potential, den breiten industriellen Einsatz von Prozessüberwachungen zu ermöglichen.

DMS gestatten die Kraftmessung an Maschinenkomponenten und sind somit potentiell zur Verwendung im Rahmen einer Prozessüberwachung geeignet. Sie wandeln die Verformung, die die Komponente an der Stelle des applizierten DMS aufgrund von wirkenden Kräften erfährt, in ein messbares Spannungssignal um. Die Verwendung von konventionellen (d. h. kommerziell erhältlichen und auf das Bauteil mithilfe von Klebstoff zu applizierenden DMS) ist jedoch nicht für jede Messaufgabe geeignet. Eine Voraussetzung für die erfolgreiche Kraftmessung ist, dass ausreichend hohe Dehnungsamplituden an den Messstellen der DMS vorliegen. Da Führungswagen, neben den Prozesskräften, auch die Gewichtskräfte der übergeordneten Achsen aufnehmen, sind diese Komponenten sehr steif ausgeführt. Hierdurch treten nur geringe Dehnungsamplituden am Wagen auf.

Eine Möglichkeit, um bei Messaufgaben mit geringen Dehnungsamplituden dennoch eine ausreichende Signalgüte sicherzustellen, ist die Erhöhung des materialabhängigen k-Faktors des DMS. Da jedoch konventionelle Metall-DMS i. d. R. nur auf der Basis von Konstantan oder Nickel-Chrom erhältlich sind, ist eine Sensitivitätserhöhung über den k-Faktor bei diesen kaum möglich. Eine Alternative bieten Halbleiter-DMS mit einem vielfach höheren k-Faktor. Die Funktion der Halbleiter-DMS ist jedoch sehr von Umgebungsbedingungen wie Temperaturänderungen, Licht oder EMV-Einflüssen abhängig. Diese sind somit für eine raue Maschinenumgebung weniger geeignet. Ein weiteres Problem bei konventionellen DMS, die mithilfe von Klebstoff auf ein Bauteil appliziert werden, ist die Alterung der Klebstoffschicht zwischen DMS und Bauteil. Diese kann zu Langzeitmessabweichungen führen. Außerdem ist die manuelle Applikation problematisch. Die Positionsgenauigkeit und somit die erreichbare Reproduzierbarkeit des Sensorsignals hängt von der Erfahrung des Mitarbeiters ab. Zudem sind die möglichen Flächen zur Applikation von DMS an kompakten Komponenten wie den Führungswagen beschränkt.

Direktabgeschiedene Sensorik eröffnet neue Möglichkeiten

Im von der Deutschen Forschungsgemeinschaft (DFG) geförderten Forschungsprojekt „Kraftsensitive Führungssysteme auf Basis direktabgeschiedener, bauteilindividueller Sensorik“ des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) wird vor diesem Hintergrund zusammen mit dem Institut für Mikroproduktionstechnik (IMPT) der Leibniz Universität Hannover sowie Partnern aus der Industrie die Verwendung direktabgeschiedener DMS am Beispiel von Führungswagen auf ihre Eignung zur Prozessüberwachung untersucht. Bei der Direktabscheidung werden die Sensoren in einer Beschichtungsanlage auf der Bauteiloberfläche mittels eines PVD-Verfahrens (Physical Vapor Deposition) erzeugt, sodass auf den bei konventionellen DMS verwendeten Klebstoff und die Trägerfolie verzichtet werden kann.

Ein wesentlicher Vorteil direktabgeschiedener DMS ist, dass durch das Entfallen des Klebstoffs und der Trägerfolie auch deren Alterungserscheinungen entfallen. Somit können Langzeitmessabweichungen potentiell reduziert werden. Außerdem kann der Messgitterwerkstoff frei gewählt werden. Potentiell ist somit eine Erhöhung des k-Faktors und daraus folgend der Sensitivität möglich. Aufgrund dessen kann der Einsatz direktabgeschiedener DMS das Erreichen einer ausreichenden Signalgüte bei Messaufgaben mit geringen Dehnungsamplituden zulassen. Zudem können bisher unzugängliche Messstellen mit DMS versehen werden. Die Applizierung der DMS in einer Beschichtungsanlage steigert die Positioniersicherheit und die Wiederholgenauigkeit. Hierdurch wird eine gleichbleibende Signalgüte sichergestellt. In einem Prozessschritt lassen sich mehrere DMS gleichzeitig applizieren. Dies reduziert den notwendigen Zeitaufwand und somit die Kosten für die Herstellung sensorischer Komponenten.

Der weitere Ablauf in sechs Schritten

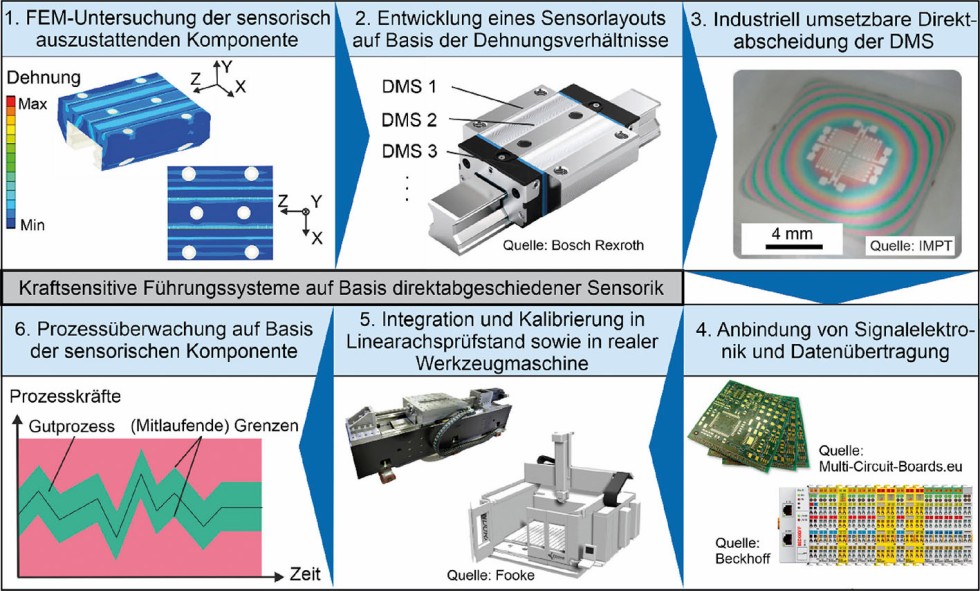

Um die Verwendung direktabgeschiedener DMS am Führungswagen im Forschungsprojekt zu untersuchen, wird die im Bild dargestellte Vorgehensweise verfolgt.

Projekt „Kraftsensitive Führungssysteme auf Basis direktabgeschiedener Sensorik“: Die weitere Vorgehensweise, unterteilt in sechs Schritte. Grafik: IFW

In Schritt 1 werden zunächst die Dehnungsverhältnisse anhand prozesstypischer Lastkollektive am Führungswagen mithilfe einer Finite-Elemente-Analyse (FEM) untersucht. Darauf aufbauend folgt in Schritt 2 die Identifikation geeigneter Stellen zur Positionierung direktabgeschiedener DMS auf Basis des ermittelten Dehnungsverhaltens. Bei der Wahl der Sensorpositionen wird darauf geachtet, dass alle auftretenden Kräfte und Momente hinsichtlich ihrer Wirkrichtungen unterschieden werden können. Außerdem wird bei der Wahl der Sensorpositionen berücksichtigt, dass die DMS eine möglichst gleichmäßige und hohe Dehnung über ihr lokales Mess-Areal erfahren, um ein hohe Signalgüte sicherzustellen.

In Schritt 3 werden die Sensoren in einer Beschichtungsanlage des IMPT appliziert. Anschließend folgt in Schritt 4 die Entwicklung geeigneter Daten- und Energieübertragungsstrukturen sowie deren Anbindung an die Sensorik.

Zukunftsträchtiges Projekt

In Schritt 5 werden die sensorischen Führungswagen in einen Prüfstand und anschließend in eine reale Portalfräsmaschine integriert. Der letzte Schritt 6 beinhaltet die Bewertung des realisierten Systems in praxisnahen Zerspanversuchen. Hierdurch werden Erkenntnisse zum Einsatz direktabgeschiedener Sensorik unter industriellen Randbedingungen gewonnen.

Erste Projektergebnisse im Rahmen der Sensorabscheidung und des Sensorlayouts werden bereits in den kommenden Monaten mit Spannung erwartet und können neue Perspektiven für die Prozessoptimierung erschließen. Das Projekt wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 428561441. Ein Dank gilt den Projektpartnern Bosch Rexroth AG sowie dem Maschinenhersteller Fooke GmbH.

Das könnte Sie auch interessieren:

Maschinelles Lernen in der Prozessplanung

Komplettbearbeitung mit Closed-Door-Machining ohne Bedienereingriff

Markus Klaproth, M. Sc., ist wissenschaftlicher Mitarbeiter am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover. Foto: IFW

. Das Institut wird geleitet durch Prof. Dr.-Ing. Berend Denkena. Beteiligt waren außerdem: Dr.-Ing. Benjamin Bergmann (Bereichsleiter am IFW), Prof. Dr.-Ing. Marc Wurz (Lehrbeauftragter am Institut für Mikroproduktionstechnik IMPT der Leibniz Universität Hannover, M. Sc. Folke Dencker (Oberingenieur am IMPT), sowie M. Sc. Rico Ottermann (Gruppenleiter am IMPT)

.