Stanzteile für E-Motoren hartfräsen anstatt senkerodieren

Die Leistung und der Wirkungsgrad von Elektromotoren hängen von einem möglichst engen Luftspalt zwischen Rotor und Stator ab. Doch wie lassen sich die sehr geringen Toleranzen der Blechteile, die in dieser komplizierten Anwendung benötigt werden, einhalten?

Die Herstellung von E-Motoren für Pkw – hier eine 150-kW-Version – erfordert zahlreiche Werkzeuge für das Stanzen und die Verarbeitung hochpräziser Blechteile.

Foto: Klaus Vollrath

Der Trend zum E-Antrieb in Autos führt zu besonders hohen Präzisionsanforderungen. Dies trifft auch auf die für den Motor benötigten Stanzteile zu. Entsprechend eng sind daher die Toleranzvorgaben für die Umform- und Stanzwerkzeuge, welche zur Produktion der Blechteile eingesetzt werden. Hier wird zunehmend der mittlere bis untere einstellige µm-Bereich vorgegeben.

Im Tech-Center Werkzeuge, Messmittel und Automationssysteme von ZF in Schweinfurt wird deshalb kräftig „in die Zukunft investiert“, um die von den Automobilbauern gestellten Anforderungen zu erfüllen. Unter anderem geht der Trend weg vom Senkerodieren, hin zum Hartfräsen. Durch die Optimierung der Schmierung konnten signifikante Steigerungen der Werkzeugstandzeit erreicht werden – dies haben die Untersuchungen gezeigt. Die Bearbeitung läuft 24/7 auf einer getakteten, papierlos geführten Fertigungslinie mit vier HSC-Bearbeitungszentren, vier Drahterodieranlagen, einer Senkerodieranlage, einer Reinigungsanlage und zwei Messmaschinen ab.

In der getakteten Fertigungslinie von ZF für das Hartfräsen stehen vier Röders-Fräsbearbeitungszentren sowie eine Koordinatenmessmaschine. Ganz hinten ist die Schleuse zur Funkenerosionslinie zu sehen.

Foto: Klaus Vollrath

Preisgekröntes Tech-Center für Werkzeugbau

„Wir sind verantwortlich für die Entwicklung und Produktion von Werkzeugen, Messmitteln und Automationsvorrichtungen für die Division ,Electrified Powertrain Technology‘ bei ZF“, erläutert Gerd Ringelmann, Senior Manager dieser Division und Head of Production im Tech-Center. Der weltweit tätige Konzern mit rund 150.000 Mitarbeitern und einem Umsatz von ca. 32 Milliarden Euro ist einer der großen internationalen Player im Bereich E-Mobilität.

Die von Gerd Ringelmann geleitete Abteilung konzentriert sich dementsprechend intensiv auf den Bereich mit den elektrischen Antrieben. So werden unter anderem Werkzeuge, Produktions- und Messmittel für die Herstellung von Bauteilen für Elektromotoren produziert. Dabei setzen die Schweinfurter konsequent auf Vernetzung, Industrie 4.0 und eine getaktete automatisierte Fertigung. Für die dabei erzielten Fortschritte wurde das Tech-Center 2021 zum zweiten Mal in den letzten Jahren zum Gesamtsieger des Branchenwettbewerbs „Excellence in Production“ (EIP) gekürt. Es gilt somit als führender Werkzeug- und Formenbaubetrieb im deutschsprachigen Raum. Dieser renommierte, jährlich stattfindende Wettbewerb wird seit 18 Jahren vom Werkzeugmaschinenlabor der Rheinisch-Westfälischen Technischen Hochschule (RWTH) Aachen sowie dem Fraunhofer-Institut für Produktionstechnologie (IPT) veranstaltet.

Automatisierte HSC-Hartzerspanung

„Bei der Entscheidung der Jury spielte sicherlich auch unsere technologieübergreifende, vollständig automatisierte Fertigungslinie für die Hartbearbeitung eine wichtige Rolle“, ergänzt Bernd Rudloff, Leiter der Zerspanung am Tech-Center in Schweinfurt. Die Linie besteht aus zwei Segmenten, eines für die Funkenerosion und ein zweites für das HSC-Hartfräsen. Die Anlagen beider Segmente sind jeweils entlang einer Linearschiene aufgereiht und werden von einem auf der Schiene laufenden Handlingsystem mit Werkstücken und Werkzeugen versorgt.

Im Fräsbereich der Linie befinden sich vier Fräsbearbeitungszentren von Röders sowie eine Koordinatenmessmaschine von Zeiss. Zwei der vier HSC (High Speed Cutting)-Anlagen von Röders aus Soltau sind drei-achsig und zwei weitere fünf-achsig. Die Programmierung erfolgt über die CAM-Software „Power Mill“ von Autodesk, wobei die Programmierer auch die Maschinen bedienen.

Wandel in der Zerspanungsphilosophie

„Auf dieser Linie bearbeiten wir zu 95 Prozent gehärtete Werkstücke bis zu 65–67 HRC“, sagt Ringelmann. Fallweise werden sogar Hartmetalle oder Keramiken zerspant. Möglich werde dies dank der enormen Steigerung der Leistungsfähigkeit der Fräswerkzeuge in den letzten Jahren, sowie der Integration eines neuen Werkzeugkühlsystems. Deshalb gehe man bei der Fertigung von den bisherigen gestuften Zerspanungsstrategien mit zwischengeschalteter Härtung direkt zu einer einstufigen Zerspanung im harten Zustand über. Neben der reduzierten Durchlaufzeit können die Werkstücke auch kostengünstiger hergestellt werden. Die höheren Zerspanungsleistungen gestatten es zudem meist, auf ein Senkerodieren zu verzichten. Die gewünschten Geometrien lassen sich unmittelbar durch Fräsen bzw. Schleifen erzeugen. In der vorgeschalteten Funkenerosionslinie steht deshalb nur noch eine einzige Senkerodieranlage.

Ausgeklügelte patentierte Luft-Kühl-Schmiertechnik

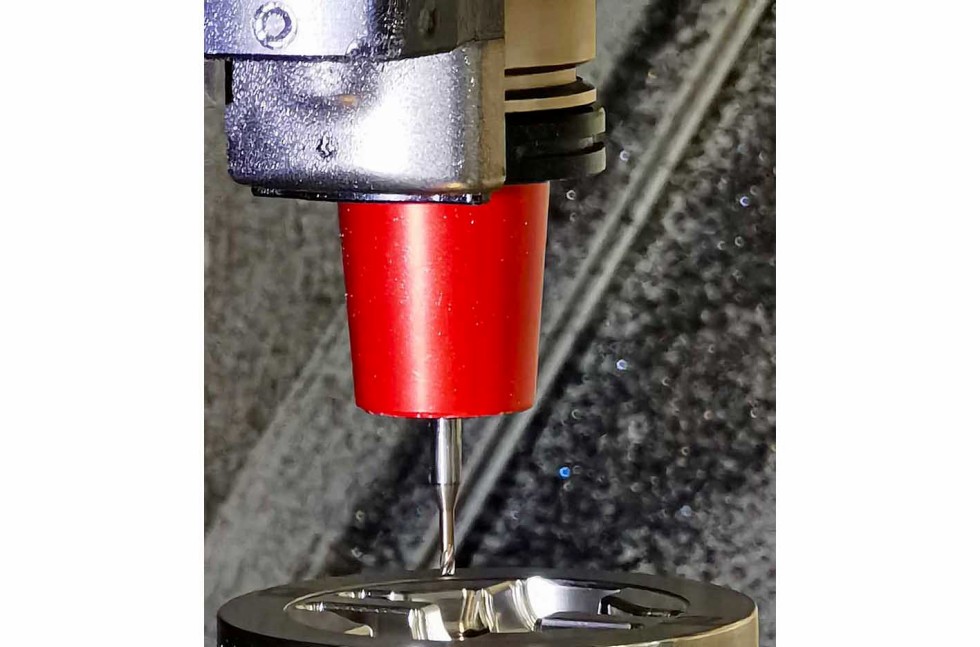

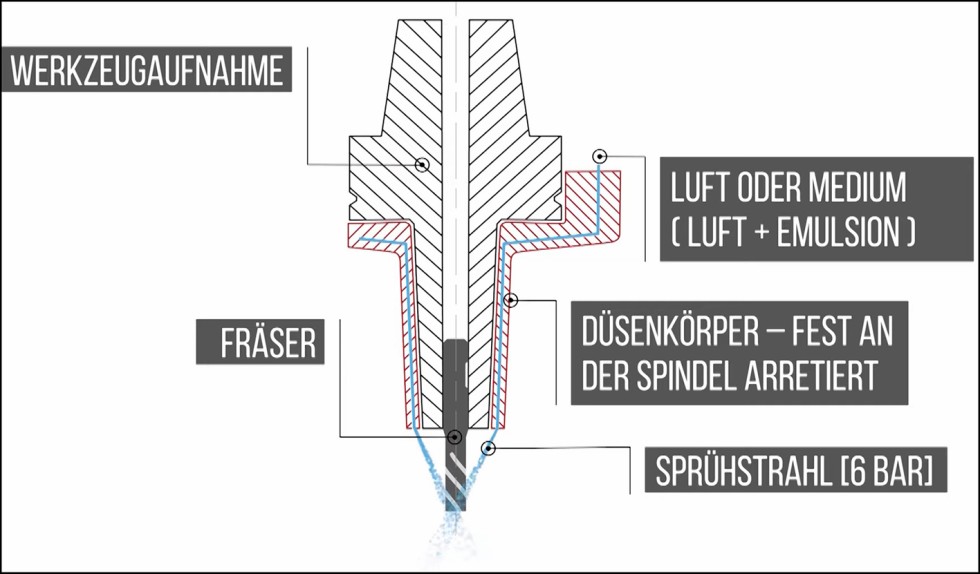

„Beim Hartfräsen spielt die Versorgung des Zerspanungsbereichs mit Kühlschmierstoffen eine entscheidende Rolle“, weiß Bernd Rudloff. Für die Klärung dieser Zusammenhänge wurde deshalb viel Aufwand betrieben, unter anderem im Rahmen einer Diplomarbeit. Betrachtet wurden neben der Trockenbearbeitung, der Kühlung mit Druckluft sowie der bekannten Minimalmengenschmierung mit Zweistoffdüsen auch die von der Firma Röders befürwortete Lösung der Zufuhr eines aerosolfeinen Schmiermediums mit dem Mediumverteiler der Firma MHT aus Stuttgart. Dieser besteht aus einer (an die Geometrie des Werkzeugs angepassten) doppelwandigen Hülse mit schräg nach unten angeordneten Düsen, die sämtliche Werkzeugschneiden im gesamten Prozess immer gleichmäßig mit Luft und Schmiermedium bedienen und gleichzeitig die Spanabfuhr sicherstellen.

Bei der Hartbearbeitung findet die Schmierstoffversorgung durch einen Mediumverteiler der Firma MHT statt.

Foto: Klaus Vollrath

Die Hülse rotiert nicht mit dem Werkzeug, sondern wird über einen Adapter an der Z-Achse angeflanscht und mit Druckluft versorgt, die mit einem Kohlenwasserstoff-basierten Schmiermedium aerosolartig angereichert ist. Werkzeug und Hülse befinden sich zusammen im Werkzeugmagazin. Beim Werkzeugwechsel werden sie gemeinsam ein- und ausgewechselt. Für die entsprechenden Versuche stellte die Firma Weschu als zuständige Röders-Vertretung eine eigens mit dem Mediumverteiler ausgerüstete Vorführmaschine für mehrere Tage zur Verfügung.

Der MHT-Mediumverteiler ist dauerhaft mit dem Werkzeug verbunden und wird mit diesem gewechselt. Die Versorgung mit Druckluft und Medium erfolgt über eine Kupplung an der Z-Achse. Grafik: MHT

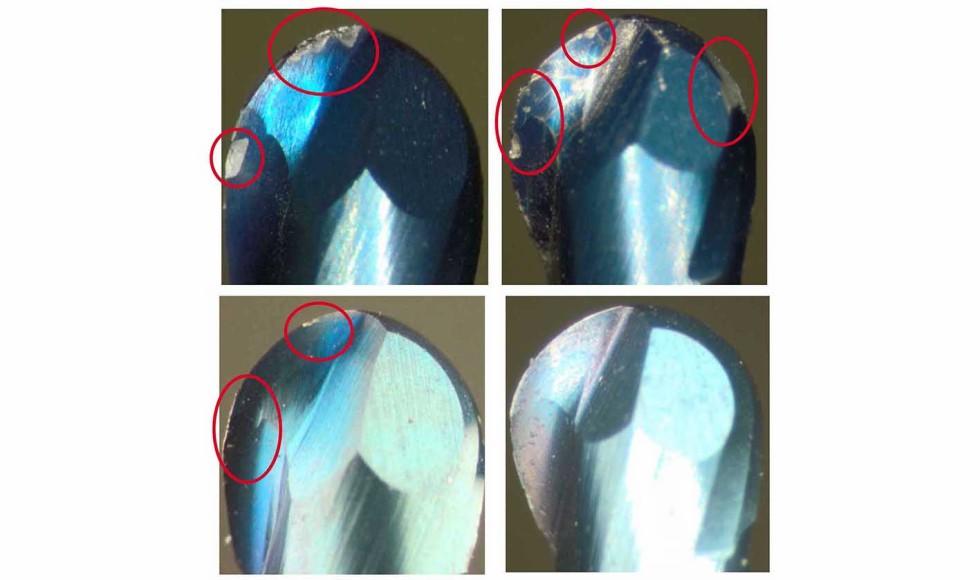

Die Bearbeitungsversuche fanden an Bauteilen aus zwei Werkstoffen (X50CRMoV8–2 mit 59+1 HRC bzw. X230VCr8–5–4 Vanadis 8 mit 62+2 HRC) auf einer Maschine „RXP 601 DSH statt“. Bei der Bearbeitung kamen Vorschubgeschwindigkeiten bis 3.000 mm/min sowie Spindeldrehzahlen bis 40.000 U/min zum Einsatz. Bei den Schrupp- bzw. Schlichtbearbeitungsversuchen wurden Torus- bzw. Kugelfräser aus Vollhartmetall (VHM) verwendet.

Vollhartmetall-Kugelfräser nach der Schlichtbearbeitung eines Werkstücks aus X50CRMoV8-2 (mit 59+1 HRC): Links oben ohne Schmierung, rechts oben mit Einsatz von Druckluft, links unten mit normaler Minimalmengenschmierung mit Zweistoffdüsen und rechts unten bei Einsatz des MHT-Mediumverteilers.

Foto: ZF

Optimale Werkzeugstandzeit dank effizienter Schmierung

Bei der Bewertung nach einer Reihe von Kriterien wie Verschleiß und Standzeit der Werkzeuge oder Oberflächenqualität schnitt die MHT-Lösung in allen Kategorien am besten ab, teilweise mit erheblichem Abstand. Beim Schlichten wurden Standzeitsteigerungen von 50 Prozent erreicht. Beim Schruppen konnte – zusätzlich zur gleichen Standzeitsteigerung – auch noch die Bearbeitungszeit durch Steigerung der Zustellung halbiert werden. Bei den anderen drei Verfahrensvarianten ergaben sich bei einer Verdoppelung der Zustellung recht schnell Werkzeugausbrüche aufgrund einer Überlastung der Werkzeugschneiden.

Nach diesem überzeugenden Ergebnis wurde der Mediumverteiler als das überlegene System ausgewählt und an allen Röders-Bearbeitungszentren nachgerüstet. Die Praxiserfahrung nach der Umrüstung bestätigte die Erwartungen: Bei den Werkzeugkosten konnten – über alle Teile gerechnet – Einsparungen von 13 Prozent sowie Steigerungen in der Ausbringung von 10 Prozent erzielt werden. Hinzu kamen weitere signifikante Vorteile: wie die teilweise oder vollständige Substitution von Senkerodier- durch Fräsbearbeitung, die bessere Sauberkeit – ein Faktor, der gerade bei hochautomatisierten Fertigungsverfahren immer wichtiger wird –, sowie der Entfall einer Polierbehandlung aufgrund der guten Oberflächenqualität. Weitere Qualifizierungen sowie Untersuchungen mit dem Ziel „Hochglanzfräsen“ sind angedacht.

Ausgeklügelte Fertigungsorganisation

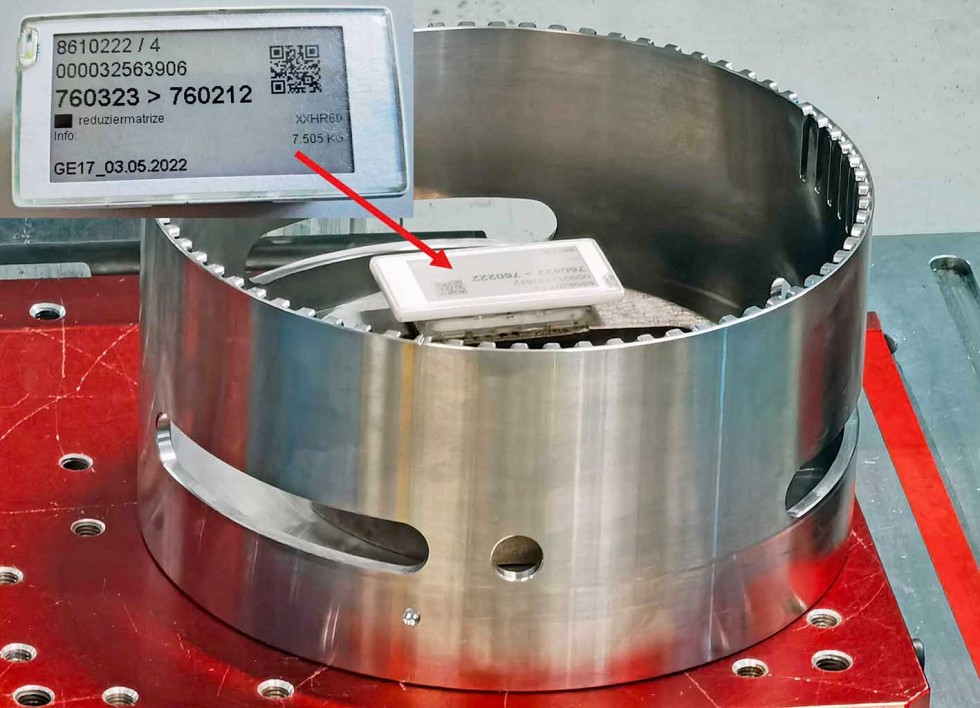

„Entscheidende Durchbrüche konnten wir im gesamten Tech-Center auch bezüglich unserer Fertigungsorganisation erzielen“, freut sich Ringelmann. Hervorzuheben seien insbesondere der Übergang zu einer getakteten Fließfertigung und die papierlose Abwicklung aller Abläufe. Ein Takt umfasst hierbei jeweils einen Tag: In dieser Zeit muss der Wagen mit den Teilen, den eine Abteilung erhält, bei ihr komplett abgearbeitet sein, um am Folgetag der nächsten vorgesehenen Station zur Verfügung stehen zu können. Dabei berücksichtigt die Logistik-Software über die komplette Prozesskette hinweg unter anderem die Verfügbarkeiten sowohl des Materials und der Maschinen als auch die der Mitarbeiter. Alle zum Job gehörenden Dokumente werden komplett in der EDV verwaltet und stehen am jeweiligen Arbeitsplatz in ständig aktualisierter Fassung zur Verfügung. Diese Perfektion ist umso wichtiger, als die durchschnittliche Teilezahl pro Auftrag bei lediglich 1,7 liegt – es handelt sich also weit überwiegend um Unikate, bei denen „nichts schief gehen darf“.

Ein auf Palette gespanntes Spezialwerkzeug im Werkstückspeicher der Fertigungslinie. Der elektronisch per Funk programmierbare „Smart Tag“ ist der Schlüssel zu allen auftragsrelevanten Informationen; Papier wird überflüssig.

Foto: Klaus Vollrath

Langjährige Partnerschaft mit Werkzeugmaschinenbauer

„Unsere Entscheidung für die Firma Röders bei der Beschaffung der Fräsen für die Hartbearbeitungslinie beruhte neben der Leistung der Anlagen auch auf unseren langjährigen guten Erfahrungen mit dem Hersteller“, erinnert sich Rudloff. Die erste Anlage aus Soltau wurde in Schweinfurt bereits vor über 20 Jahren installiert. Seither habe diese Technologie vor allem im Bereich der Hartbearbeitung „punkten“ können: Die beruht auf der erzielbaren Zerspanungsleistung und Oberflächengüte sowie der Präzision der Teile. Überzeugt habe auch die Beratung und Unterstützung bei der Einführung des MHT-Mediumverteilers. Einen wichtigen Beitrag zu dessen effizienter Nutzung leistete auch der persönliche Einsatz von Herbert Merz, dem Geschäftsführer von MHT. Um das volle Potential der Technologie ausreizen zu können, mussten nämlich auch die Strategie sowie die Parameter der Bearbeitung an die erweiterten Möglichkeiten angepasst werden.

Auch das auf zwei Industrie-PCs beruhende Steuerungskonzept der Röders-Fräsen überzeugte durch seine Bedienungsfreundlichkeit und die Möglichkeit, die Steuerung durch Updates auf den neuesten Stand zu bringen. Weiterer Pluspunkt sei die Robustheit der Maschinen, die geringe Störungsanfälligkeit und die langen Wartungsintervalle. Die älteste jetzt in die Linie integrierte Fräsmaschine, eine „RHP 600“, stamme aus dem Jahr 2006 und überzeuge immer noch durch ihre Genauigkeit. Auch bezüglich der Spindel-Einsatzdauer seien die Ergebnisse überzeugend: Aktuell verschiebe sich dieser Wert bei den neuen Systemen in Richtung 10.000 Einsatzstunden. Unabhängig von den vier Bearbeitungszentren in der neuen Fräslinie sind zwei weitere Anlagen als Einzelplatzmaschinen im Einsatz, die mit hochwertigen Ergebnissen zum Koordinatenschleifen eingesetzt werden. „Zusammenfassend kann ich sagen, dass sich die Firma Röders in mehr als zwanzig Jahren durch gute Produkte, sachkundige Beratung und effizienten Service bewährt hat. Hinzu kommt noch die Beteiligung als kompetenter Partner bei gemeinsamen Entwicklungsprojekten“, bilanziert Gerd Ringelmann.

Das könnte Sie auch interessieren:

Nachhaltigkeit fördern: Retrofit statt Neumaschine

Hochdynamische Werkzeugmaschine dank aktiver Ruckentkopplung

Wie Fertigungsbetriebe der Konkurrenz einen Schritt voraus sind

Klaus Vollrath arbeitet als freier Fachjournalist in Aarwangen in der Schweiz.