Bauteilvermessung – integrale Komponente für die QS in Werkzeugmaschinen

Durch maschinenintegrierte Messtechnik wird ein Fertigungsbetrieb in die Lage versetzt, die Bauteilqualität sicherzustellen und zu verbessern. Die Automatisierung aller Messvorgänge ist ein essenzieller Schritt, um mannarme oder sogar mannlose Fertigungsprozesse umsetzen zu können.

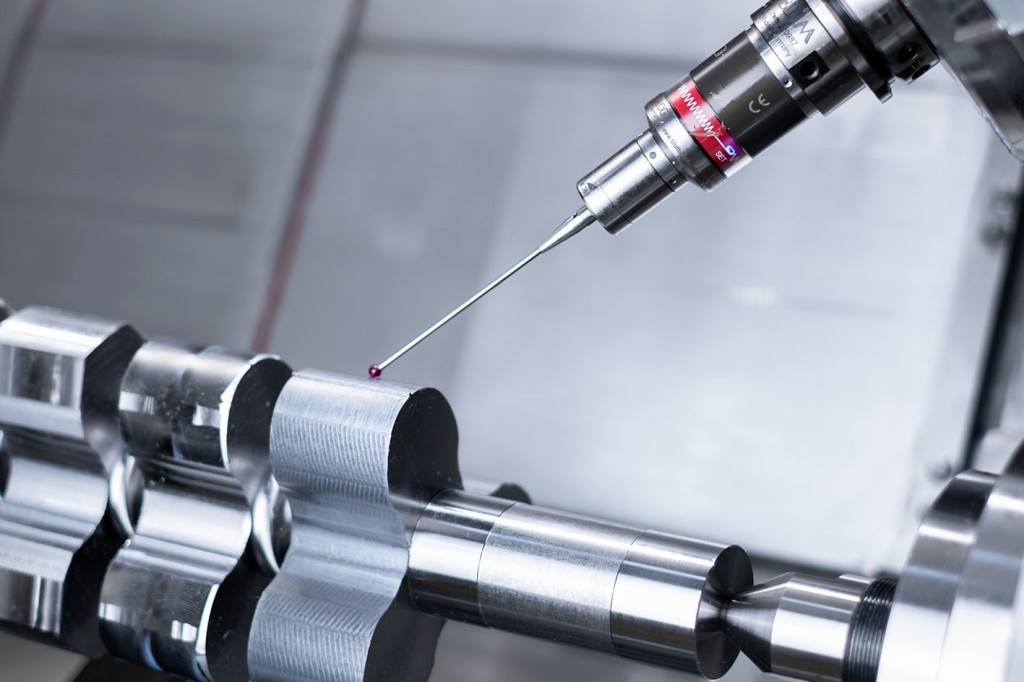

Scannender Messtaster beim Rundlaufmessen: Moderne Fertigungsmesstechnik direkt in der Maschine sollte ein integraler Bestandteil der Produktion von heute werden.

Foto: Blum/WFL

Damit sich komplexe Werkstücke mit hohen Qualitätsanforderungen prozesssicher herstellen lassen, ist es erforderlich, die Prozesse in einem „closed loop“ Verfahren zu steuern. Die Produktion kleiner Losgrößen – manchmal auch nur von Einzelteilen – umfasst meist teure, schwer verfügbare Rohteile. Diese können schnell „vergeudet“ werden. Ein moderner Werkzeugmaschinenbauer legt daher, seitdem die Komplettbearbeitung auf nur einer Maschine verfügbar ist, großes Augenmerk auf das Messen der Werkstücke im Bearbeitungsraum. Er hat folglich für vielseitige Messaufgaben Zyklenpakete entwickelt. Durch diese Messverfahren wird eine besondere Fertigungsgenauigkeit bei engsten Toleranzen an komplexen Werkstücken erreicht. Dabei stehen verschiedenste Messmittel – zum Beispiel schaltende Messtaster, scannende Messtaster oder Ultraschall-Messgeräte – zur Verfügung.

Manuelles oder automatisiertes Messen?

Um den heutigen Anforderungen gerecht zu werden, ist das Messen in zukunftsweisenden Fertigungsprozessen ein integraler Bestandteil. Mit dem Closed-Loop Ansatz wird versucht, den Kreislauf zwischen Produktionssystem, Maschine, Mensch und Messtechnik so einfach und effizient wie möglich zu gestalten.

Einer der wichtigsten Punkte in diesem Kreislauf ist das Messen während eines Fertigungsprozesses. Grundlegend kann die Vorgehensweise in zwei Bereiche aufgeteilt werden: In manuelles und automatisiertes Messen. Beim manuellen Messen führt der Bediener die Messung und das Messdatenmanagement durch. Dies ist aufgrund der „menschlichen Komponente“ fehleranfällig. Beim automatisierten Messen hingegen übernimmt die Maschine beide Vorgänge selbstständig.

In der heutigen Fertigung ist das manuelle Messen immer noch äußerst üblich. Doch die innovativen Messtechniken, die sich rasch weiterentwickeln, bieten die Chance, manuelle Vorgänge beim Bearbeitungsprozess immer mehr abzulösen. Die Messmittel für das manuelle Messen sind zwar im Vergleich kostengünstiger als moderne Techniken wie beispielsweise ein Messtaster. Über einen langfristigen Produktionszeitraum gesehen, erweisen sich jedoch die innovativen Messmittel und -techniken als effizienter und wirtschaftlicher.

Die Automatisierungsmöglichkeit gibt letztlich den Ausschlag

Beim Arbeiten mit manuellen Messmitteln muss mit zufälligen Messfehlern, welche bei jeder Messung entstehen und sehr schwer herauszufiltern sind, gerechnet werden. Prozessunterbrechungen, die nötig sind, um die Messung durchführen zu können, haben verlängerte Produktionszeiten zur Folge. Dadurch ist nur ein geringer Automatisierungsgrad möglich. Weil die Berechnung der Werkzeugkorrektur vom Bediener durchgeführt wird, entsteht somit im Vergleich zu einem automatisierten Prozess eine höhere Fehlerquote.

Zusammengefasst überwiegen also die Vorteile der modernen Messtechnik – beispielsweise das Messen mit einem Messtaster in einem innovativen, automatisierten Fertigungsprozess. Der automatisierte Messvorgang nimmt inzwischen eine immer größere Rolle in der Fertigung ein – dieser Trend lässt sich eindeutig feststellen. Dank der Verwendung smarter Messmittel und -techniken ist ein hoher Automatisierungsgrad möglich. Dies wiederum führt zu kürzeren Produktionszeiten. Der Prozess wird nicht mehr unterbrochen, es treten geringere Messunsicherheiten auf. Darüber hinaus kann ein und derselbe Messtaster für unterschiedlichste Messungen verwendet werden. Innovative Messmittel und deren Strategien machen somit die Komplettbearbeitungszentrum der „Millturn“-Baureihe von WFL noch effizienter und vielseitiger als bisher.

Ablauf der Bauteilvermessung

Bevor mit einem Messtaster gemessen werden kann, muss dieser kalibriert werden. Das Kalibrieren läuft stets vor dem eigentlichen Bearbeitungsprozess ab und wird vom Bediener durchgeführt. Nach dem Kalibrieren kann mit dem Messtaster gemessen werden.

Der „Digilog“-Taster bewegt sich „scannend“ mit bis zu zwei Metern in der Minute über das zu fertigende Bauteil. Er erzeugt so in kürzester Zeit tausende Messwerte.

Foto: Blum/WFL

Die einzelnen Messpunkte, welche mit dem Taster erfasst wurden, werden daraufhin ausgewertet. Für das Auswerten stehen verschiedene Algorithmen zur Verfügung. Die Ergebnisse werden anschließend bewertet und eine Korrektur berechnet. Meist wird anhand der Messergebnisse eine Werkzeugkorrektur ermittelt, welche automatisch über einen WFL-Zyklus einem Werkzeug zugeordnet wird. Zusätzlich können die einzelnen Ergebnisse protokolliert und zu einem späteren Zeitpunkt eine ausführliche Analyse durchgeführt werden.

Im Bild ist die Kontur des Bauteils in der von WFL entwickelten Softwarelösung zu sehen. Diese läuft direkt auf der Maschinensteuerung. Die schwarze Linie visualisiert das Soll-Maß, die blaue das gescannte Ist-Maß und die rote die vorgegebene Toleranz. Die grüne Kurve zeigt die Vorschau nach Anwendung der Korrekturen, die automatisch vom NC-Programm übernommen werden.

Bildschirmdarstellung der Bauteilkontur in der von WFL entwickelten Softwarelösung – mit Soll-Maß, Ist-Maß, Toleranz sowie der Vorschau der Korrekturen.

Foto: Blum/WFL

Moderne Messstrategien bieten zahlreiche Anwendungsmöglichkeiten

Maßgebend für einen erfolgreichen Messprozess ist die richtige Messstrategie. Die neue Generation der Messtaster, beispielsweise des Anbieters Blum aus Grünkraut, bietet eine Vielzahl an Möglichkeiten und sollte in keinem zukunftsorientierten, automatisierten Fertigungsprozess fehlen. Mit den diesen Messtastern lassen sich nicht nur Werkstücke abtasten, sondern komplette Konturen und Profile scannen. Durch die neue und einzigartige Methode lassen sich bei einer Komplettbearbeitungsmaschine wie der Millturn ungeahnte Effizienz und Vielseitigkeit freisetzten. Um die Möglichkeiten der neuen Messtaster-Generation kombiniert mit einer WFL-Maschine bestmöglich nutzen zu können, hat der österreichische Maschinenspezialist eigene Zyklen und Messstrategien für verschiedenste Anwendungen entwickelt.

Die Strategien für das Messen von Verzahnungen ersetzen auch in diesem Anwendungsfall die manuellen Messungen durch einen Maschinenbediener. Die Korrektur für das Werkzeug wird dabei automatisch ermittelt. Dieser Messprozess ist ein essenzieller Baustein einer prozesssicheren Verzahnungsbearbeitung. In der eigenentwickelten Programmier- und Simulationssoftware „CrashGuard Studio“ ist der Messvorgang zudem simulierbar.

Rund- und Planlaufmessung mit scannendem Verfahren

Da bei neuen Schaltköpfen der exakte Auslenkwinkel bestimmt werden kann, lässt sich etwa am Werkstück der genaue Rund- und Planlauf messen. Dadurch kann vor der Bearbeitung überprüft werden, ob die Rohteile den Anforderungen entsprechen. Ist dies nicht der Fall, so muss entweder das Programm geändert oder das Rohteil ausgetauscht werden, um etwaige Bearbeitungsprobleme zu vermeiden. Da sich die Programme sehr flexibel aufbauen lassen, ist eine Anpassung meist automatisiert über ein Parameterprogramm möglich. Generell ist es empfehlenswert, in einer automatisierten Fertigung Rohteile immer zu überprüfen, um Probleme und Stillstände zu vermeiden.

Die neuen Messtaster erlauben es nicht nur, Rundläufe zu messen, sondern auch gesamte Profilkonturen. Für die Umsetzung der hochkomplexen Messanwendungen in einem Bearbeitungsprozess sind eigene Messzyklen und Strategien entstanden. Mithilfe dieser Zyklen können beliebige Profile gescannt und die entsprechenden Werkzeugkorrekturen berechnet werden. Somit lassen sich verschiedene Formfräser, welche gemeinsam ein Konturprofil erzeugen, automatisch über die WFL-Messzyklen zueinander abstimmen.

Ausschuss zuverlässig vermeiden

Mit einem speziellen Messtaster der neuen Generation ist es zudem möglich, die Oberflächengüte zu messen. Damit kann während eines Bearbeitungsprozesses frühzeitig auf etwaige Probleme reagiert werden, die beispielsweise durch Werkzeugverschleiß hervorgerufen werden. Kostspielige Stillstandzeiten und teurer Ausschuss gehören damit der Vergangenheit an.

Dank der Möglichkeit, Profile zu scannen und anschließend die Ergebnisse auszuwerten, hat WFL speziell für die Verzahnungstechnik eigene Zyklen entwickelt, mit denen zum Beispiel das Zahnflankenprofil oder die Flankenlinie gemessen werden kann. Anschließend folgt die Auswertung der Messungen. Die generierten Protokolle entsprechen dem allgemeinen Industriestandard für die Verzahnungstechnik. Derartige Geometrien können somit nach dem Bearbeitungsprozess gemäß den üblichen Standards und Normen überprüft und protokolliert werden.

Messen mithilfe von Ultraschall

Eine weitere Innovation ist die Ultraschall-Messeinheit: Sie erlaubt es, die Wanddicke von Bauteilen zu messen. Dabei wird das Signal über das Kühlmittel übertragen.

Eingesetzt wird diese Methode bei langen Rohren oder tiefen Innenkonturen, welche mit einem Messtaster meist nicht mehr gemessen werden können. Mit den WFL-Messzyklen lassen sich somit auch hierbei auf einfache Art und Weise die Wandungen von Bauteilen vermessen und auswerten. Durch die verschiedenen Auswertungsalgorithmen kann zum Beispiel der Zentrumsfehler einer Innenkontur zuverlässig bestimmt werden.

Weiteres Wissenswertes zum Thema Werkzeugmaschinen und Messtechnik:

Werkzeugintegrierte Sensorik überwacht Fräsprozesse online

Mobilfunktechnik schützt Werkzeugmaschinen und Bauteile

Aktive Schwingungsdämpfung als Retrofit-Lösung für Werkzeugmaschinen

Reinhard Koll ist Head of Application & Project Engineering bei WFL Werkzeugmaschinenfabrik Linz, Österreich. Bild: WFL