Wie transferierbare künstliche Intelligenz die Zerspanung voranbringt

Je effizienter Werkzeuge eingesetzt werden, umso geringer fallen die Kosten aus. Maschinelles Lernen (ML) kann dabei als Entscheidungsunterstützung für den Werkzeugwechsel einen wertvollen Beitrag leisten.

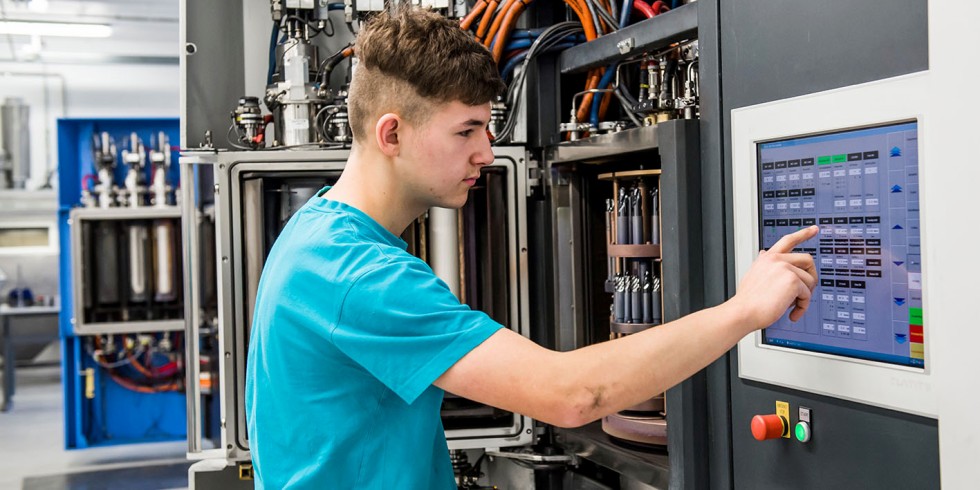

Ein KI (Künstliche Intelligenz)-gestütztes Assistenzsystem unterstützt Fachkräfte bei Zerspanungsaufgaben künftig direkt an der Maschine.

Foto: Müller Präzisionswerkzeuge

Wie bei allen industriellen Anwendungen herrscht auch bei der Zerspanung stetig wachsender Kostendruck. Maßgeblich für die Produktionskosten eines zerspanten Bauteils sind der Werkzeugverschleiß und das Zeitspanvolumen. Wie lassen sich Werkzeuge möglichst effizient nutzen, um die Kosten zu senken?

Bereits erlerntes Wissen Gewinn bringend einsetzen

Einerseits sollten die kostbaren Werkzeuge möglichst lange eingesetzt werden. Andererseits ist es wichtig, die Restlebensdauer genau abzuschätzen. Denn ein Werkzeugbruch und ein zerstörtes teures Werkstück oder sogar ein Schaden an der Werkzeugmaschine wären die noch schlechtere Option. Wann ist also die optimale Zeit für einen Werkzeugwechsel?

Maschinelles Lernen (ML) kann dabei als Entscheidungsunterstützung für den Werkzeugwechsel einen wertvollen Beitrag leisten. Allerdings gibt es hier keine Patentlösungen, zu unterschiedlich sind die einzelnen Prozesse von Anwendungsfall zu Anwendungsfall. Eine Lösung kann das sogenannte Transfer Learning bieten: Hierbei wird Wissen von verwandten, bereits gelernten Aufgaben genutzt, um ML-Modelle schneller für neue, aber verwandte Aufgaben trainieren zu können. Seit Juni 2021 läuft ein durch das Bundesministerium für Bildung und Forschung (BMBF) gefördertes Forschungsprojekt, das die Möglichkeiten des Transfer Learnings in der Zerspanung ausloten und industriell nutzbar machen soll.

Maschinelles Lernen in der Produktion

Die entstehenden Produktionskosten, bis ein Bauteil bei der Zerspanung seine endgültige Kontur angenommen hat, werden vor allem durch das Zeitspanvolumen und den Werkzeugverschleiß bestimmt. Bei stetig wachsendem Kostendruck ist die Optimierung der Werkzeugnutzung daher ein vielversprechender Ansatzpunkt, um Kosten zu senken und die Effizienz zu steigern. Werden Werkzeuge zu spät getauscht, wirkt sich der Verschleiß negativ auf die Werkstückqualität aus. Neben Abweichungen von den geforderten geometrischen Toleranzen sind auch eine verstärkte Gratbildung, erhöhte Rauheiten und die Beeinflussung der metallurgischen und mechanischen Eigenschaften der Werkstückrandzone Folgen von abgenutzten Werkzeugen. Daher werden Tools in der industriellen Praxis häufig vorsorglich deutlich zu früh ausgetauscht. Aber auch dies wirkt sich negativ auf die Produktionskosten aus. Neben dem verschwendeten Standzeitpotential erhöhen sich auch die Rüstzeiten sowie die Werkzeugkosten. Ein durch Künstliche Intelligenz (KI) unterstütztes, intelligentes Werkzeugmanagement kann dazu beitragen, die Standzeiten zu optimieren.

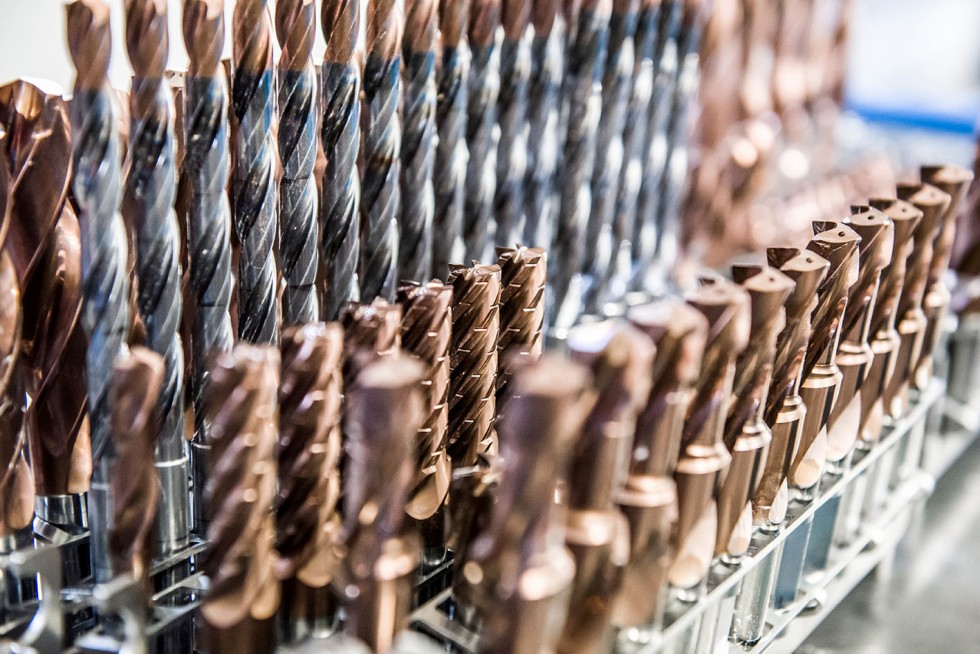

Die kostbaren Werkzeuge sollten so lange wie möglich genutzt werden, ohne dass die Gefahr besteht, dass der Verschleiß problematische Folgen hat.

Foto: Müller Präzisionswerkzeuge

Welche Signale lassen sich nutzen?

Beim ersten Anlernen geeigneter Modelle kann bereits durch die In-situ-Messung von Schwingungen, akustischen Signalen oder Prozesskräften der Werkzeugverschleiß während der Zerspanung vorhergesagt werden. Im Umkehrschluss können die zu erwartenden Prozesskräfte und Temperaturen bei einem bekannten initialen Verschleißzustand abgeschätzt werden. Außerdem ist es möglich, die Produktionskosten und die Bauteileigenschaften für verschiedene Fertigungsverfahren vorherzusagen. Zu den für einen Fertigungsbetrieb relevanten Merkmalen eines Werkstücks gehören beispielsweise die Rauheit, die Grathöhe und die im Gefüge vorliegende Mikrostruktur – beziehungsweise Mikrohärte – bei bekannter Auswahl der Prozesseinstellgrößen. Dadurch können Werkzeuge deutlich länger genutzt werden, ohne dass die Gefahr besteht, dass der Verschleiß problematische Folgen hat. So lässt sich eine ressourceneffiziente sowie nachhaltige Verbesserung der Produktivität realisieren, welche erheblich zur Steigerung der Wettbewerbsfähigkeit produzierender Unternehmen beitragen kann.

Problemstellung: Modelle sind nicht übertragbar

Allerdings ist nicht jede Zerspanung gleich. Neben einer Vielzahl an Werkstoffen, die zerspant werden, gilt es auch immer den Prozess an sich zu beachten. Selbst bei Standardwerkzeugen gibt es signifikante Unterschiede. Die Werkzeuge bestehen nicht nur aus verschiedenen Materialien, passend zur jeweiligen Anwendung, sondern haben auch Geometrien und eventuell abweichende Beschichtungen. Die Ergebnisse einer Anwendung lassen sich also nicht problemlos auf andere Anwendungen übertragen.

Darüber hinaus ist das Trainieren der Systeme meist sehr aufwendig. Bislang verfügbare Lösungen zur Optimierung mittels ML beziehen sich in der Regel auf einen spezifischen, meist unter Laborbedingungen betrachteten Zerspanprozess an einem Werkstoff mit definierten Werkzeugen und einem ebenfalls definierten Schnittparameterbereich. Dadurch ist eine Übertragbarkeit der Modelle auf reale, veränderliche Zerspanprozesse in produzierenden Unternehmen mit aktuell gängigen Methoden nicht realisierbar.

Die Lösung: Transfer Learning

Eine mögliche Lösung für das Problem der mangelnden Übertragbarkeit kann das sogenannte „Transfer Learning“ bieten. Bei diesem Verfahren wird Wissen aus verwandten, bereits erlernten Aufgaben genutzt, um ML-Modelle schneller für neue Aufgaben beziehungsweise Anwendungsfälle trainieren zu können. Allerdings existieren bisher noch keinerlei Vorgehensmodelle, die eine Nutzbarmachung des Transfer Learnings für Anwendungen im industriellen Alltag zulassen.

Hier setzt das Forschungsprojekt „Beherrschung von Zerspanprozessen durch transferierbare künstliche Intelligenz – Grundlage für Prozessverbesserungen und neue Geschäftsmodelle (TransKI)“ an. Es wird in der Fördermaßnahme „Lernende Produktionstechnik – Einsatz künstlicher Intelligenz (KI) in der Produktion (ProLern)“ durch das Bundesministerium für Bildung und Forschung (BMBF) finanziell unterstützt.

Ziel: Bessere Prozesssteuerung + neue Geschäftsmodelle erschließen

Das Gesamtziel des Vorhabens, die Erschließung des Transfer Learnings zur Bereitstellung von ML-Modellen, welche mit geringem Aufwand auf neue Anwendungsfelder übertragbar sind, wurde in drei Teilziele unterteilt. Das erste Teilziel ist die Ermittlung und Modellierung der kausalen Wirkzusammenhänge beim Zerspanen. Als zweites Teilziel wurde die Sicherstellung der Transferierbarkeit definiert, die schließlich im dritten Teilziel, der Nutzbarmachung der Modelle resultiert.

In der ersten Phase des Forschungsprojekts werden industrielle Anwendungsfälle definiert, Zerspanversuche durchgeführt und ausgewertet. Mit den aufbereiteten Daten dieser Versuche lassen sich grundlegende ML-Modelle entwickeln. In der zweiten Phase geht es darum, die Modelle für neue Anwendungsfälle zu befähigen. Dabei wird die Versuchsumgebung, also der Prozess, die Maschine und Sensorik sowie der Werkstoff, schrittweise verändert, verschleißabhängige Gemeinsamkeiten identifiziert und Expertenwissen in die Untersuchungen einbezogen. Um die optimierten ML-Modelle industriell nutzbar zu machen, wird in der dritten Projektphase ein Assistenzsystem zur Prozessvorsteuerung sowie Transfer-Learning-basierte Geschäftsmodelle entwickelt.

Die gewonnenen Erkenntnisse werden in mehreren heterogenen Pilotanwendungen für das Bohren und Fräsen validiert. Darüber hinaus adressiert das Vorhaben nicht nur die spezifische Problemstellung aus der Werkzeugindustrie, sondern eröffnet auch mittels Transfer-Learning neue Wege, um bislang unerschlossene Wertschöpfungspotenziale, beispielsweise bei Investitionsgüterherstellern und produzierenden Unternehmen anderer Branchen, zu heben.

Starke Partner für herausragende Ergebnisse

Für dieses zukunftsweisende und umfängliche Projekt werden Expertisen und Ressourcen aus verschiedenen Bereichen benötigt. Deshalb sind insgesamt sieben Partner am Verbundvorhaben beteiligt. Die Experten für Präzisionswerkzeuge der K.-H. Müller Präzisionswerkzeuge GmbH aus Sien (bei Idar-Oberstein in Rheinland-Pfalz) koordinieren das Projekt und sind für die Entwicklung innovativer, KI-basierter Geschäftsmodelle zuständig. Das weltweit tätige Unternehmen und produziert Vollhartmetall-Präzisionswerkzeuge zum Bohren, Fräsen und Senken hocherfolgreich mit einer innovativen Produktstrategie. Dazu nutzt es die neuesten CNC-Schleifmaschinen und überzeugt durch schnelle und flexible Lieferzeiten sowie preiswerte Produkte.

Die Robert Bosch GmbH untersucht die Transferierbarkeit der ML-Modelle auf industriell relevante Fräsprozesse und bringt bereits vorhandene Erfahrung im Einsatz von KI-/ML-Methoden in der Produktionstechnik in das Projekt ein. Die botek Präzisionsbohrtechnik GmbH ist als Industriepartner im Bereich Präzisionsbohrtechnik ein essenzieller Bestandteil des Projekts – sowohl bei der Versuchsdurchführung als auch bei der Validierung des Transfer Learnings. Für die Datenaufbereitung sowie die Entwicklung der ML-Modelle und die Sicherstellung der Transferierbarkeit zeichnet sich die Empolis Information Management GmbH verantwortlich. Die Hartmetall-Werkzeugfabrik Paul Horn GmbH verantwortet die Versuchsdurchführung und -auswertung beim Fräsen und wirkt maßgeblich bei der Datenaufbereitung mit.

Neben den genannten Firmen sind auch Forschungsinstitute beteiligt: Die Untersuchung der Zerspanmechanismen beim Bohren und Fräsen mittels parametrischer Modelle und maschinellem Lernen wird am Lehrstuhl für Fertigungstechnik und Betriebsorganisation FBK der TU Kaiserslautern durchgeführt. Das Institut für Werkzeugmaschinen IfW der Universität Stuttgart fokussiert die Erforschung einer Prozessvorsteuerung und verantwortet die Arbeiten an der Schnittstelle zwischen ML-Modellen und Maschinensteuerung. Die Projektlaufzeit ist bis 31. Mai 2024 angelegt.

Das könnte Sie auch interessieren:

Ultrapräzise Fertigung mit künstlicher Intelligenz