Hartfeinbearbeitung von Getriebebauteilen

E-Mobilität ist in aller Munde. Sämtliche Automobilhersteller arbeiten mit Hochdruck an den Autos der neuen Generation und suchen Lösungen, sie maximal leistungsfähig zu machen. Wenn es um die Leistungsoptimierung des Antriebsstrangs geht, spielen Getriebe als eine Schlüsseltechnologie bei der weiteren Elektrifizierung eine zentrale Rolle: Die Effizienz des Antriebs wird unter anderem über Getriebestufen gesteigert. Damit steigen die Anforderungen an die Zahnrad- und Oberflächenqualität, sodass das Verzahnungshonen und das Wälzpolierschleifen an Bedeutung gewinnen.

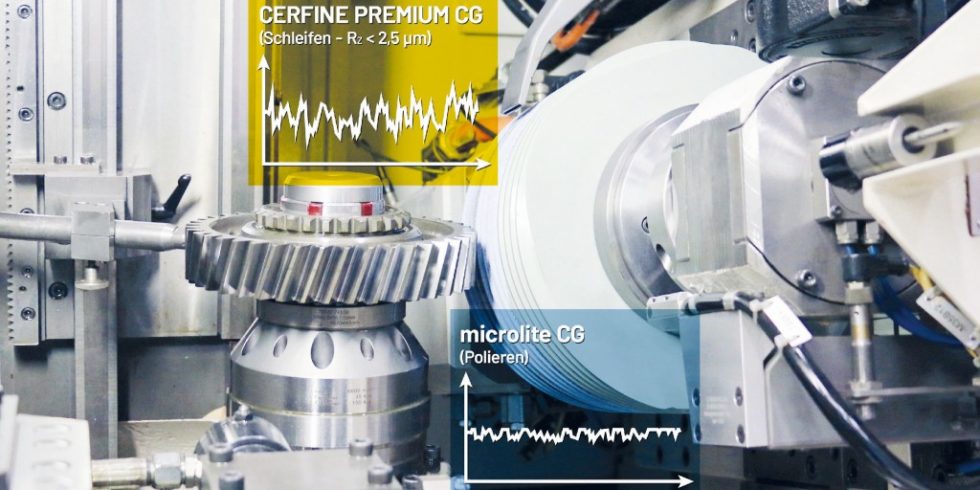

Schleifen und Polieren von Zahnrädern in einer Aufspannung mit modernen Kombinations‧werkzeugen. Bild: Hermes Schleifmittel / Fraunhofer IWU

Elektrifizierte Fahrzeuge gleiten nahezu geräuschlos durch den Straßenverkehr. Nicht nur für Fußgänger oder Fahrradfahrer ist dies eine völlig neue Situation auf der Straße; auch für die Automobilhersteller selber bringt diese Tatsache viele neue Herausforderungen mit sich. Denn Fahrgeräusche – unter anderen auch die Geräusche von Getrieben, die durch das Ineinandergreifen der Zahnräder entstehen – wurden früher vom Verbrennungsmotor übertönt. Jetzt sind sie hör- und spürbar. Der dieses Phänomen beschreibende NVH-Wert (Noise, Vibration, Harshness – Geräusch, Vibration, Rauheit) ist für Hersteller entscheidend, da die NVH-Eigenschaften vom Käufer zur Beurteilung von Fahrzeugqualität und Fahrkomfort herangezogen werden.

Signifikanten Einfluss auf das Geräuschverhalten der Getriebe und damit den wichtigen NVH-Wert hat die Oberflächenqualität der Zahnräder. Aber auch Effizienz und Lebensdauer des Getriebes sind abhängig von der Qualität der endbearbeiteten Zahnflanken, zumal deutlich höhere Drehzahlen und Übersetzungskräfte vorherrschen als bei Verbrennungsmotoren. Damit steht die Hartfeinbearbeitung der Zahnräder im Fokus der Hersteller. Neuentwickelte Schleifwerkzeuge sind der Schlüssel, die geforderten Oberflächengüten zu erreichen, Bild 1.

Verzahnungshonen läuft Wälzschleifen den Rang ab

Die Endbearbeitung von Zahnrädern für Automobilgetriebe findet vorrangig durch das Wälzschleifen oder das Verzahnungshonen statt.

Das Wälzschleifen mit keramisch gebundenen Korund- beziehungsweise Sinterkorundwerkzeugen ist bestens geeignet, Aufmaße nach dem Härten abzutragen und dadurch unter anderem Verzüge zu kompensieren. Es ist jedoch nur bedingt in der Lage, die geforderten hohen Oberflächenqualitäten zu erreichen. Aufgrund der Prozesskinematik beim Schleifen in Kombination mit Schleifkorngrößen im Bereich von etwa F80 bis F120 entstehen mikroskopische Schleifriefen. So sind teilweise niedrige Bauteilrauheiten erzielbar. Aber ein hoher Traganteil der geschliffenen Oberfläche, welcher essentiell für die Laufruhe und Effizienz des Getriebes ist, kann nicht erreicht werden.

Das Verzahnungshonen erzeugt hingegen die geforderten Oberflächenqualitäten und -strukturen auf den Zahnradflanken: geringe Rauheiten im Bereich Rz < 1 µm bei gleichzeitig hohen Traganteilen, sodass aufgrund der erzeugten Topografie eine Reduzierung der Geräuschemissionen erzielt wird.

Werkzeuge für das Verzahnungshonen

Das „Power-Honen“ mit keramisch gebundenen Sinterkorund-Honringen ist aktuell das effizienteste Verfahren, Zahnräder hochproduktiv bei gleichzeitiger hoher Qualität zu bearbeiten. Nicht ganz so leistungsfähig wie keramisch gebundene Werkzeuge sind Honringe mit Kunstharzbindung. Diese Werkzeuge können nichts desto trotz zukünftig an Bedeutung gewinnen. Aufgrund ihrer leicht elastische n Bindung ergeben sich höhere Oberflächenqualitäten der Verzahnungen, die die Anforderungen von Getrieben für E-Fahrzeuge bestens erfüllen. Für dieses „Fein-Honen“ bietet Hermes Schleifmittel die passenden Werkzeuge unter der Produktreihe „Profine GH“ an, Bild 2.

Bild 2. Honring-Spezifikationen für das Fein- beziehungsweise Power-Honen. Bild: Hermes Schleifmittel

Die aktuellsten Generationen an Elektromotoren haben noch höhere Anforderungen an Geräuschemissionen, was zur Folge hat, dass auch die Hohlräder in Planetengetrieben bearbeitet werden müssen. Dafür hat Hermes Schleifmittel sein Produktportfolio über die Honringe hinaus um Honräder mit keramischer und elastischer Bindung erweitert. Diese ganz neu entwickelten Werkzeuge sind in der Lage, die hohen Anforderungen an die Maß- und Formgenauigkeit sowie die Oberflächenrauheit und -struktur auch der Hohlräder zu erfüllen. Durch eine stetige Weiterentwicklung sämtlicher Honwerkzeuge, teilweise in Kooperationen mit Premium-Automobilherstellern, können bereits heute Qualitäten erreicht werden, die zukünftig die Getriebeindustrie fordern wird.

Kombi-Werkzeuge erfüllen Geräuschanforderungen

Aktuelle Entwicklungen bei der Wälzschleifbearbeitung machen es möglich, dass auch dieser Prozess das Potential für die Erzeugung von sogar spiegelnden Oberflächen bietet. Hierfür werden im Schleifprozess neben der Schrupp- und Schlichtphase ergänzende Feinschleif- beziehungsweise Polierphasen programmiert. Die kundenindividuelle Auslegung dieser zusätzlichen neuen Phase erfordert eine ausgeprägte schleiftechnologische Erfahrung sowie spezielle Schleifwerkzeugsysteme.

Kombinationswerkzeuge, die aus der aufwendigen Verbindung von zwei gänzlich unterschiedlichen Schleifwerkzeugen bestehen, erlauben eine hochproduktive Schruppbearbeitung sowie eine hochpräzise Schlichtbearbeitung von Zahnrädern in einer Aufspannung. Der vordere Bereich der Wälzschleifschnecke ist weiterhin der Leistungsbereich des Werkzeugs und maßgeblich für den Materialabtrag verantwortlich („Cerfine CG“). Im hinteren Abschnitt folgt wahlweise ein Feinschleifen mit deutlich geringeren Korngrößen bis zu F220 („Cermic“), welches aber weiterhin durch keramische Bindungssysteme formstabil gehalten wird, oder ein Polieren mit elastischen Bindungssystemen und feiner Korngröße („Microlite“).

Die (Weiter-)Entwicklung der Kombinationswerkzeuge für das Wälzpolieren von Verzahnungen ist eines der Kernkompetenzen von Hermes. In aufwendigen Forschungsreihen, teilweise mit externen Forschungsinstituten zusammen, wurde das von Hermes entwickelte Polyurethan-System an die Prozesse der Anwender und deren Bauteile angepasst.

Ausgefeilte Prozessstrategie

Diese Arbeit beschreibt Dr. Tim Göttsching, GVP des Geschäftsbereichs Industrie Management und Digitalisierung bei Hermes, wie folgt: „Durch unser breites Portfolio an Schleifkörpern und Schleifmitteln auf Unterlagen verfügen wir über interdisziplinäre Teams, die ihr jeweiliges Know-how eingesetzt haben, die neuen Werkzeuge und Prozessstrategien direkt auf die industrielle Anwendung zu übertragen, Bild 3.

Entstanden ist ein Portfolio aus drei unterschiedlichen Standardspezifikationen von Kombinationswerkzeugen für Pkw, Nkw und Industriegetriebe, die perfekt auf die Anforderungen der jeweiligen Industrien abgestimmt sind. Sie unterscheiden sich in der Kombination von Keramik/Polyurethan sowie in den physikalischen Eigenschaften des elastischen Polierteils. Darüber hinaus entwickeln die Experten ständig individuelle Lösungen für unsere Kunden.“

Damit tragen Schleifwerkzeughersteller wie Hermes Schleifmittel ganz wesentlich dazu bei, dass sich Fahrzeug- oder Getriebehersteller auf den vor allem in der E-Mobilität entscheidenden Gebieten der Geräuschreduzierung und Effizienzsteigerung gegenüber dem Wettbewerb absetzen und maximal leistungsfähige Produkte produzieren können.

Dr.-Ing. André Wagner ist Leiter Industry Management Gears bei Hermes Schleifwerkzeuge in Hamburg.