Fertigungsprozesse beherrschen am Beispiel Polygondrehen

Das Polygondrehen sieht man nicht allzu oft auf der Maschine, da der Prozess und die Funktion häufig nicht bekannt sind. Die Herausforderung ist hierbei die Synchronisation der Achsen – gezeigt wird, wie das gelingt.

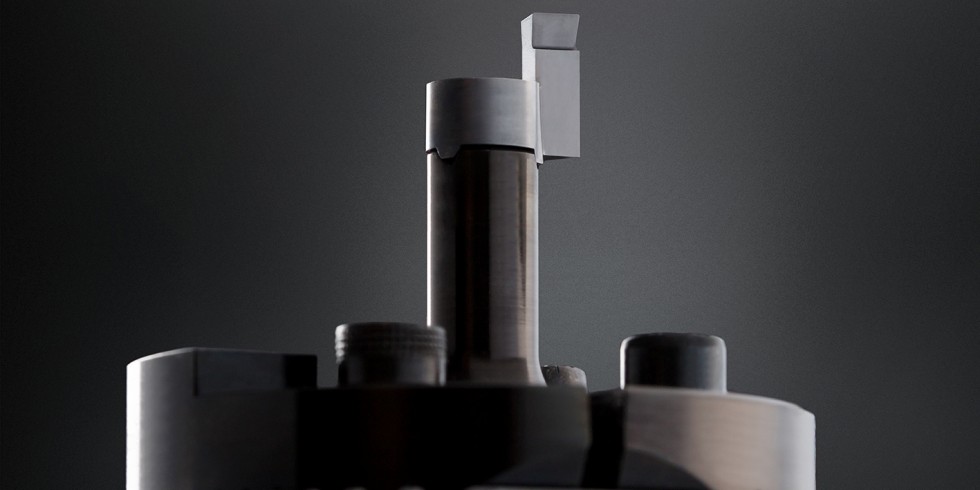

Eine Werkzeuglösung der Tübinger Spezialisten für das Polygondrehen basiert beispielsweise auf dem System "Mini".

Foto: Horn / Sauermann

Synchronisation spielt eine immer zentralere Rolle in der Zerspanung – und moderne Maschinenkonzepte lassen solche komplexen Prozesse auch zu. Mittels axialem Vorschub bieten die Werkzeuge eines Tübinger Spezialisten die Möglichkeit, regelmäßig unrunde Konturen auf Drehmaschinen herzustellen.

Was gilt es beim Prozess zu beachten?

Dieses Verfahren erleichtert beispielsweise die Herstellung von Polygonformen. Im Einsatz stehen die Achsen des Werkstücks und des Werkzeugs zueinander versetzt und sind in ein bestimmtes Drehzahlverhältnis gebracht. Der Prozess und die dazugehörigen Werkzeuge eignen sich sowohl für die Außenbearbeitung als auch für die Innenbearbeitung. Der Achsversatz, das Drehzahlverhältnis von Werkstück zu Werkzeug und der Flugkreis der Schneide definieren die Abmessung der Kontur.

„Ein Werkzeugsystem zum Polygondrehen ist individuell auf die jeweils herzustellende Kontur des Werkstücks abgestimmt. Diese Auslegung des Werkzeugs findet bei Horn in der Konstruktion statt. Dort gibt es entsprechende Berechnungstools, mit denen solche Werkzeuge berechnet werden können“ ergänzt Philipp Dahlhaus, Leiter Produktmanagement bei der Paul Horn GmbH.

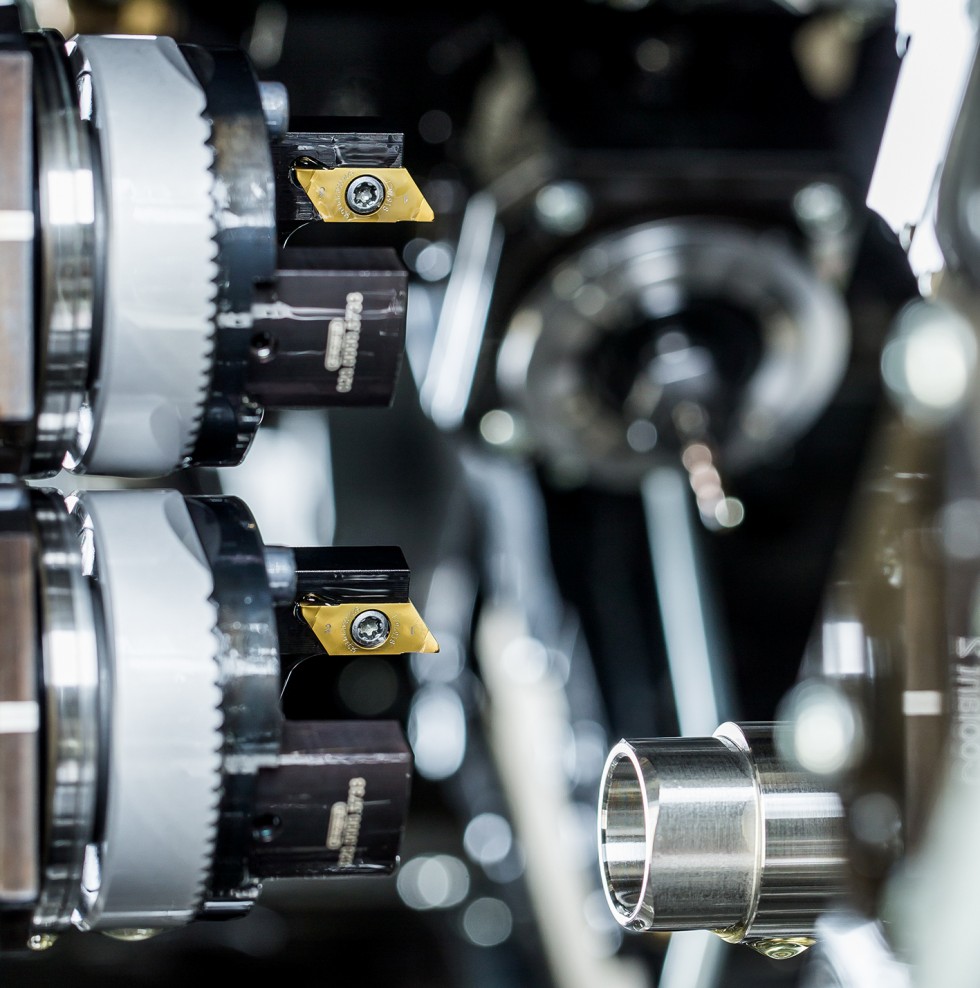

Philipp Dahlhaus, Leiter Produktmanagement bei der Paul Horn GmbH, erläutert, worauf es beim Polygondrehen ankommt.

Foto: Horn / Sauermann

Ein Praxisbeispiel: Polygonbearbeitung auf Drehautomaten

Bei dem betrachteten Kundenbauteil handelt es sich um ein Polygon mit drei Ecken, ähnlich wie bei der Polygonschaftaufnahme, nur zylindrisch. Die Kundenanwendung läuft auf einem Mehrspindler-Drehautomaten. Als Werkstoff kommt 42CrMo4 (1.7225) zum Einsatz. Das Ziel war die Herstellung des Polygons in möglichst kurzer Bearbeitungszeit. Die Problematik in diesem Anwendungsfall war das Durchmesser-Längenverhältnis.

„Ursprünglich war hierfür eine Fräsoperation vorgesehen. Dabei ergab sich das Problem, dass der Fräser abgedrängt wurde. Dadurch wäre nochmals ein zusätzlicher Schlichtprozess notwendig gewesen. Das war zeitbedingt nicht möglich. Deshalb versuchte man die Polygondrehherstellung mittels Polygondrehen“, erläutert Dahlhaus die anspruchsvolle Fertigungsaufgabe.

Vorbearbeitet ist das Bauteil über eine Bohrung. Anschließend werden die Achsen synchronisiert und in Z-Richtung verfahren. Es ist keine X-Bewegung vorhanden. Das Aussteuern des Werkzeugs läuft mechanisch über ein Voreinstellgerät ab und geschieht von Hand. Die Zustellung wird in nur einem Schritt durchgeführt. Das heißt, das Werkzeug ist so ausgelegt, dass die komplette Zustelltiefe AP in einem Durchgang zerspant wird.

Letztendlich stellt sich die Frage, was beim Kunden erzielt wurde. Dahlhaus: „Es konnte eine Zeitersparnis von zehn Sekunden gegenüber dem Fräsprozess realisiert werden. Dieses Ergebnis wertete der Kunde als großen Erfolg. Die Prozesssicherheit war ebenfalls gegeben und es fand kein Abdrängen des Werkzeugs statt. Die Lösung über das Polygondrehen hat den Kunden überzeugt.“

Für das Herstellen von unrunden Konturen entwickelten die Tübinger Spezialisten den Prozess Polygondrehen.

Foto: Horn / Sauermann

Wichtig für die überzeugende Lösung: Denken in Prozessen

Jede Zerspanoperation ist ein Prozess: Einstechen, Abstechen, Nutfräsen oder Planfräsen. Dies sind Prozesse, die für jeden Zerspaner den Alltag darstellen und als Zyklen in jeder Maschinensteuerung hinterlegt sind. Hierfür bieten die Tübinger mit ihrem Werkzeugportfolio ein breites Angebot. Darüber hinaus setzen speziellere Zerspanungsprozesse wie Wälzschälen, Kegelradfräsen, Gewindewirbeln, Hochglanzfräsen und -drehen oder das „Speed-Forming“ ein hohes Know-how in der Werkzeugtechnik sowie im Prozesswissen voraus. Hierzu zählen beispielsweise die Auslegung der Werkzeugschneiden im Wirbelprozess für ein mehrgängiges Gewinde einer Knochenschraube oder die Zahnprofile von Wälzschälrädern.

Laut Dahlhaus zeige sich an diesem Beispiel, dass der Werkzeugspezialist – beispielsweise auch mit dem Prozess Polygondrehen –, nicht nur als reiner Präzisionswerkzeughersteller seinen Anwendern zur Seite steht. Die Tübinger bieten mit ihrem Know-how in der Herstellung der Tools sowie dem umfangreichen Prozesswissen als Problemlöser auch Expertise für spezielle Bearbeitungsaufgaben.

„Nur wer den Zerspanungsprozess beherrscht, kann aus dem eingesetzten Werkzeug auch die maximale Leistung herauskitzeln. Aber wer das Werkzeug nicht beherrscht, erzielt auch mit dem besten Prozesswissen keine wirtschaftlichen Ergebnisse. Unsere Techniker vereinen das Know-how in der Herstellung von Präzisionswerkzeugen mit den produktiven Zerspanprozess im Einsatz“, fügt Dahlhaus abschließend hinzu.

Link zum Video über das Polygondrehen: https://www.youtube.com/watch?v=SHzc-JVPk_M

Das könnte Sie auch interessieren:

Additiv gefertigte Lösungen als Booster für E-Rennwagen-Projekt

Digitalisierte Werkzeugmaschine: Der Tool-Halter dirigiert die Steuerung

Planfräser erzielen Leistungssprung für die Drucklufterzeugung