Dämpfungseigenschaften der SK-40-Schnittstelle

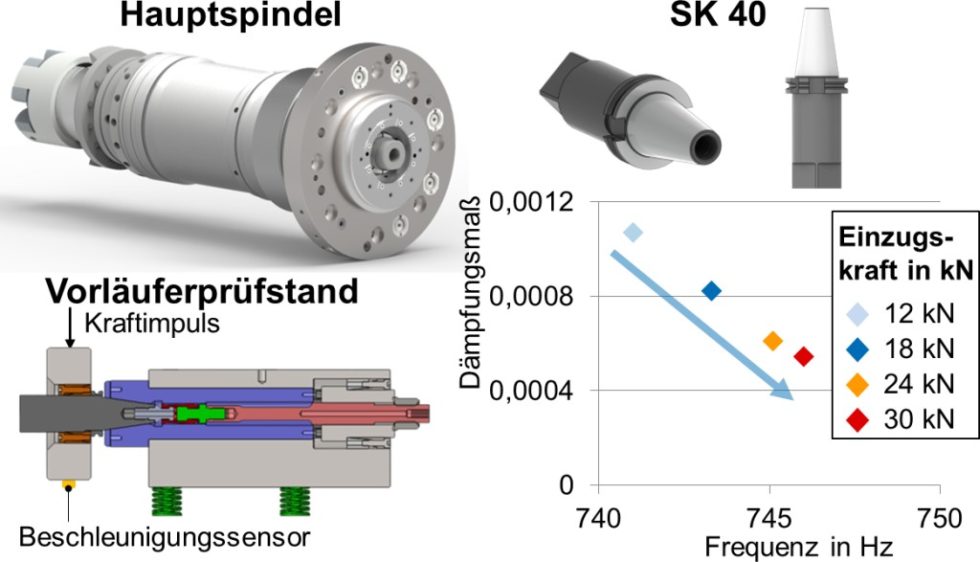

Um das dynamische Verhalten von Werkzeugmaschinen im Prozess beschreiben und vorhersagen zu können, werden Steifigkeits- und Dämpfungswerte der verwendeten Maschinenelemente benötigt. Die Steifigkeitseigenschaften von Werkzeugschnittstellen, die Bestandteil nahezu jeder Hauptspindel sind, wurden in verschiedenen Untersuchungen bereits erfasst. Um zusätzlich die Dämpfungswirkung zu bestimmen, wurde am WZL ein Prüfstand konstruiert, mit dem sich die weitverbreitete SteilkegelWerkzeugschnittstelle in Baugröße 40 untersuchen lässt.

Eine gebräuchliche Schnittstelle für den automatischen Werkzeugwechsel ist der Steilkegel (SK) nach DIN ISO 7388: Zu sehen sind der Vorläuferprüfstand sowie‧ Ergebnisse von Voruntersuchungen. Bild: WZL

Im Beitrag wird eine Weiterentwicklung des Prüfstands vorgestellt, um die in realen Prozessen auftretende radiale statische Vorlast berücksichtigen zu können. Die Dämpfung der Schnittstelle wird unter variierenden Einzugskräften, statischen Vorlasten und dynamischen Lasten ermittelt. Die Auswirkung der Vorlast auf den Kegelkontakt wird mittels einer Finite-Elemente-Simulation berechnet und visualisiert.

Voruntersuchungen

Für einen automatisierten Werkzeugwechsel an Frässpindeln sind verschiedene Werkzeugschnittstellen entwickelt und genormt worden. Eine der gebräuchlichsten und gleichzeitig der ersten Schnittstellen für den automatischen Werkzeugwechsel ist der Steilkegel (SK) nach DIN ISO 7388. Sowohl das massive Steilkegelwerkzeug als auch die spindelseitige Aufnahme haben einen Kegel mit einer Kegelsteigung von 7:24.

Die Kraftübertragung findet hauptsächlich reibschlüssig über den Kegel statt. Zusätzlich sind Nutensteine für die Übertragung von Drehmomenten entlang der Werkzeugachse vorgesehen, die eine formschlüssige Kraftübertragung erlauben, wenn die Haftreibung im Kegel überschritten wird. Der SK kann sowohl manuell mit einer Spannschraube gespannt werden als auch automatisch über die heute üblichen Spannsätze mit Spannzangen in der Spindel und einem Anzugsbolzen am Kegelende [1].

Die Untersuchung der Eigenschaften genormter Werkzeugschnittstellen ist ein etabliertes Forschungsfeld am Werkzeugmaschinenlabor (WZL). Im Bereich der statischen Eigenschaften, also dem Verhalten bei statischer Biege- und Torsionsbelastung, sind umfangreiche Untersuchungen an den Schnittstellen HSK-A63, SK 40, PSC 63 und TS 63 durchgeführt worden. Für diese Untersuchungen wurde ein modularer Prüfstand aufgebaut, der es erlaubt, Biege- und Torsionsmomente auf die verschiedenen Schnittstellen aufzubringen. Hierzu sind „Spindeldummys“ mit den zu untersuchenden Schnittstellen entwickelt worden, die im Unterschied zu normalen Maschinenspindeln auf die Schnittstelle und das eingesetzte Referenzspannsystem reduziert sind [2; 3].

Statische und dynamische Eigenschaften gleichermaßen erfassen

Um Werkzeugschnittstellen umfangreich charakterisieren zu können, müssen neben den statischen auch die dynamischen Eigenschaften der Schnittstellen untersucht werden. Diese haben großen Einfluss auf die Prozessstabilität und damit auch auf die maximal erreichbaren Zerspanleistungen. Die Dämpfung von Werkzeugschnittstellen wurde bisher nur in wenigen Veröffentlichungen ermittelt. In einer Untersuchung wurde die Verbindung zwischen Werkzeughalter und Werkzeug eines Versuchsaufbaus mit einer komplexen Steifigkeit abgeglichen, was einer strukturellen Dämpfung entspricht [4]. Deswegen wurde der am WZL vorhandene statische Prüfstand weiterentwickelt, um dynamische Messungen durchführen zu können und die lokale Dämpfungswirkung in der Schnittstelle simulativ abbilden zu können.

Modifikation des Statikprüfstands

Für die dynamische Bestimmung der Werkzeugschnittstellendämpfung wurde der vorhandene Statikprüfstand angepasst und in einem massiven Gehäuse montiert, um eine geringe Prüfstandsdämpfung zu gewährleisten. Durch eine zusätzliche Masse am Werkzeug wird eine Eigenmode erzeugt, in der die Werkzeugschnittstelle dynamisch belastet wird. Diese Eigenmode wurde über einen Kraftimpuls mit einem Impulshammer angeregt und die resultierende Schwingung mit einem Beschleunigungssensor gemessen. Die dabei aufgenommenen Daten wurden im Frequenzbereich ausgewertet.

Die Steifigkeits- und Dämpfungseigenschaften der Kontaktflächen von drei Werkzeugschnittstellen konnte damit in Abhängigkeit des Schmierzustands und der Einzugskraft bestimmt werden [5].

In Bild „0“ (rechts unten) ist exemplarisch das Ergebnis der SK 40-Schnittstelle bei geöltem Werkzeug unter verschiedenen Einzugskräften dargestellt. Die ermittelte Dämpfung fiel dabei, auch im Gegensatz zu den Messungen der HSK 63- und PSC 63-Schnittstelle, unerwartet niedrig aus. Aus Prozessuntersuchungen war eine höhere Dämpfungswirkung antizipiert worden. Im Unterschied zum Prozess wird die Schnittstelle durch die Hammermessung jedoch nicht radial vorgespannt. Dies kann sich insbesondere in der SK 40-Schnittstelle, die über keine Plananlage verfügt, deutlicher auswirken. Um diese These zu untersuchen, wurden der Prüfstand und die Messmethodik angepasst, um eine statische Vorlast realisieren zu können.

Prüfstandsaufbau

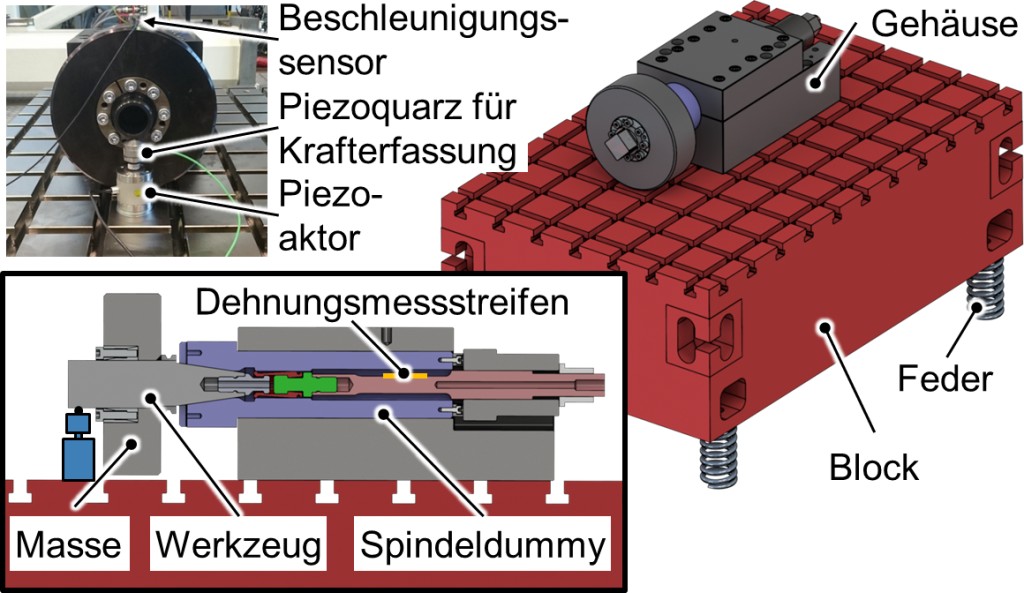

Der dargestellte dynamische Prüfstand wird, wie in Bild 1 (rechts) zu sehen, auf einen großen Stahlblock geschraubt.

Bild 1. Modifizierter Aufbau: Der Prüfstand ist nun von der Umwelt entkoppelt, die dynamische Anregung wird über einen Piezoaktor erzeugt. Bild: WZL

Der Block selbst steht auf Federn, wodurch der Prüfstand von der Umwelt entkoppelt wird. Die dynamische Anregung findet nicht mehr absolut mit dem Impulshammer, sondern relativ zwischen dem Stahlblock und dem Werkzeug statt, wie in Bild 1 (links oben) im Foto sowie links unten schematisch dargestellt ist. Dadurch kann die Schnittstelle statisch vorgespannt werden.

Die dynamische Kraftkomponente wird über einen Piezoaktor erzeugt. Ein analoger Signalgenerator generiert einen Sinus-Sweep, der von einen Verstärker verstärkt wird. Sowohl die statische als auch die dynamische Kraft werden direkt im Kraftfluss mit einem Piezoquarz gemessen. Die Beschleunigung wird analog zu [5] mit einem Beschleunigungssensor erfasst. Da der Piezoaktor relativ zwischen Werkzeug und Block eine Kraft aufbringt, wird das Gesamtsystem dynamisch nicht verändert.

In Bild 1 (links unten) ist ein Schnitt durch den Prüfstand dargestellt. Das Werkzeug wird über ein Referenzspannsystem, das nicht kraftverstärkend ist, eingezogen. Die Einzugskraft wird direkt im Kraftfluss über Dehnmessstreifen erfasst. Die Werkzeugaufnahme ist in den Spindeldummy, der ebenfalls in [3] und [5] verwendet wurde, integriert. Der Aufbau wurde im Vergleich zu [5] weiter vereinfacht, in dem die obere Gehäusehälfte verkürzt wurde. Dadurch wird der Spindeldummy mit einer gleichmäßigeren Pressung eingespannt. Die Messung wird im Frequenzbereich ausgewertet, indem aus dem Nachgiebigkeitsfrequenzgang die Eigenfrequenz und das Dämpfungsmaß bestimmt werden.

Da Werkzeuge in Werkzeugmaschinen meist mit einem leichten Ölfilm benetzt sind, bevor sie in die Spindel eingewechselt werden, wurde auch das Versuchswerkzeug definiert mit Öl benetzt.

Messergebnisse

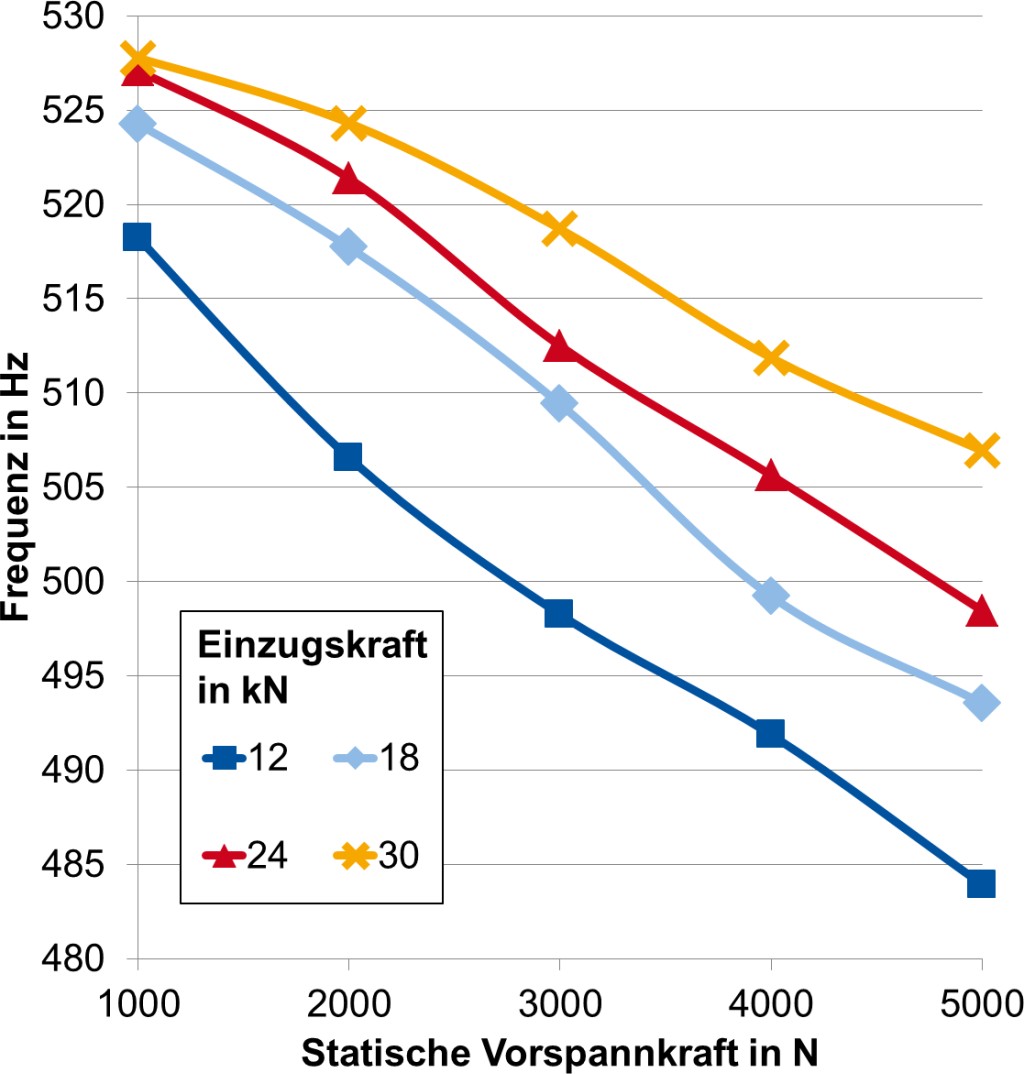

Im ersten Versuch wurde das Werkzeug mit 12, 18, 24 und 30 kN eingezogen und in 1000er Schritten von 1000 N bis 5000 N statisch vorgespannt. Die Bandbreite des Sinus-Sweeps wurde schmal gewählt, um möglichst viel Energie in die Eigenform zu bringen. Die dynamische Amplitude in der Eigenresonanz wurde mit 6 N klein gewählt, um nichtlineare Effekte ausschließen zu können.

Eigenfrequenzen

In Bild 2 ist die Auswertung der Eigenfrequenzen dargestellt. Im Vergleich zu Bild „0“ liegen die Frequenzen niedriger, da die Masseverteilung des dynamischen Systems durch den zusätzlichen Stahlblock verändert wurde.

Der Zusammenhang zwischen Einzugskraft und Eigenfrequenz ist in Bild 2 jedoch wiederzufinden – bei steigender Einzugskraft steigen die Eigenfrequenzen. Als zusätzliche Variable zeigt die statische Vorspannung einen umgekehrten Einfluss auf die Frequenz, diese nimmt bei steigender Vorspannung nahezu linear ab. Die Unsicherheit bei Wiederholmessungen im gleichen Aufbau ist sehr gering und beträgt zwischen 0,1 % bis 0,3 %. 7

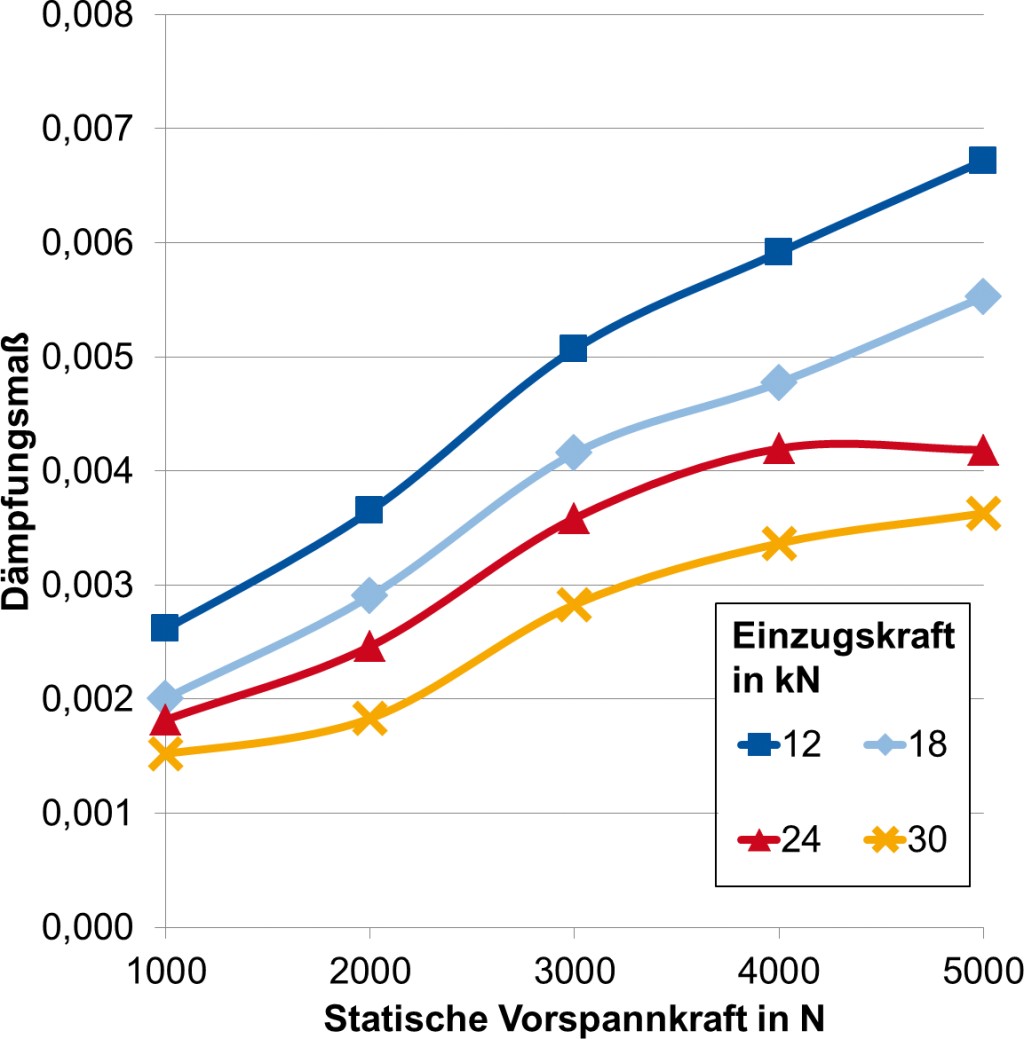

Dämpfung

Die Dämpfung zeigt ebenfalls eine deutliche Abhängigkeit von der Vorspannung und der Einzugskraft. Wie in Bild 3 dargestellt ist, sinkt mit steigender Einzugskraft die Dämpfungswirkung, ebenfalls analog zu Bild„0“.

Eine höhere statische Vorspannung resultiert in einer höheren Dämpfungswirkung bei allen Einzugskräften. Die Wiederholgenauigkeiten im gleichen Aufbau sind sehr unterschiedlich. Während bei manchen Messpunkten eine Wiederholgenauigkeit von unter 5 % erzielt wurde, sind bei Ausreißern auch Unsicherheiten von 20 % zu verzeichnen. Bei wiederholten Messungen, auch nach einem kompletten Neuaufbau, zeigte sich eine starke Abhängigkeit der Dämpfungswirkung vom Schmierzustand. Deswegen wurde das Werkzeug immer mit der gleichen Ölsorte, der gleichen Menge und der gleichen Methode eingeölt, nach jedem Messpunkt ausgebaut, gereinigt, neu eingeölt und wieder eingebaut.

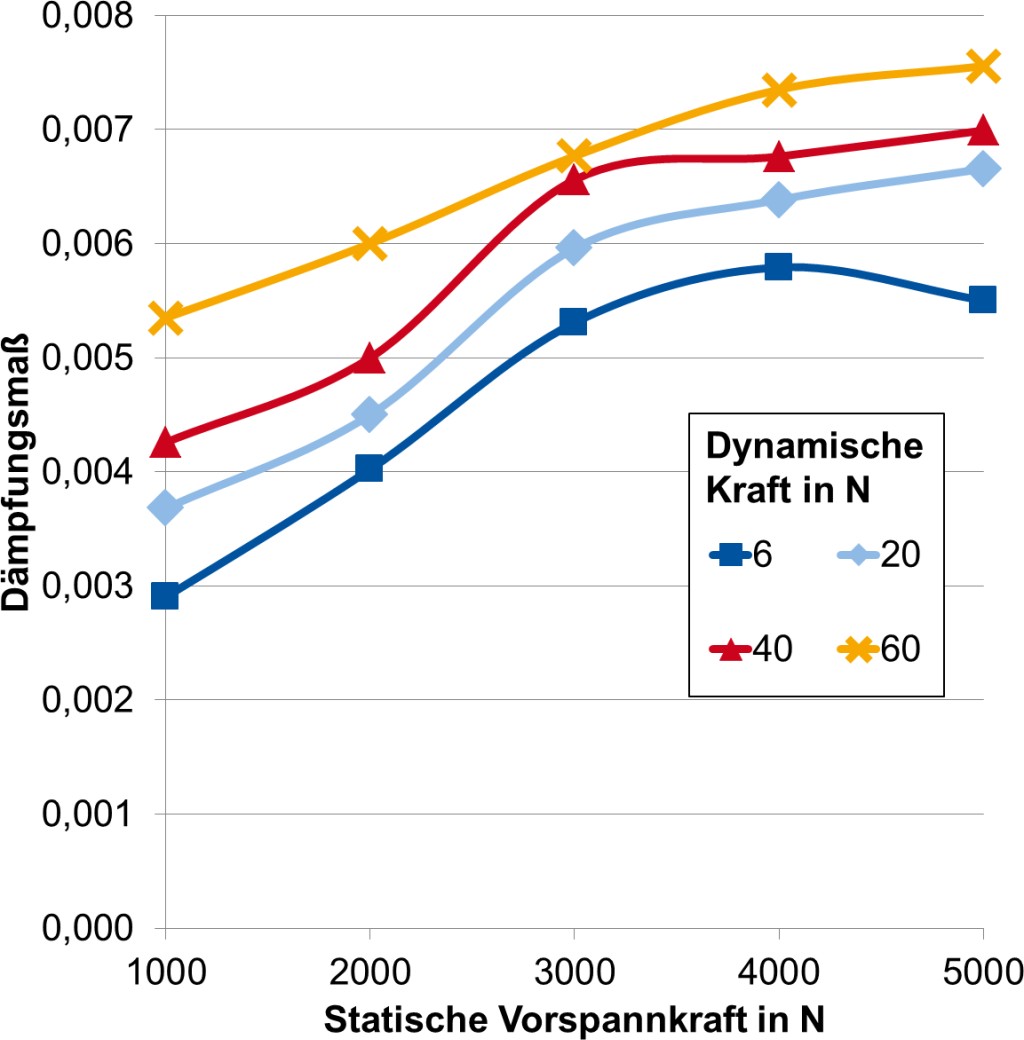

Im nächsten Schritt wurden die Eigenfrequenzen und Dämpfungsmaße bei 12 kN Einzugskraft unter Variation der dynamischen Amplitude erfasst. Der Einfluss auf die Eigenfrequenz ist mit circa 1 % sehr gering. Auf die Bestimmung des Dämpfungsmaßes hat die dynamische Amplitude jedoch einen deutlichen Einfluss, wie Bild 4 zeigt.

Bei 1000 N Vorspannung ist das Dämpfungsmaß bei 60 N Amplitude fast doppelt so hoch wie bei 6 N.

Simulation und Ausblick

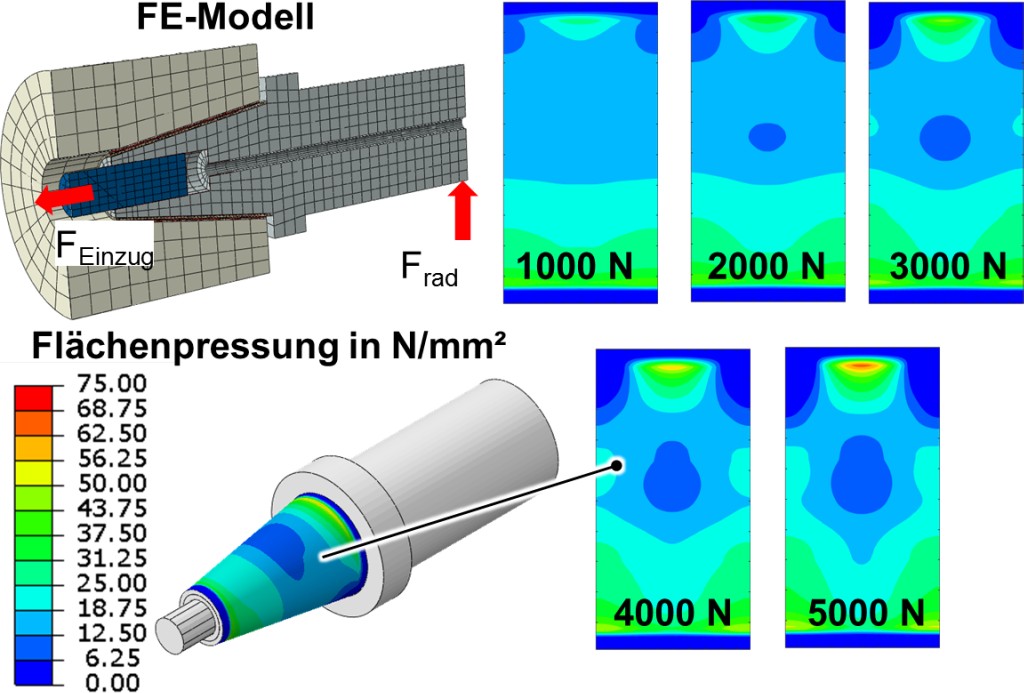

Um die Abhängigkeit der Dämpfungswirkung von der statischen Vorlast modellieren und visualisieren zu können, wurde die Schnittstelle mit der Finite-Elemente-Methode simuliert. Dabei wird das CAD-Modell abstrahiert und vernetzt. Die Kontaktfläche wurde dabei sehr fein mit quadratischen Hexaeder-Elementen vernetzt, wie in Bild 6 (links oben) zu sehen ist. Die Einzugskraft wird in einem ersten Schritt aufgebracht, im zweiten Schritt kommt die radiale Vorspannung hinzu. Bei einer Einzugskraft von 30 kN stellt sich die in Bild 5 (links unten) dargestellte Flächenpressung im Kegelkontakt ein.

Bild 5. Pressungsverteilung im Kontakt: Dazu wurde die Schnittstelle mithilfe der Finite-Elemente-Methode simuliert. Bild: WZL

Flächenpressungen von 0 N/mm² weisen auf ein Abheben der Oberflächen hin, was über die Auswertung der Oberflächenabstände bestätigt wird.

Um die ganze Oberfläche abbilden zu können, wird der Kegel abgewickelt dargestellt (Bild 5 rechts). Beim Vergleich der Oberflächenpressung in Abhängigkeit von der radialen Vorspannung zeigt sich, dass der gesamte Kegel bei 1000 N noch trägt und die Pressung noch relativ symmetrisch ist. Bei steigender Last drückt sich das Werkzeug am größten Durchmesser in die Aufnahme und hebt im Bereich 180 ° versetzt dazu immer deutlicher und in einem immer größeren Bereich ab. Durch dieses Abheben kann die steigende Dämpfungswirkung erklärt werden.

Der Einfluss der radialen Vorlast auf die HSK- und die PSC-Schnittstellen soll in zukünftigen Versuchen ermittelt werden. Wie in [5] wird die lokale Schnittstellendämpfung durch ein nichtlineares Kontaktmodell modelliert. Dabei sollen die abgehobenen Bereiche des Kontakts und die ungleichmäßige Pressungsverteilung implizit berücksichtigt werden.

Zusammenfassung

In einer Voruntersuchung wurden die Dämpfungseigenschaften von drei Werkzeugschnittstellen messtechnisch erfasst und simulativ abgebildet. Dabei zeigte die SK-Schnittstelle unerwartet wenig Dämpfung. Um den Einfluss einer radialen Vorspannung auf die Dämpfung erfassen zu können, wurde der Prüfstand angepasst und die Schnittstelle unter Variation der Einzugskraft, der radialen Vorspannung und der dynamischen Amplitude vermessen. Dabei zeigt sich eine deutliche Zunahme der Dämpfung aufgrund der Vorspannung. Als Erklärung wurde die Fugenpressung mit einem Finite-Elemente-Modell simuliert. Dabei konnte gezeigt werden, dass Bereiche auf dem Kegel bei steigender Vorspannung abheben.

Die Arbeiten werden mit Mitteln der Deutschen Forschungsgemeinschaft in der DFG-Forschergruppe „FOR 1087 – Dämpfungseffekte in Werkzeugmaschinen“ und dem Arbeitskreis Werkzeugschnittstelle gefördert.

Literatur:

[1] DIN ISO 7388-1, Werkzeugschäfte mit Kegel 7/24 für automatischen Werkzeugwechsel – Teil 1: Maße und Bezeichnung von Schäften der Formen A, AD, AF, U, UD und UF. Berlin: Beuth-Verlag, 2014.[2] Brecher, C.; Müller, F.; Wagner, P.: Statisches Verhalten von Werkzeugschnittstellen. VDI-Z Integrierte Produktion 155 (2013), Special Werkzeuge I, S. 36–39.[3] Brecher, C.: Analyse des Biegeverhaltens von Werkzeugschnittstellen. maschinenmarkt 121 (2015), Nr. 30/31, S. 44–48.[4] Ahmadi, K.; Ahmadian, H.: Modelling machine tool dynamics using a distributed parameter tool-holder joint interface. International Journal of Machine Tools and Manufacture 47 (2007), Nr. 12–13, S. 1916–1928.[5] Brecher, C.; Habermann, R.; Fey, M.: Modeling of the contact damping in tool interfaces. Practical Aspects of Structural Dynamics. Vibrations, Damping. Bernau am Chiemsee: NAFEMS 2015, S. 46–53.

Prof. Dr.-Ing. Christian Brecher, Jahrgang 1969, ist Professor am Lehrstuhl für Werkzeugmaschinen des Werkzeugmaschinenlabors (WZL) der RWTH Aachen. // Dipl.-Ing. Richard Habermann, Jahrgang 1984, Tobias Motschke, M. Sc., Jahrgang 1989, und Christian Bergs, M.Sc. RWTH, Jahrgang 1988, sind wissenschaftliche Mitarbeiter am Lehrstuhl für Werkzeugmaschinen.