Additiver Werkzeugaufbau zur Schwingungsdämpfung

Charakteristisch für die spanende Bearbeitung von Titanlegierungen ist die in der Regel ausgeprägte Segmentspanbildung, welche je nach gewählten Prozessparametern und der Steifigkeit des Systems Werkzeug – Werkzeugaufnahme – Maschine mit einer dynamischen Anregung des Werkzeugs einhergeht. Zur Dämpfung spanbildungsinduzierter Prozessschwingungen wird die Einsatzmöglichkeit additiv gefertigter Wendeschneidplattenhalter (WSPH) mit innovativer Innenstrukturierung untersucht.

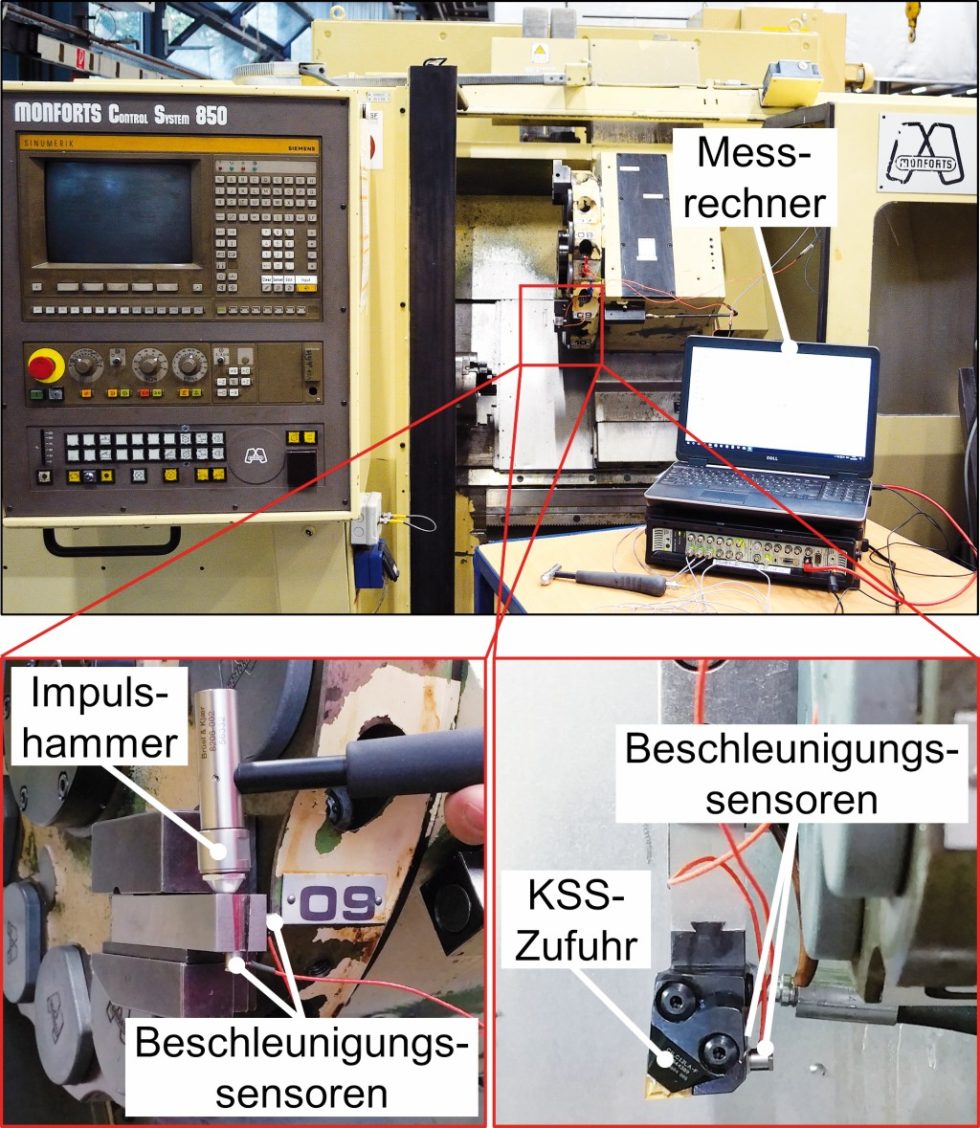

Versuchsmaschine und Versuchsaufbau zur Bestimmung der Nachgiebigkeits‧frequenzgänge der unterschiedlichen Schäfte.

Foto: ISF

Am Institut für Spanende Fertigung (ISF) der TU Dortmund wurde für die Untersuchungen eine a+b-Titanlegierung (TiAl6V4) drehend bearbeitet. Durch die in Relation zum periodischen Abgleiten der Spansegmente auftretenden Werkzeugschwingungen resultiert bisher einerseits eine verringerte Werkzeugstandzeit, andererseits werden die geforderten Bauteilqualitäten nicht erzielt. In ersten Versuchsreihen mit dem additiv gefertigten Wendeschneidplattenhalter (WSPH) konnte ein signifikant gesteigertes Dämpfungsverhalten der additiv strukturierten WSPH-Schäfte nachgewiesen werden.

Ausgangssituation

Bedingt durch die hohe Festigkeit und Zähigkeit, die geringe Wärmeleitfähigkeit sowie die Reaktionsaffinität von Titanlegierungen ist ihre Zerspanung stets mit hohen Anforderungen an das Werkzeug und die Maschine verbunden. Die Herausforderung einer prozesssicheren Titanbearbeitung wird darüber hinaus durch die werkstoffspezifische Spanbildung (Segmentspan) erschwert [1;2].

Insbesondere bei hohen Schnittgeschwindigkeiten (vc 9 100 m/min), aber auch bei ungünstigen Parameterkombinationen im unteren Schnittgeschwindigkeitsbereich, die aufgrund des periodischen Stauchens und Abgleitens der Spansegmente eine dynamische Werkzeuganregung im Eigenfrequenzbereich zur Folge haben, ist ein zunehmendes, von Oberflächenzerrüttung geprägtes Verschleißverhalten des Werkzeugs zu beobachten [3;4]. Damit einhergehend sind sowohl mikroskopische als auch makroskopische Inhomogenitäten der generierten Werkstückoberfläche festzustellen [4].

Die Auswirkungen der Segmentspanbildungen auf Werkzeug und Werkstück können einerseits durch Verwendung spezieller Werkzeuggeometrien, -schneidstoffe oder -beschichtungen sowie verschiedener Kühlschmierstoffstrategien – wie Hochdruckkühlschmierung oder kryogene Prozesskühlung – reduziert werden [4;5]. Andererseits besteht die Möglichkeit, die Werkzeugschwingungen durch Einsatz dämpfender Werkzeugsysteme zu verringern, wobei zwischen Methoden der aktiven und der passiven Schwingungsdämpfung unterschieden wird. Während die aktive Dämpfung auftretender Werkzeugschwingungen den Einsatz von Zusatzsystemen wie Sensoren und Aktoren erfordert, ist für die passive Schwingungsdämpfung bereits eine konstruktive Modifikation der Werkzeugaufnahme ausreichend. Dabei wird zum Beispiel das Ziel fokussiert, die Schwingungsenergie zu dissipieren oder durch Applikation von Zusatzmassen die Eigenfrequenz zu verschieben [3;4;6;7].

Zielsetzung

In bereits durchgeführten Untersuchungen zum Drehen von TiAl6V4 mit einem strahlgeschmolzenen WSPH konnte aufgrund der (gegenüber konventionell hergestelltem Halter) veränderten Eigenfrequenz ein verringerter Werkzeugverschleiß nachgewiesen werden [3]. Dieser WSPH verfügte über zwei Hohlräume, die mit einem nicht aufgeschmolzenem Pulverwerkstoff (1.2709) befüllt waren. In weiteren Forschungen zur Dissipation von Schwingungsenergie in Leichtbaukonstruktionen boten partikelgefüllte Hohlkugelstrukturen verbesserte Dämpfungseigenschaften. Es wurde gezeigt, dass die Bewegungsenergie durch Reibung und Stöße der Partikel in Wärme umgewandelt wird [8]. Dabei steht das Dissipationsvermögen in Korrelation zum E-Modul, zur Dichte, zur Größe sowie zur Schüttdichte der Partikel [9].

Daran anknüpfend werden in einem DFG-geförderten Forschungsprojekt am ISF die Dämpfungseigenschaften additiv gefertigter WSPH (1.2709) für die Drehbearbeitung von TiAl6V4 untersucht. Der durch das SLM (Selective Laser Melting)-Verfahren realisierte, schichtweise Halteraufbau eröffnet dabei bisher nicht realisierbare Gestaltungsmöglichkeiten innerer Hohlelemente sowie zusätzlicher, innen liegender Stützstrukturen [7]. Dabei werden ausgewählte Hohlelemente durch eine flexible Füllung der Kavitäten mit verschiedenen Partikelwerkstoffen diverser Größenordnungen passend gestaltet. Im Folgenden werden Ergebnisse der Untersuchungen mit additiv hergestellten WSPH-Schäften vorgestellt.

Experimentelle Randbedingungen

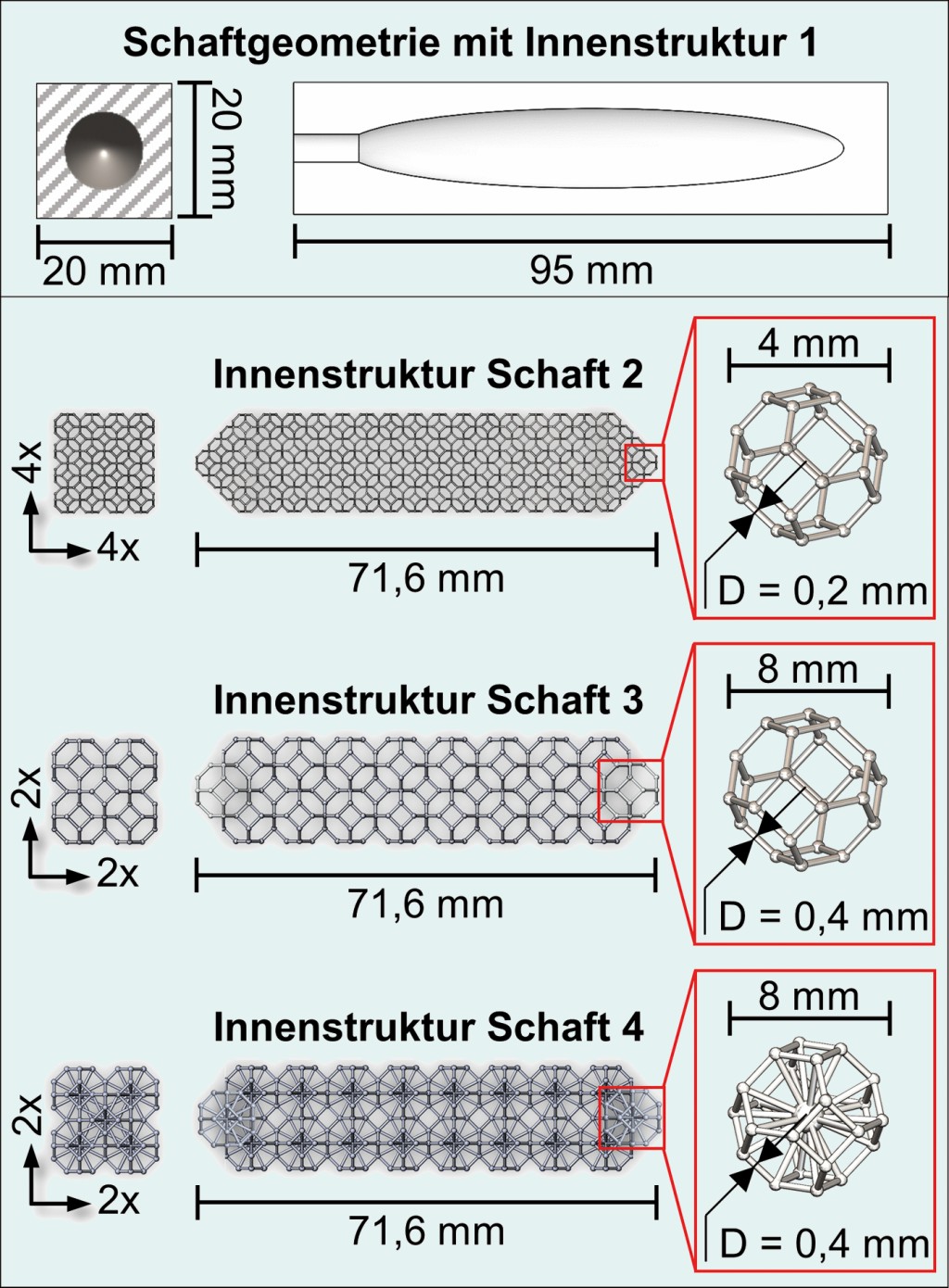

Für die im SLM-Verfahren realisierten WSPH-Schäfte wurde ein 1.2709-Pulverwerkstoff mit einer Korngröße von dK = 20–63 µm bei einer verwendeten Layerdicke von sL = 80 µm genutzt. Eine Übersicht der generierten Innenstrukturen zeigt Bild 1.

Bild 1. Additiv gefertigte Wendeschneidplattenhalter: Übersicht der generierten Innenstrukturen.

Foto: ISF

Neben einem ellipsoiden Hohlelement Schaft 1) wurden quadratische Hohlelemente, die an den Enden pyramidenförmig zulaufen und eine spezielle Stützstruktur haben (Schäfte 2 – 4), eingesetzt.

Bei letzteren stellt ein „Oktaederstumpf“ das für die Strukturierung verwendete Ausgangselement dar. Durch Verwendung spezieller Konstruktionsalgorithmen wurde eine flexible Verknüpfung der Oktaederstümpfe in alle Raumrichtungen bei gleichzeitig variabler Elementgröße gewährleistet. Somit konnten über eine Länge von lE = 71,6 mm 284 Elemente (Schaft 2) beziehungsweise 34 Elemente in den Schäften 3 und 4 aneinandergereiht werden. Darüber hinaus verfügt die Struktur 4 über zusätzliche Verstrebungen innerhalb der Oktaederstümpfe. Die in den Schäften befindlichen Bauteilöffnungen gestatten austauschbare Partikelbefüllungen der Kavitäten. Referenz war ein Schaft aus konventionell hergestelltem 1.2709-Vollmaterial.

Sowohl die Versuche zur Bestimmung der Nachgiebigkeitsfrequenzgänge der WSPH-Schäfte sowie die durchgeführten Drehversuche wurden auf einer CNC-Drehmaschine der Firma Monforts „RNC 602“ durchgeführt.

Für letztere wurden WSP des Typs „CNGG120408-MF1“ von Seco Tools eingesetzt. Als Referenz-WSPH diente ein Hochdruckhalter „PCLNL2020K12JETL“, der (durch eine externe Pumpe der Firma Brinkmann versorgt) eine wirkzonennahe Kühlschmierstoff-Zufuhr gewährleistete (Hochdruckvorstufe, p = 7 bar).

Die Drehversuche mit den additiv hergestellten WSPH-Schäften konnten durch eine Modifikation der Schäfte sowie eines vom konventionellen Hochdruckhalter abgetrennten Plattensitzes realisiert werden. Mithilfe eines Schwalbenschwanzfräsers (a = 60°) wurden der Plattensitz mit einer sich in Schnittkraftrichtung verjüngenden Feder (h = 2,7 mm) und die Schäfte mit konträren Nuten versehen, wodurch ein Formschluss der beiden Elemente bei gleichzeitiger Sicherung gegen ein Herausrutschen gegeben ist.

Bestimmung der Nachgiebigkeitsfrequenzgänge

Die Nachgiebigkeitsfrequenzgänge wurden an den bereits modifizierten, mit Schwalbenschwanznuten versehenen WSPH-Schäften ermittelt. Dazu wurden die Schäfte mit einer Ausspannlänge von la = 40 mm in eine sich im Revolver der Drehmaschine befindliche VDI-40-Werkzeugaufnahme eingespannt. Sowohl in Schnitt- als auch in Vorschubrichtung wurden Beschleunigungssensoren angebracht, sodass die Schwingungen mithilfe eines Messrechners detektiert werden konnten.

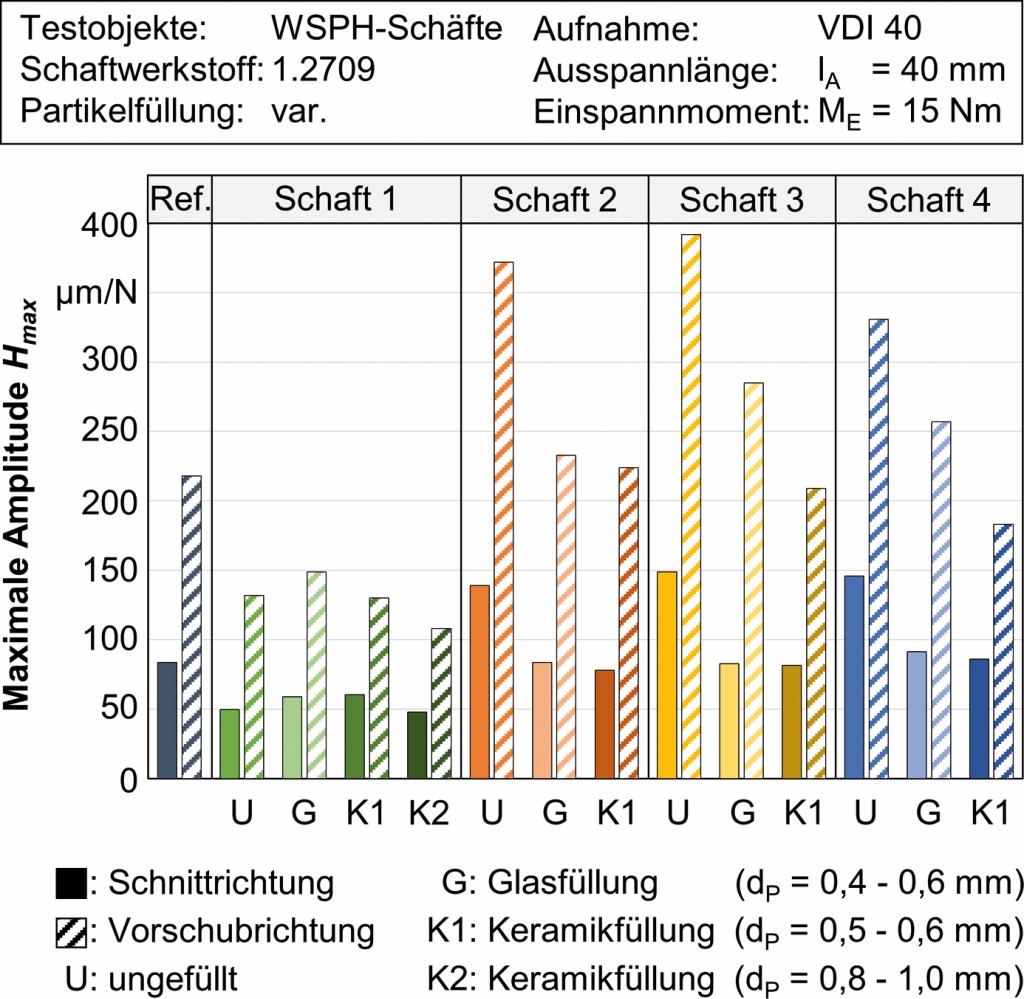

Unter Verwendung eines Impulshammers wurden die Schäfte in Schnitt- und Vorschubrichtung unabhängig voneinander angeregt. Durch Nutzung eines Mess- und Analyseprogramms konnten zehn Einzelmessungen je Anregungsrichtung herangezogen werden. Neben dem Referenzschaft („Ref.“) wurden die Schäfte 1 – 4 in ungefüllter Form getestet. Außerdem fanden Versuche mit variierenden Partikelfüllungen statt. Die dabei ermittelten Maximalwerte der Amplituden (Hmax) sind in Bild 2 zusammengefasst.

Bild 2. Maximale Amplituden der getesteten Schäfte.

Foto: ISF

Die generellen Unterschiede der Amplitudenhöhen zwischen Schnitt- und Vorschubrichtung resultieren aus der aufnahmebedingt abweichenden Abstützung in die jeweiligen Anregungsrichtungen.

Beim Vergleich der ungefüllten Schäfte mit dem Referenzschaft zeigt sich, dass lediglich Schaft 1 (mit ellipsoidem Hohlelement) sowohl in Schnitt- als auch in Vorschubrichtung verbesserte Dämpfungseigenschaften bietet. Insbesondere in Vorschub-, aber auch in Schnittrichtung sind bei den Schäften 2 – 4 signifikant gesteigerte maximale Amplituden (Hmax) erkennbar. Die Befüllung der Hohlelemente der Schäfte 2 – 4 sowohl mit Glas- (dP = 0,4–0,6 mm) als auch mit Keramikpartikeln (dP = 0,5–0,6 mm) geht mit einer deutlichen Steigerung des Dämpfungsvermögens einher. Dabei besitzt der letztgenannte Füllstoff das größtmögliche Dämpfungspotential.

Somit entsprechen die maximalen Amplituden der keramikgefüllten Schäfte 2 – 4 in Schnitt- und Vorschubrichtung in etwa denen des Referenzschafts, wobei Schaft 4 in Vorschubrichtung die Referenzamplitude deutlich unterschreitet. Trotz der verbesserten Dämpfungseigenschaften der Schäfte 2 – 4 kann das gesteigerte Dämpfungsvermögen des Schafts 1 nicht annähernd erreicht werden.

Während Schaft 1 bereits im ungefüllten Zustand zu erheblich reduzierten Amplitudenspitzen führt, resultiert aus der Befüllung des Hohlelements mit den Partikelwerkstoffen, die bei den Schäften 2 – 4 dämpfungssteigernd wirkten, dahingegen eine verschlechterte Schwingungsdämpfung. Anders als bei den Schäften 2 – 4, bei denen die innen liegenden Stützstrukturen den Füllwerkstoffdurchmesser beschränkten, ist es bei Schaft 1 möglich, Keramikpartikel in der Größenordnung dP, = 0,8–1,0 mm einzufüllen. Dies bewirkt, dass sich die maximalen Amplituden nochmals deutlich reduzieren. Bezogen auf den Referenzschaft ergeben sich somit in Schnittrichtung um 43 % und in Vorschubrichtung um 51 % reduzierte Amplitudenmaxima.

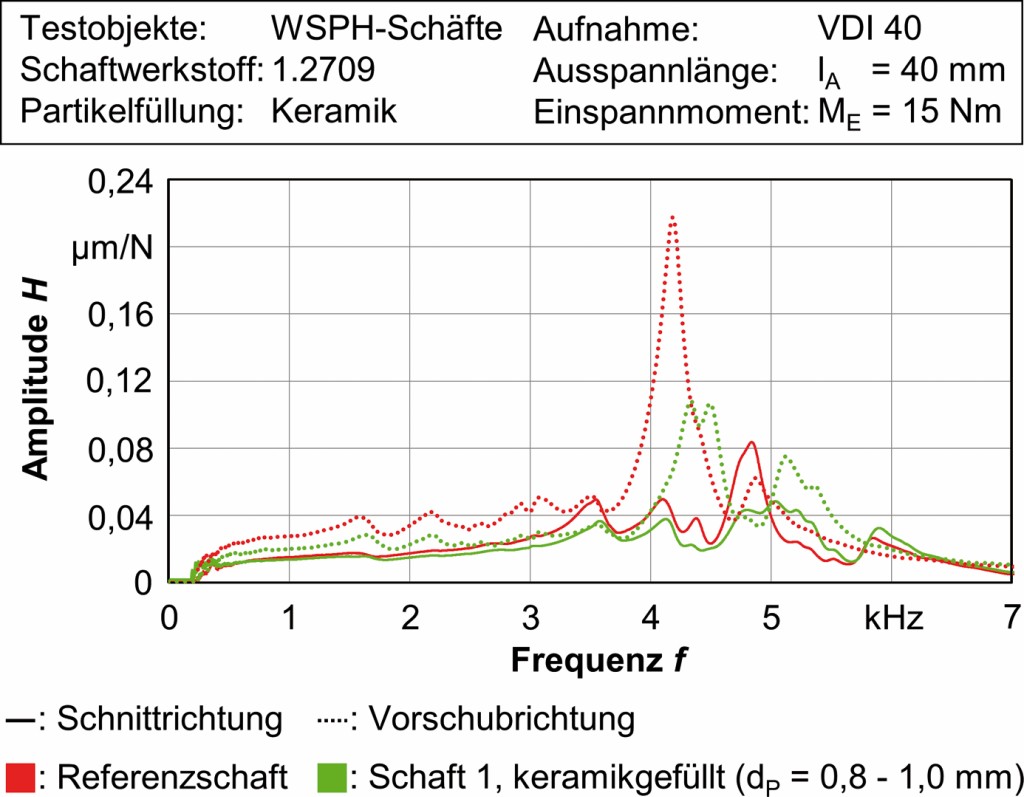

In Bild 3 sind die Nachgiebigkeitsfrequenzgänge des Referenzschafts und des keramikgefüllten (dP = 0,8–1,0 mm) Schafts 1 gegenübergestellt.

Bild 3. Amplituden des Referenz- und des keramikgefüllten Schafts 1.

Foto: ISF

Sowohl in Schnitt- als auch in Vorschubrichtung sind beim Vergleich nicht nur in den Amplitudenhöhen, sondern auch in den entsprechenden Frequenzen der Maxima deutliche Unterschiede erkennbar. Die Anpassung des WSPH-Schafts hat neben einer gesteigerten Schwingungsdämpfung auch eine Verschiebung der Eigenfrequenzen zur Folge. Dies kann insbesondere für Drehprozesse von Relevanz sein, die mit einer Werkzeuganregung im Eigenfrequenzbereich einhergehen. Durch die dank modifiziertem Schaftaufbau verschobenen Eigenfrequenzen lassen sich Werkzeugschwingungen somit bereits in ihrer Entstehung verhindern.

Drehversuche mit angepasstem WSPH

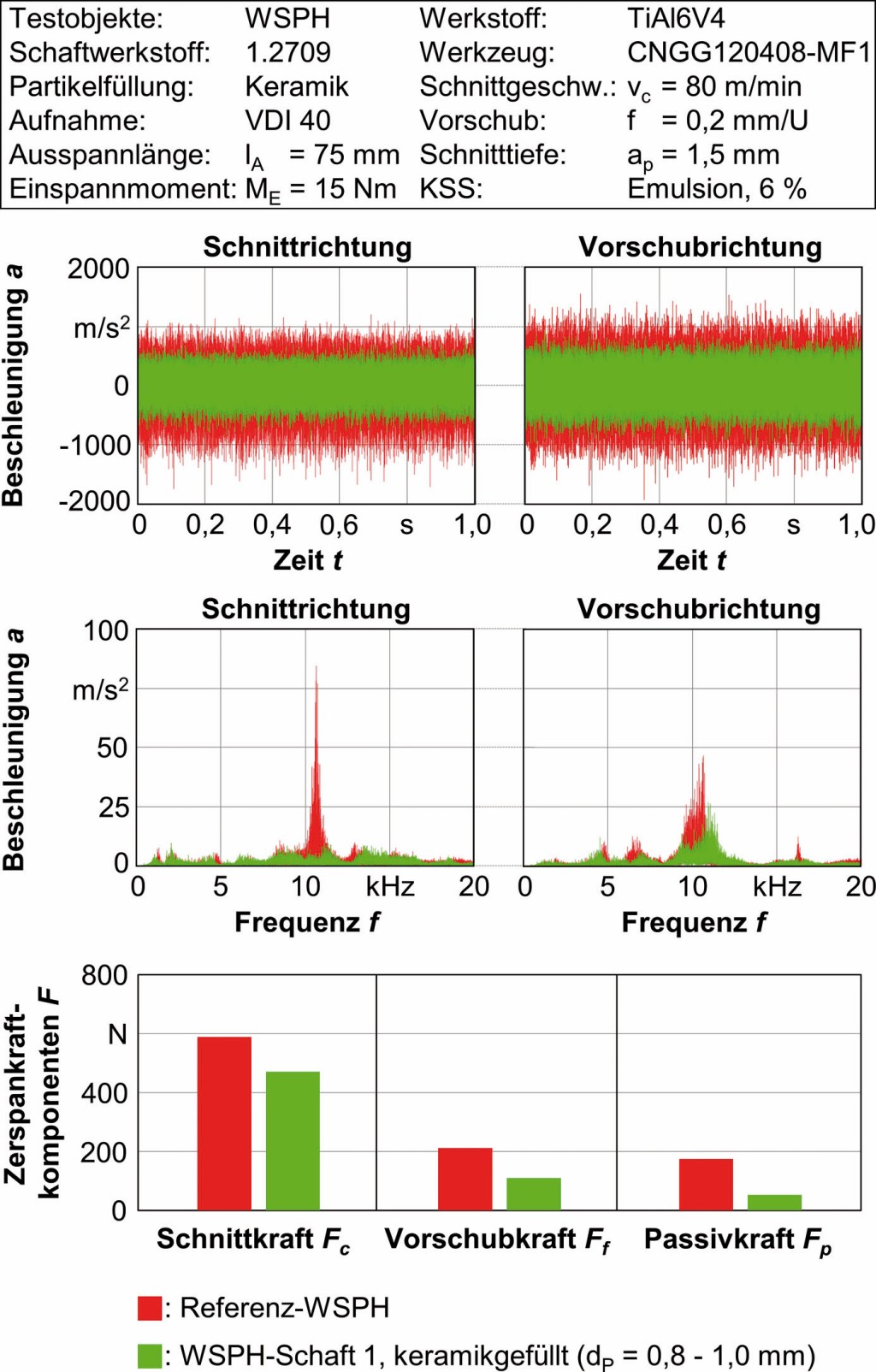

Das Einsatzverhalten des keramikgefüllten (dP = 0,8–1,0 mm) Schaft 1 (modifizierter WSPH) wird dem Referenz-WSPH gegenübergestellt. Für die Drehbearbeitung von TiAl6V4 wurden die Halter mit einer Ausspannlänge von lA = 75 mm in die Aufnahme eingespannt, was annähernd der zuvor betrachteten Schaft-Ausspannlänge von lA = 40 mm entspricht. Die Ergebnisse der Drehversuche in einem kritischen Parameterbereich sind in Bild 4 zusammengefasst.

Bild 4. Ergebnisse von Drehversuchen im kritischen Parameterbereich.

Foto: ISF

Bei Betrachtung eines Auszugs (Zeitintervall t = 1 s) der während des Drehversuchs gemessenen Beschleunigungen der WSPH (Bild 5, oben) zeigt sich, dass der Referenz-WSPH sowohl in Schnitt- als auch in Vorschubrichtung ausgeprägte Beschleunigungsspitzen hat, was mit gesteigerten Werkzeugschwingungen gleichzusetzen ist. Dahingegen sorgt der angepasste WSPH für deutlich reduzierte Beschleunigungen und somit verringerte Schwingungen.

Dies spiegelt sich auch in den Beschleunigungsamplituden wider, die durch eine einfache Fourier-Transformation der betrachteten Beschleunigungen ermittelt wurden (Bild 5, Mitte). Insbesondere in Schnittrichtung, bei circa f = 10,7 kHz, ist eine erhebliche Dämpfung der Schwingungen durch den modifizierten Schaft 1 erkennbar. Während der Referenz-WSPH bei dieser Frequenz mit a = 84,5 m/s2 eine gesteigerte Amplitudenspitze zeigt, liegen die Amplituden des angepassten WSPH über den gesamten Frequenzbereich unterhalb von a = 10 m/s2. Des Weiteren ist in Vorschubrichtung ebenfalls bei circa f = 10,7 kHz eine (verglichen mit dem Referenz-WSPH) um annähernd 50 % reduzierte Amplitude des keramikgefüllten Halters feststellbar.

Die Ergebnisse des zusätzlich durchgeführten Drehversuchs mit Kraftmessung sind im unteren Teil von Bild 4 gezeigt. Neben der gesteigerten Dämpfung ist zu erkennen, dass mit Verwendung des angepassten WSPH zusätzlich eine Reduzierung der Prozesskräfte einhergeht. Alle Zerspankraftkomponenten des modifizierten Halters zeigen deutlich verringerte Werte als die des Referenz-WSPH.

Fazit und Ausblick

Die Versuche haben gezeigt, dass Prozessschwingungen durch einen additiven Aufbau der WSPH-Schäfte gedämpft werden können. Neben der angepassten Strukturierung innerer Hohlelemente hat die Füllung mit einem geeigneten Partikelwerkstoff einen signifikanten Einfluss auf das Dämpfungsvermögen. Gesteigerte Dämpfungseigenschaften der WSPH sind – insbesondere im Hinblick auf spanbildungsinduzierte Werkzeugschwingungen bei der Drehbearbeitung von Titanlegierungen und dem daraus resultierenden hohen Werkzeugverschleiß – von großer Relevanz. Ein Einsatz der modifizierten Halter ist zusätzlich mit einer Reduzierung der Prozesskräfte verbunden, was sich ebenfalls positiv auf die Werkzeugstandzeit auswirkt.

In nachfolgenden Versuchen wird die Reproduzierbarkeit der durchgeführten Untersuchungen überprüft. Dazu werden die mit dem modifizierten Halter durchgeführten Drehversuche mit einem entsprechenden WSPH wiederholt, der samt Plattensitz komplett additiv aufgebaut wurde. Somit kann des Weiteren ein möglicher Einfluss der formschlüssigen Verbindung von Schaft und Plattensitz auf Ergebnisse der Messungen beleuchtet werden.

Ein besonderer Dank gilt der Deutschen Forschungsgemeinschaft (DFG) für die Finanzierung des Projektes „Schwingungsreduzierung bei der Dreh- und Fräsbearbeitung von Leichtbaumaterialien durch den Einsatz strahlgeschmolzener Werkzeugaufnahmen“ (DFG BI 498/77).

Literatur:

[1] Arrazola, P.-J.; Garay, A.; u.a.: Machinability of titanium alloys (Ti6Al4V and Ti555.3). Journal of Materials Processing Technology 209 (2009), S. 2223–2230.[2] Cotterell, M.; Byrne, G.: Dynamics of chip formation during orthogonal cutting of titanium alloy Ti-6Al-4V. CIRP Annals – Manufacturing Technology 57 (2008), S. 9396.[3] Biermann, D.; Meier, H. u.a.: Einsatz additiv gefertigter Werkzeughalter. wt Werkstatttechnik online 103 (2013), S. 481–484.[4] Machai, C.: Grundlagenuntersuchung zur Zerspanung von b-Titanlegierungen unterschiedlicher Mikrostruktur. Dissertation, Technische Universität Dortmund, 2012.[5] Dearnley, P. A.; Grearson, A. N.: Evaluation of principal wear mechanisms of cemented carbides and ceramics used for machining titanium alloy IMI 318. Materials Science and Technology 2 (1986), Nr. 1; S. 47–58.[6] Siddhpura, M; Paurobally; R.: A review of chatter vibration research in turning. International Journal of Machine Tools & Manufacture 61 (2012); S. 27–47.[7] Vogel, F.; Özkaya, E.; Fuß, M.; Biermann, D.: Einsatz additiv gefertigter Werkzeugaufnahmen zur passiven Dämpfung von Prozessschwingungen. Unter Span (2017), Nr. 1, S. 22.[8] Jehring, U; Weise, J.; Wöstmann, F.-J.; Stephani, G.: Aluminiumwerkstoffe mit Schwingungsdämpfer. Lightweight Design 2 (2009), Nr. 6; S. 24–27.[9] Yanagida, T.; Matchett, A. J.; Coulthard, J. M.: Damping and elastic properties of binary powder mixtures. Powder Technology 127 (2002), S. 107–115.

Dipl.-Ing. Florian Vogel, Jahrgang 1986, studierte Maschinenbau an der TU Dortmund. Er ist wissenschaftlicher Mitarbeiter in der Abteilung Zerspanung am Institut für Spanende Fertigung (ISF) der TU Dortmund. // Dr.-Ing. Ekrem Özkaya, Jahrgang 1972, studierte Maschinenbau an der Universität Bochum, promovierte auf dem Gebiet der spanenden Fertigung und ist jetzt wissenschaftlicher Mitarbeiter in der Abteilung Zerspanung am ISF. // Prof. Dr.-Ing. Dirk Biermann, Jahrgang 1963, ist seit 2007 Leiter des ISF.