Sensoren und Künstliche Intelligenz für den 3D-Druck

Medizinprodukte müssen hohe Anforderungen an die Sicherheit erfüllen. Wissenschaftler aus Hannover und Aachen haben jetzt gemeinsam eine App entwickelt, mit der sich die Druckqualität derartiger Teile in der Additiven Fertigung automatisch überwachen lässt.

3D-gedruckte Zahnschienen: Medizinprodukte lassen sich dank Additiver Fertigung individuell an den Patienten anpassen und trotzdem kostengünstig herstellen.

Foto: Ulbricht Dental-Technik

Der 3D-Druck erlaubt es, Teile in Losgröße 1 herzustellen. Dies ist ideal für personalisierte Medizinprodukte, die stets individuell auf den den einzelnen Patienten zugeschnitten werden müssen. Kein additiv gefertigtes Produkt gleicht dem anderen, weil jedes individuell für den Kunden entworfen wird. Je individualisierter die Produktion abläuft, desto schwieriger ist die Qualitätssicherung. Bei Gütern, die in Großserie gefertigt werden, genügt es oft, Qualitätsprüfungen an einigen zufällig ausgewählten Produkten durchzuführen, um Rückschlüsse auf die gesamte Charge zu ziehen. Bei Einzelanfertigungen ist das nicht möglich. Hier muss jedes Bauteil genau untersucht werden, um die Qualität sicherzustellen – eine große Herausforderung für den Fertigungsbetrieb.

Spannendes Betätigungsfeld für die additive Fertigung

Interessant ist die Losgröße-1-Produktion unter anderem für die Medizintechnik. Additiv gefertigte Zahnschienen, Hörgeräte und sogar Implantate lassen sich perfekt an den Körper eines einzelnen Patienten anpassen und trotzdem kostengünstig herstellen. Eine Herausforderung für Unternehmen ist allerdings die Qualitätssicherung. Die Hersteller der Medizinprodukte müssen garantieren können, dass sich keine unsichtbaren Risse oder Poren im Bauteil befinden und die geometrischen Anforderungen sowie die gewünschten Materialeigenschaften erzielt werden. Wissenschaftlerinnen und Wissenschaftler aus Hannover und Aachen arbeiten daher an einer Lösung, um insbesondere kleine und mittlere Unternehmen (KMU) bei der Zulassung patientenindividueller Medizinprodukte aus dem 3D-Drucker zu unterstützen: Sie entwickeln eine App, die bei der Qualitätssicherung hilft. Am Projekt beteiligt sind Wissenschaftlerinnen und Wissenschaftler des Instituts für Integrierte Produktion Hannover (IPH) gGmbH und des Werkzeugmaschinenlabors WZL der RWTH Aachen. Das 1988 gegründete Institut für Integrierte Produktion Hannover (IPH) gemeinnützige GmbH forscht und entwickelt auf dem Gebiet der Produktionstechnik. Es bietet Forschung und Entwicklung, Beratung und Qualifizierung rund um die Themen Prozesstechnik, Produktionsautomatisierung, Logistik und XXL-Produkte. Das Werkzeugmaschinenlabor WZL der RWTH Aachen fördert die Wettbewerbsfähigkeit der Industrie mit richtungsweisender Grundlagenforschung, angewandter Forschung sowie mit daraus resultierenden Beratungs- und Implementierungsprojekten im Bereich der Produktionstechnik. Die Forscherinnen und Forscher konzentrieren sich im Projekt vorrangig auf die Medizintechnik, weil in dieser Branche der Grad der Individualisierung der Produkte und die dazugehörigen Qualitätsanforderungen besonders hoch sind sowie im Rahmen einer Zulassung der Nachweis eines Qualitätssicherungssystems erbracht werden muss.

Wie lässt sich die Qualität direkt beim Druck überwachen?

Sinnvoll ist eine Überwachung direkt bei der Herstellung: Die Forscherinnen und Forscher rüsten daher einen industriellen 3D-Drucker mit Sensortechnik aus, um den Druckvorgang lückenlos zu überwachen. Die Sensordaten werden in einer App mithilfe von Künstlicher Intelligenz über ein Qualitätsmodell ausgewertet, um Produktionsfehler zuverlässig zu erkennen. Das IPH ist im Forschungsprojekt für die Sensortechnik und Datenerhebung verantwortlich, das WZL übernimmt die Erstellung des Qualitätsmodells und die Programmierung der App.

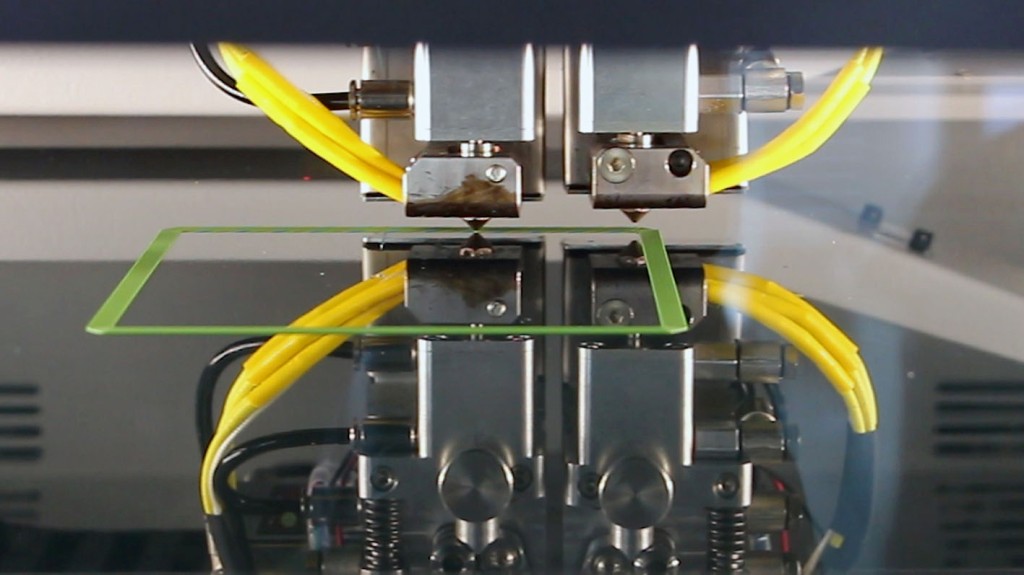

Im Forschungsprojekt wird der Industriedrucker X500PRO zur Qualitätsüberwachung mit Sensortechnik ausgestattet, Damit lassen sich Fehler erkennen, zum Beispiel ein verstopfter Druckkopf.

Foto: Désirée Binder / IPH

Die Qualität im 3D-Druck wird von vielen Faktoren beeinflusst: Von der Art des verwendeten Materials, der Umgebungstemperatur, der Temperatur, bei der das Filament aufgeschmolzen wird, der Druckgeschwindigkeit, den Vibrationen des Druckkopfs und etlichen weiteren Parametern. „Additive Fertigungsprozesse reagieren sehr sensibel auf äußere Einflüsse“, sagt Projektingenieurin Anne Rathje vom IPH. „Unser Ziel ist es, mehr Sicherheit in den Prozess zu bekommen und Fehler zu vermeiden.“ Besonders tückisch sei, dass viele Fehler von außen nicht mehr sichtbar sind, wenn das Bauteil fertig gedruckt ist. „Wenn beispielsweise zwischendurch kurz der Druckkopf verstopft und dann normal weiterdruckt, sieht man das später nicht“, sagt Rathje.

Für das Forschungsprojekt nutzt das IPH den Industriedrucker „X500PRO“ der Firma German RepRap. Als Druckmaterial dient der Kunststoff Acrylnitril-Butadien-Styrol (ABS), der eine vergleichsweise hohe Festigkeit aufweist, aber sehr temperatursensibel ist. Zur Überwachung der Druckqualität wollen die Wissenschaftlerinnen und Wissenschaftler verschiedene Sensoren nutzen. Denkbar sind beispielsweise Sensoren, die die Temperatur der Bauplatte oder Baukammer messen, Infrarotsensoren, mit denen sich die Temperatur direkt am Druckkopf bestimmen lässt, Vibrationssensoren sowie optische Messtechnik, die das IPH bereits im Forschungsprojekt Quali3D untersucht hat.

Aussagekräftig für die Qualitätsüberwachung sind auch akustische Signale, vereinfacht gesagt: Tonaufnahmen. Darüber ließe sich beispielsweise feststellen, wenn der Druckkopf verstopft oder das Filament in der Anlage bricht. „Das kann man hören“, sagt Anne Rathje. „Die Herausforderung ist allerdings, die Signale so zu verarbeiten, dass Umgebungsgeräusche herausgefiltert werden“ – also beispielsweise das Surren des Motors im 3D-Drucker, das Rauschen des Rechners oder eine zugeschlagene Tür. Um wichtige von unwichtigen Geräuschen zu unterscheiden, wollen die Forscherinnen und Forscher Machine Learning nutzen, eine Form der Künstlichen Intelligenz. Indem das Programm mit möglichst vielen Tonaufnahmen trainiert wird, lernt es immer besser, Fehler anhand von akustischen Signalen zuverlässig zu erkennen.

Automatisierte Analyse spart Zeit und reduziert Kosten

Letztlich soll eine App entwickelt werden, die sämtliche Sensordaten automatisiert auswertet. „Unser Ziel ist es, den Aufwand der Qualitätssicherung im 3D-Druck zu reduzieren und auch dem Laien über eine intuitive App eine Überwachung des Druckes zu ermöglichen“, sagt Anna-Lena Knott vom WZL. Die Nutzerinnen und Nutzer müssen die Sensordaten nicht interpretieren – die App überwacht den gesamten Druckprozess, dokumentiert Fehler und gibt eine Rückmeldung zur Druckqualität. Bei schwerwiegenden Fehlern, die das Bauteil unbrauchbar machen könnten, stoppt die App den Druckprozess und informiert die Nutzerin oder den Nutzer. Daraufhin können die Druckeinstellungen angepasst und bei Bedarf Fachpersonal hinzugeholt werden.

Im Forschungsprojekt arbeiten IPH und WZL eng mit der Industrie zusammen. Zum Projektbegleitenden Ausschuss gehören produzierende Unternehmen aus der Medizin- und Dentaltechnik und weiteren Branchen sowie Hersteller von 3D-Druckern. Interessierte Unternehmen, die sich noch am Forschungsprojekt beteiligen möchten, können sich noch beim IPH anmelden. Das Kick-off-Treffen zum Projektstart findet voraussichtlich Mitte April 2021 als Online-Meeting statt.

Das Forschungsprojekt mit dem Titel „Sensorik- und App-basierte Validierung der Prozess- und Produktqualität für die aufwandsreduzierte Zulassung personalisierter Medizinprodukte (SAViour)“ läuft bis Januar 2023 und wird vom Bundesministerium für Wirtschaft und Energie finanziert.

Das könnte Sie auch interessieren:

Additive Manufacturing trifft Industrie 4.0