Zerstörungsfreie Schleifbrandprüfung mittels Wirbelstrom

In der Industrie wird zur Schleifbrandüberprüfung häufig noch eines der ältesten Prüfverfahren, die Nitalätzung, eingesetzt – die jedoch äußerst unwirtschaftlich ist. Viele Vorteile bietet dagegen das Wirbelstromprüfverfahren, zum Beispiel wegen der Automatisierbarkeit.

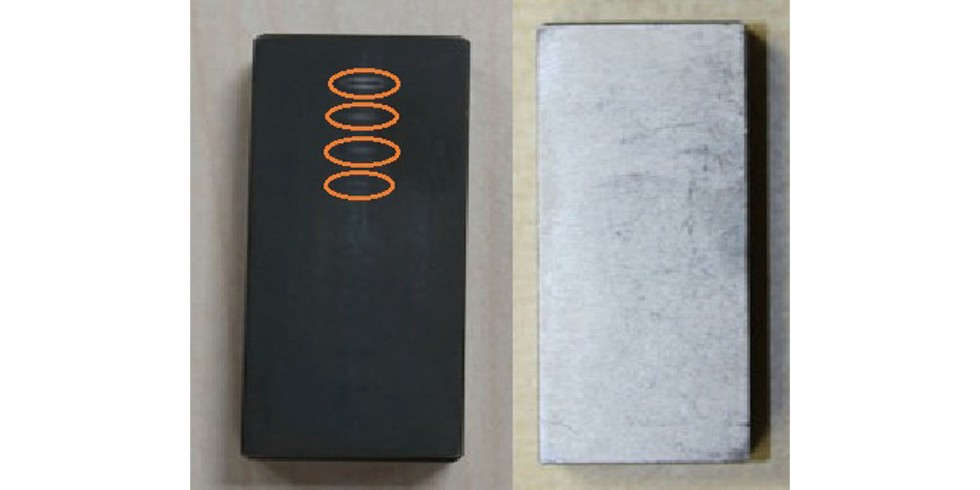

Bild 1. Versuch zur Schleifbandprüfung mittels Wirbelstrom: links ist ein geätztes Schleifbrandnormal zu sehen, rechts ein nicht geätztes Schleifbrandnormal. Bild: FHWS

Innovation nimmt in nahezu jedem Aspekt der Industrie eine wichtige Rolle ein, um Prozesse präziser, effektiver und kostengünstiger zu gestalten. Aus diesem Grund beschäftigt sich das Labor für Qualitätsmanagement, Fertigungsmess- und Wälzlagertechnik der Hochschule Würzburg-Schweinfurt (FHWS) auch mit innovativen Messtechniken – und dies insbesondere im Bereich der Wälzlagertechnik.

Thermische Schädigung durch Schleifbrand

Nach ISO 14104 wird unter „Schleifbrand“ eine lokale Überhitzung von oberflächennahen Bereichen verstanden. Diese Überhitzung verursacht eine thermische Schädigung des Materials. Dies entsteht während des Schleifprozesses, indem zu viel Wärme in das Bauteil eingebracht wird.

Durch die Überschreitung der Anlasstemperatur im Werkstück bilden sich Anlasszonen. Ist der Wärmeeintrag örtlich noch größer, so werden Neuhärtezonen hervorgerufen. Dabei bilden sich unterhalb der Oberfläche Zugeigenspannungen aus. Sind diese hinreichend hoch, entstehen schleifbrandinduzierte Mikrorisse, welche zum Bauteilversagen führen können. Diese Zugeigenspannungen führen zu einer deutlichen Verkürzung der Lebenszeit bei Wälzlagern.

Prüfverfahren und Nutzen

In der Industrie wird zur Schleifbrandüberprüfung häufig noch eines der ältesten Prüfverfahren, die Nitalätzung, eingesetzt. Dieses Prüfverfahren ist ein sehr aufwendiger und umständlicher Prozess, da ganze Nitalätzstraßen benötigt werden, um Stückprüfungen durchzuführen.

Mit der Nitalätzung ist eine 100 %-Prüfung der gefertigten Wälzlager und deren Komponenten – aufgrund der mangelnden Wirtschaftlichkeit – nahezu unmöglich. Der Vorteil, den das Wirbelstromprüfverfahren mit sich bringt, ist zum einen seine Automatisierbarkeit – indem dieser Schritt einfach in den Fertigungsprozess mit eingebunden wird. So lässt sich eine sauberere Prüfung, ohne den Einsatz diverser Säuren, einfach durchführen.

Auf Bild 1 ist ein Normal mit Schleifbrandfehlern vor und nach der Nitalätzung zu sehen. Die Schleifbrandfehler auf dem Normal wurden im Labor mithilfe eines Lasers künstlich erzeugt. Es ist auch zu erkennen, dass die Tiefe der Fehler von unten nach oben zu nimmt. Werden die Fehlstellen unter einem Mikroskop in einem geschliffenen und geätzten Schnitt betrachtet, lassen sich die verschiedenen Eindringtiefen des Schleifbrands besser beurteilen.

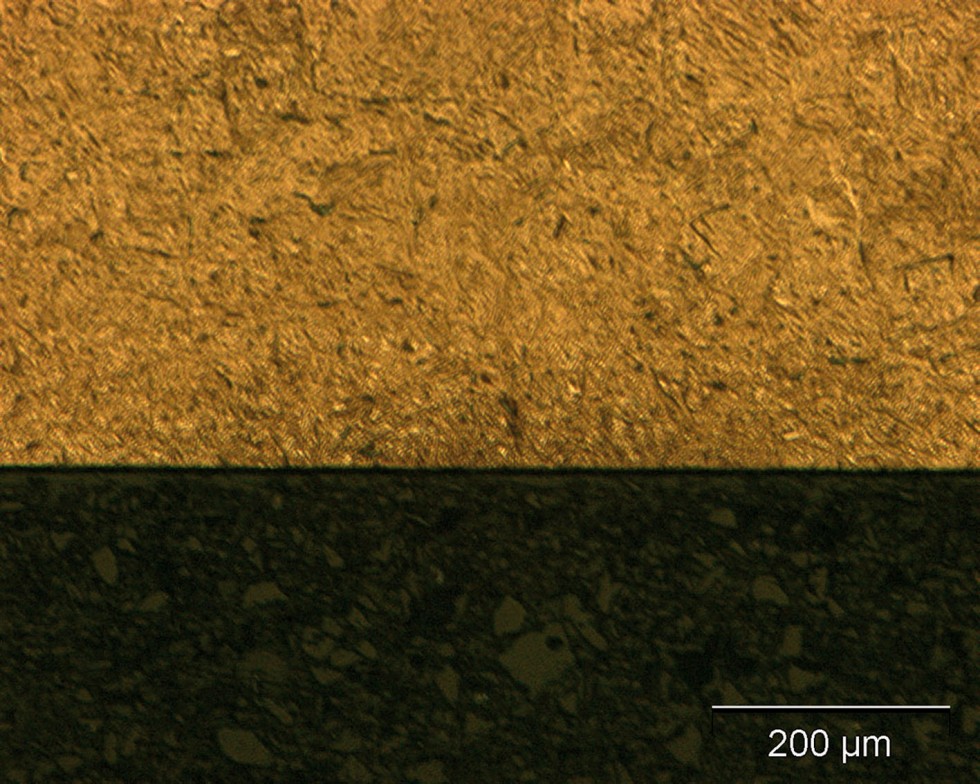

Die darauffolgenden Bilder zeigen Mikro-Aufnahmen von Bereichen, die mit unterschiedlichen Laserleistungen behandelt wurden. Bei der geringsten Laserleistung sind keine optisch sichtbaren Veränderungen feststellbar, Bild 2.

Bild 2. Bei einer Behandlung der Probe mit geringer ‧Laserleistung sind keine optisch sichtbaren Gefüge‧änderungen zu sehen. Bild: FHWS

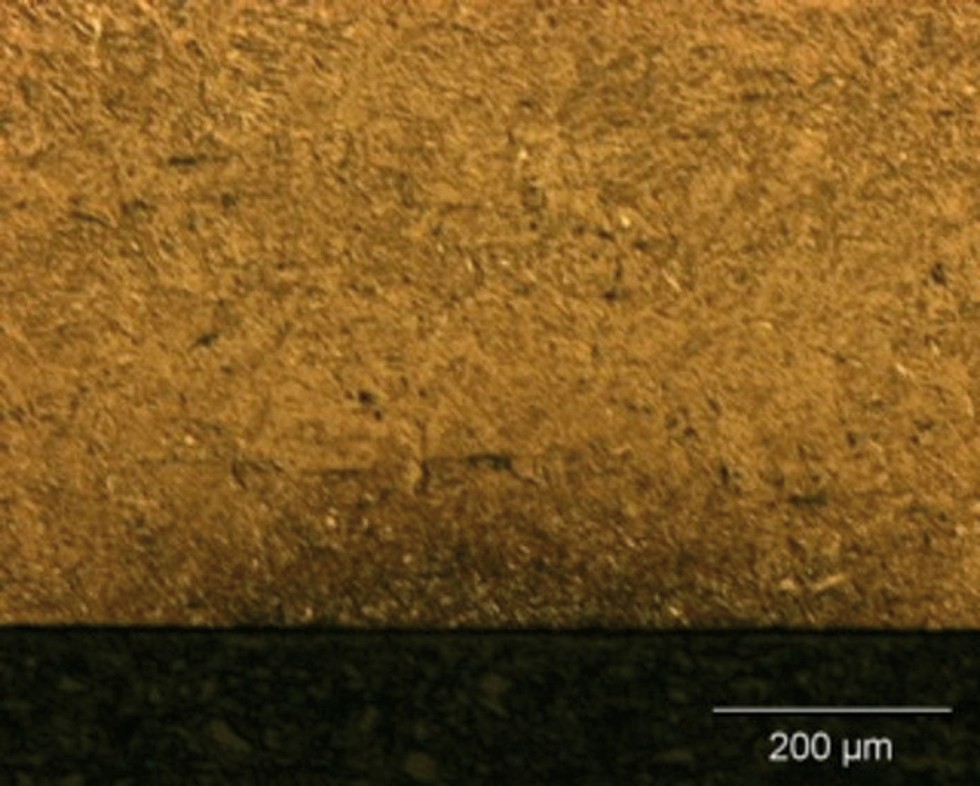

Bei einer höheren Laserleistung, Bild 3 (a),werden bereits Anlasseffekte sichtbar. Bei noch höheren Laserleistungen (Bild 3b) entstehen Neuhärtezonen.

Bild 3. Behandlung mit jeweils höherer Laserleitung: oben ist nur eine Anlasszone, unten eine Anlasszone mit Neuhärtezone zu sehen. Bild: FHWS

Weitere Informationen sind verfügbar unter https://fm.fhws.de/fakultaet/laboratorien/labor_fertigungstechnisch_messen.html.