So optimieren Betriebe Produktentwicklung und Fertigung mit virtueller Simulation

Die Digitalisierung beeinflusst und verändert die Produktentwicklung maßgeblich und rückt sie damit näher an die Fertigungsprozesse. Mechanische, zeit- und kostenaufwendige Produktionsschritte werden durch digitale Prozesse abgelöst.

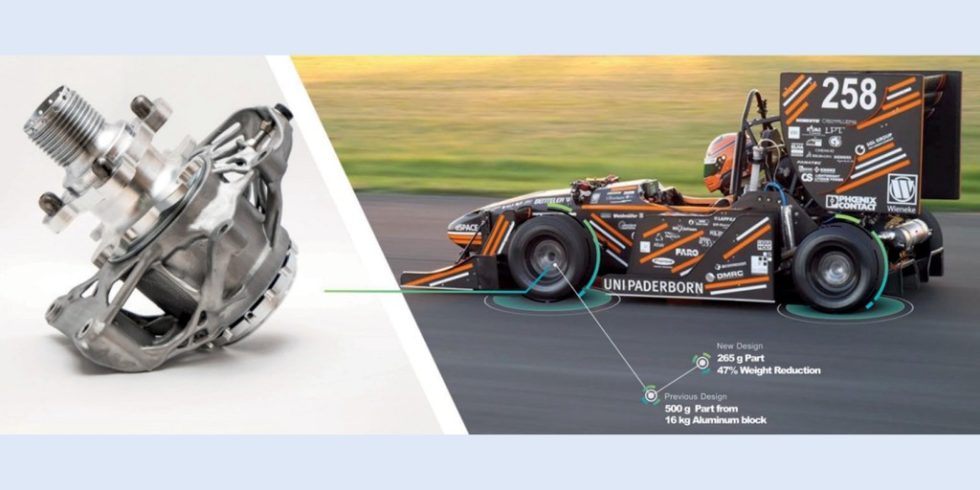

Aluminium-Radträger, virtuell optimiert und entwickelt, im Einbauzustand im „Formula One Student Car“ der Universität Paderborn.

Foto: HexagonMI/Universität Paderborn

Mit den komplexen Anforderungen an die Produktentwicklung stehen Hersteller heute vor der Herausforderung, Arbeitsprozesse an die vernetzte, smarte Realität anzupassen. Das fängt beim Design an und zieht sich entlang der kompletten Herstellungskette bis zum fertigen Produkt durch: über die Produktentwicklung, die Qualitätssteigerung und den Material- sowie Energieverbrauch.

Wandel der industriellen Fertigungswelt

Seit über einem Jahrzehnt beschäftigt daher das Thema Industrie 4.0 viele Unternehmen. Entscheidend dabei ist der Transformationsprozess von einzelnen, menschlich gesteuerten Fertigungsschritten hin zu einer vernetzten digitalisierten Produktion. Intelligente Lösungen zur Steigerung von Qualität und Produktivität helfen dabei, den Herstellungsprozess in eine digitale Fabrik umzuwandeln und so Qualität und Produktivität sowie Kostenersparnisse entlang der Herstellungskette zu optimieren. Durch digitale Lösungen für autonome, vernetzte Ökosysteme, in denen Daten nahtlos miteinander verknüpft sind, verschmelzen die reale und digitale Welt und intelligente Prozesse entstehen.

Gewinnbringender Transformationsprozess: Mithilfe digitaler Lösungen, in denen Daten nahtlos miteinander verknüpft sind, verschmelzen die reale und digitale Welt und intelligente Prozesse entstehen.

Foto: HexagonMI

Die virtuelle Abbildung und Analyse verschiedener Arbeitsschritte liefert Daten zur Struktur, Dynamik, mechanischen Eigenschaften, Widerstandsfähigkeit oder etwa der Lebensdauer eines Produktes. Das sind wertvolle Informationen für Ingenieure und Entscheidungsträger in der Produktentwicklung. So können sie die einzelnen Schritte entlang der Herstellungskette optimieren und ggf. automatisieren, um Produktivität und Qualität zu steigern und so auch erhebliche Kosteneinsparungen erzielen.

Fertigungsaufwand reduzieren mit numerischer Simulation

Die Entwicklungs- und Produktionsplanungsabteilungen müssen bereits zu einem sehr frühen Zeitpunkt alle erforderlichen Maßnahmen ergreifen, die eine robuste, möglichst fehlerfreie und wirtschaftliche Herstellung ermöglichen. Dabei kommt dem Einsatz von numerischen Simulationen eine bedeutende Rolle zu: Physische Versuche von Produkten oder Prozessen werden durch virtuelle Tests ersetzt und der Fertigungsaufwand von Prototypen wird damit drastisch reduziert. Darüber hinaus verkürzen Simulationen die Produktentwicklung und Lieferzeiten. Analysen und Validierungen am virtuellen Modell verbessern zusätzlich die Produktqualität.

Der Bereich Manufacturing Intelligence von Hexagon gibt Herstellern Lösungen an die Hand, die Design und Engineering sowie Fertigung und Messtechnik vereinen, um die Fertigungsanlagen intelligenter zu gestalten und Qualitätskomponenten bereits im Produktdesign verankern. Die folgende Fallstudie soll Entwicklungsschritte entlang der Herstellungskette mithilfe verschiedener Simulationslösungen veranschaulichen.

Die virtuelle Entwicklungskette – Fallstudie Fahrwerkskomponente

Jeder Entwicklungsprozess geht mit einer Vielzahl von Simulationsaufgaben entlang der Entwicklungskette einher. Durch den Einsatz spezialisierter Werkzeuge für jeden einzelnen Schritt kann die Entwicklung insgesamt effizient und damit kostengünstig realisiert werden. Wichtig ist eine vollständige Prozesskette, die die bislang isolierten Fachdisziplinen vom Design über die Fertigung bis hin zur abschließenden Qualitätsprüfung verbindet und deren Komponenten alle „aus einer Hand“ stammen.

Eine Fallstudie, die von den Ingenieuren bei MSC Software gemeinsam mit Entwicklern der Universität Paderborn durchgeführt wurde, zeigt beispielhaft den Einsatz der unterschiedlichen, aufeinander aufbauenden Simulationstools. Bei dem Projekt hatten Ingenieure und Entwickler die Aufgabe, einen konventionell gegossenen und bearbeiteten Radträger aus Aluminium durch eine additiv gefertigte Variante zu ersetzen. Das Ziel war dabei eine weitere Gewichtsreduktion des Bauteils.

Umkonstruktion des Radträgers auf eine additiv gefertigte Variante

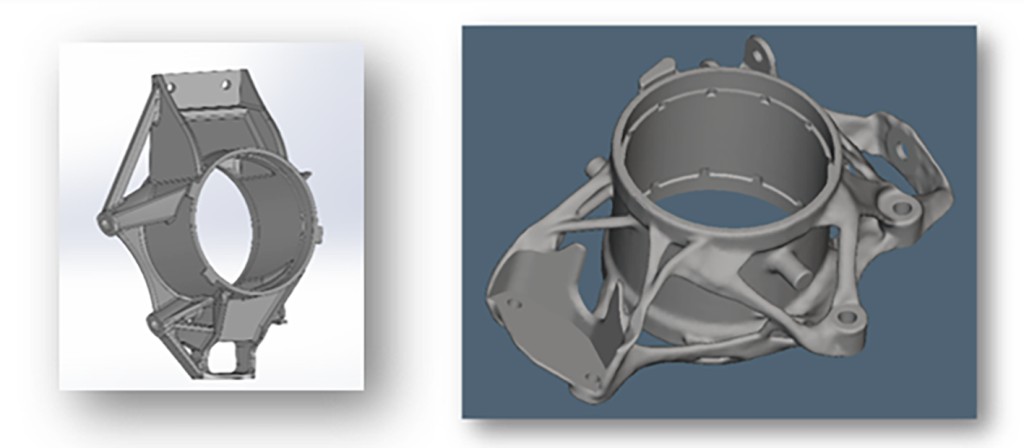

Vom ursprünglichen Design waren Bauraum und Lastanbindungs- bzw. Aufnahmepunkte bekannt. Die wesentlichen Lastfälle lieferte eine Mehrkörpersimulation mit MSC Adams. Mit diesen Informationen konnte zunächst ein gewichtsoptimiertes Bauteil berechnet werden. Mit MSC Apex Generative Design wurden verschiedene Varianten mit einer durchschnittlichen Gewichtseinsparung von fast 50 Prozent für weitere Untersuchungen bereitgestellt. Während der Designfindung flossen Fertigungsaspekte und Randbedingungen mit in die Lösung ein. So entstand ein fertigungsgerechtes Design.

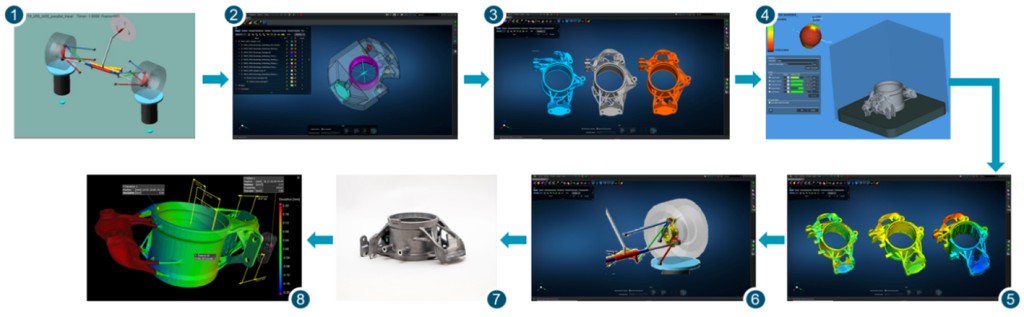

Die Entwicklungskette mit den einzelnen genutzten Softwaretools: (1) Identifizierung der Lastfälle mit „MSC Adams“, (2) Modellkonfiguration mit „MSC Apex Generative Design“ und (3) Selektion geeigneter Konstruktionskandidaten nach der Optimierung, (4) „Simufact“-Additive Manufac‧turing-‧Simula‧tion mit Kostenoptimierung, ( 5) Strukturanalyse mit „MSC Nastran“ und (6) mit MSC Adams, (7) Herstellung durch Dienstleister und (8) CT Scan und Qualitätsprüfung mit „Volume Graphics“. Grafik: HexagonMI

Die in Frage kommenden Designkandidaten konnten dann in Simufact Additive hinsichtlich möglicher Fertigungsprobleme, mit ihren Auswirkungen auf die Fertigungskosten, untersucht werden. Alle relevanten Einflussgrößen auf die Kosten wurden in einem entsprechenden Kostenmodell hinterlegt und ermöglichten es sofort, den Einfluss einer Prozessänderung auf die Baukosten darzustellen. Nachfolgend wurde der gewählte Fertigungsprozess simuliert, wobei vor allem Maßabweichungen und typische Baudefekte, die zu einem Fertigungsabbruch oder zu fehlerhaften Bauteilen führen würden, untersucht wurden.

Die Ergebnisse der Berechnung wurden für eine finale Validierung an MSC Nastran für die Strukturberechnung und MSC Adams für die Mehrkörpersimulation übergeben. Dies diente der Absicherung des Bauteilverhaltens im eingebauten Zustand unter Betriebslast. In diese finale Überprüfung flossen alle Eigenschaftsänderungen ein, die sich während der Produktion, abhängig von den gewählten Fertigungsparametern, einstellen.

Der Radträger vor und nach der Optimierung. Links: ursprüngliches Design als Aluminium-Gussteil, zerspanend nachbearbeitet; rechts: optimiertes Design und hergestellt mithilfe von Additive Manufacturing.

Foto: HexagonMI

Am Ende der Prozesskette stand ein fertiger Bauteil- und Prozessentwurf, der nicht nur die technischen Spezifikationen erfüllte, sondern auch einen wirtschaftlichen Kostenrahmen garantierte. Für viele Fertigungsunternehmen an Hochlohnstandort Deutschland eröffnet ein derartiges Vorgehen interessante Perspektiven. Das Ziel von Hexagon besteht darin, in naher Zukunft Herstellern eine Plattform als skalierbare Lösung anzubieten, und so Betrieben jeder Größe einen schnelleren Zugang zur Industrie 4.0 zu ermöglichen.

Das könnte Sie auch interessieren:

Digitalisierung revolutioniert die Wertschöpfungskette

Dr. Ralph Bernhardt>7strong> ist Senior Director Technical Sales Support Global bei der Simufact Engineering GmbH, Part of Hexagon.

Bild: Autor