Werkzeuge für die effiziente Aluminiumzerspanung

Die Zerspanung von Aluminium gewinnt insbesondere in der Automobilindustrie an Bedeutung. Die Bearbeitung stellt jedoch je nach Legierungstyp und Materialeigenschaften ganz unterschiedliche Anforderungen an die eingesetzten Werkzeuge.

Dank seines geringen Gewichts ist Aluminium ideal geeignet, um die Masse und damit den Kraftstoffverbrauch von Fahrzeugen zu reduzieren.

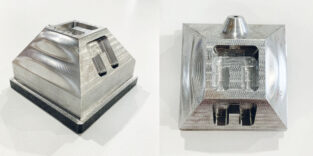

Foto: Müller Präzisionswerkzeuge

Dank seines geringen Gewichts ist Aluminium ideal geeignet, um das Gewicht und damit den Kraftstoffverbrauch von Fahrzeugen zu reduzieren. Die große Diversität der zu bearbeitenden Legierungen dieses Nichteisenmetalls und ihre unterschiedlichen Eigenschaften, bedingt durch den spezifischen Silizium-Gehalt, stellen dabei eine große Herausforderung für Werkzeughersteller dar. Hier kommen Experten für Sonderwerkzeuge mit ins Spiel. Bei Müller Präzisionswerkzeuge aus Sien in Rheinland-Pfalz haben die Entwickler für jede Anwendung spezifische Werkzeugkonfigurationen bereitgestellt, die exakt auf die zu zerspanende Aluminiumlegierung zugeschnitten sind. Und dank des Werkzeugrecyclings hilft der Experte Unternehmen auch dabei, CO2-Emissionen in der Lieferkette zu reduzieren.

Ein Werkstoff für besondere Fälle

Insbesondere in der Elektromobilität bietet Aluminium enormes Potenzial. Es kommt vor allem bei der Herstellung von Batteriemodulen, Statoren und anderen leichten Strukturkomponenten zum Einsatz. Durch das geringe Gewicht im Vergleich zu Stahl und anderen Werkstoffen ist es sehr gut geeignet, die Masse eines Fahrzeugs erheblich zu reduzieren, was sich positiv auf die Reichweite auswirkt.

Allerdings ist Aluminium nicht gleich Aluminium. In der Industrie kommen zumeist Legierungen zum Einsatz, die Kupfer, Magnesium und das Hauptlegierungselement Silizium (Si) enthalten. Silizium sorgt dabei für beste Gießeigenschaften und ist deshalb ein wichtiger Bestandteil. Die Legierungen variieren jedoch in ihren Eigenschaften erheblich – und das hat Folgen für die spanende Bearbeitung.

Legierungsarten und die Herausforderungen bei der Zerspanung

Die Bearbeitung von Aluminium erfordert aufgrund der differierenden Materialeigenschaften spezialisierte Werkzeuge. So benötigen übereutektische Legierungen (mit über 17 % Silizium-Anteil) extrem robuste Beschichtungen, während Legierungen mit niedrigem Silizium-Gehalt häufig Probleme mit langen Spänen verursachen, die zu Spänestau führen können.

Übereutektische Legierungen mit mehr als 17 % Silizium-Gehalt sind gut geeignet für verschleiß- und wärmebeanspruchte Gussstücke, vor allem im Motorenbau. Sie werden daher vorwiegend zur Herstellung von Kolben sowie von Kurbelgehäusen und Zylinderköpfen verwendet. In der Schmelze verfestigen sich zuerst die Siliziumkristalle, bis anschließend die Restschmelze erstarrt. Das harte und spröde Silizium führt bei der nachfolgenden spanenden Bearbeitung zu erhöhtem Werkzeugverschleiß. Deshalb können hier nur speziell beschichtete Vollhartmetall-Werkzeuge oder teilweise sogar Diamantwerkzeuge eingesetzt werden. Durch ein spezifisches Spannutdesign und eine optimierte Beschichtung kann der Verschleiß minimiert werden. Dadurch werden Stillstände vermieden und die Bearbeitungsqualität wird konstant hochgehalten.

Weniger anspruchsvoll, aber dennoch ein Stresstest für die Werkzeuge, sind Werkstoffe wie die Aluminiumlegierung GD-AlSi9Cu3 (mit 9 % Siliziumanteil), die beispielsweise für Getriebegehäuse eingesetzt wird. Hier ist es insbesondere wichtig, die Standwege und die Taktzeit zu optimieren. Durch eine vorteilhafte Kombination aus spezieller Werkzeuggeometrie, Beschichtung und polierten Spannuten gelang es Müller in der Praxis, den Standweg zu verdoppeln und die Taktzeit zu halbieren. Dadurch wird die Produktion effizienter. Denn es können nun mehr Teile bearbeitet werden, bevor ein Werkzeug ausgetauscht werden muss.

Das Spänemanagement immer im Griff behalten

Eine Herausforderung ganz anderer Art sind Werkstoffe mit geringem Siliziumgehalt, die beispielsweise bei der Produktion von strukturellen Fahrzeugteilen (unter anderem für Karosserien), genutzt werden. Diese neigen bei der Zerspanung zu sehr langen Spänen, was Wickelspäne und Spänestau zur Folge hat.

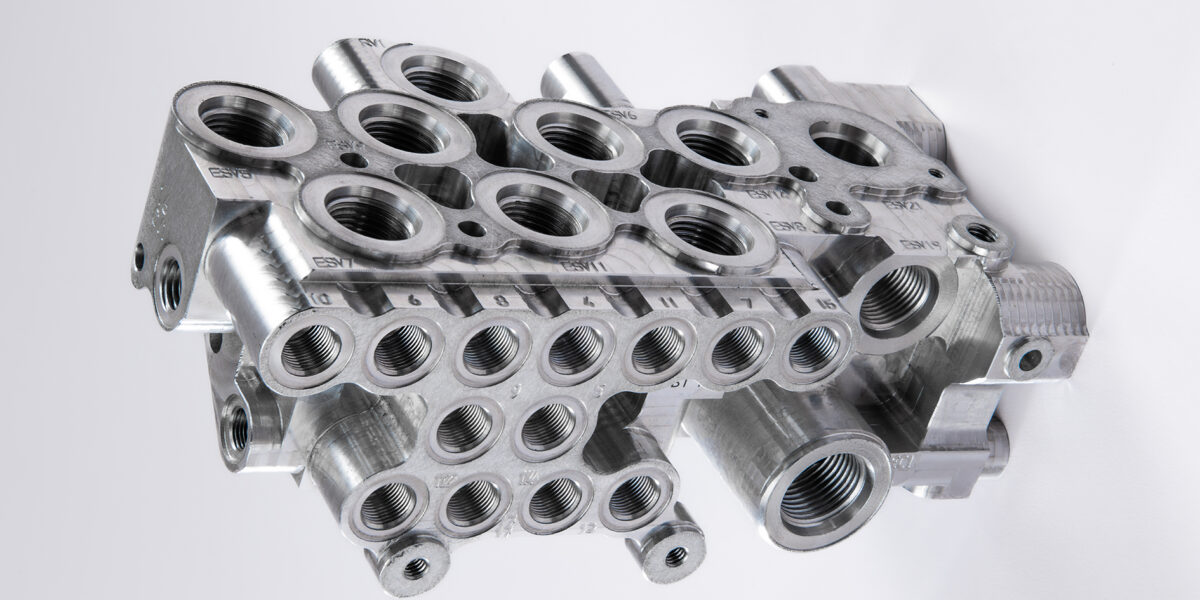

Bei der Zerspanung von Aluminium ist das Spänemanagement ausschlaggebend für die Effizienz. Dem für die Aufgabe bestmöglich ausgelegten Werkzeug kommt entscheidende Bedeutung zu.

Foto: Müller Präzisionswerkzeuge

So erhielt der Werkzeugspezialist von einem Anwender den Auftrag, die Zerspanung des Werkstoffes AlMg0,7Si-T66 (mit einem sehr geringen Silizium-Gehalt von 0,7 %) für die Herstellung von Lineareinheiten zu optimieren. Die Wickelspäne und der Spänestau mussten zuvor von einem Mitarbeiter händisch behoben werden. Dies war nicht nur ineffizient, sondern verhinderte auch eine vollautomatisierte Fertigung und verzögerte die Produktion durch Stillstände. Durch einen maßgeschneiderten Stufenbohrer mit optimierter Spannut für das Spänemangement gelang es Müller, die Späne signifikant zu verkürzen. So wurden diese gar nicht erst zu einem Problem. Dadurch können sich die Mitarbeiter anderen Aufgaben widmen und es gelang gleichzeitig, die Taktzeit zu halbieren.

Die Werkzeugexperten achten bei der Auswahl des passenden Tools darauf, dass dieses spezifisch auf die Eigenschaften des zu zerspanenden Werkstoffs angepasst wird. Um hohe Qualitätsstandards und eine lange Haltbarkeit sicher zu stellen, werden alle Spannuten poliert – egal ob sie beschichtet oder unbeschichtet sind. Dadurch wird die Reibung bei der Zerspanung minimiert und die Standzeit erhöht. Alle Werkzeuge aus Sien können darüber hinaus nachgeschliffen und die Lebenszeit so verlängert werden. Auch bei nachgeschliffenen Werkzeugen werden die Spannuten poliert.

Ein bedeutsamer Aspekt: Nachhaltigkeit in der Lieferkette

Insbesondere in der Automobilindustrie (inklusive ihrer Lieferketten) spielen auch die Nachhaltigkeit und die Senkung von CO2-Emissionen eine zentrale Rolle. Müller bietet deshalb für alle seine Werkzeuge eine Wiederaufbereitung an, da deren Kreislauffähigkeit einen wertvollen Beitrag zu Reduzierung von CO2-Emissionen und Materialverschwendung leisten kann. Bei der Produktion von Hartmetall entstehen hohe CO2-Emissionen. Diese lassen sich vermeiden, wenn ein verschlissenes Werkzeug in ein neues, kleineres Werkzeug umgearbeitet wird.

Falls ein Werkzeug nicht mehr nachgeschliffen werden kann, schickt es der Kunde nach Sien zurück und bestellt eine Alternative. Die Experten kappen den verschlissenen Schneidenteil ab, schleifen den unverbrauchten Teil rund und arbeiten die gewünschte Geometrie ein. Anschließend wird gegebenenfalls beschichtet und poliert – und fertig ist das neue Werkzeug aus altem Hartmetall. Die recycelten Werkzeuge haben die gleiche hohe Standzeit wie Neuwerkzeuge. Auch das Nachschleifen ist problemlos möglich. Es gibt also keine Qualitätsunterschiede zu einem Neuwerkzeug. Laut Berechnung (basierend auf Durchschnittswerten, die die CO2-Emissionen bei der Produktion von Hartmetall angeben) können so einige Tonnen CO2 jährlich eingespart werden. Konkrete Beispiele aus der Industrie beziffern die Einsparungen auf 14 t CO2 pro Jahr. Dieser Wert variiert je nach Werkzeugvolumen: Je mehr Werkzeuge recycelt werden, umso mehr kann eingespart werden.

Die K.-H. Müller Präzisionswerkzeuge GmbH ist ein weltweit tätiges Unternehmen und produziert Vollhartmetall-Präzisionswerkzeuge zum Bohren, Fräsen und Senken. Dabei wird besonderer Wert auf Flexibilität für die Umsetzung von komplexen und kundenspezifischen Lösungen gelegt. Das Unternehmen wurde im Jahr 1981 gegründet. Seitdem kommen stets die neuesten CNC-Schleifmaschinen zum Einsatz, welche die Herstellung von Präzisionswerkzeugen mit besonderer Qualität gewährleisten. Der Betrieb produziert mit 80 Mitarbeitenden ausschließlich in Deutschland am Standort Sien (bei Idar-Oberstein) in Rheinland-Pfalz. Der hochmoderne Maschinenpark läuft durchgängig an 365 Tagen im Jahr.

Das könnte Sie auch interessieren:

Hohes Zeitspanvolumen für eine überzeugende Manövrierfähigkeit

Langwieriges Fräsen von Umform-Werkzeugen ist passé

Tobias Möldner arbeitet für die Agentur Schwartz Public Relations in München.