Ultrapräzise Fertigung mit künstlicher Intelligenz

Schneller die Maschine einrichten sowie ressourcenschonend produzieren, und das alles mit Fokus auf höchste Präzisionsanforderungen – wie das funktionieren kann, zeigt ein kürzlich gestartetes Forschungsprojekt.

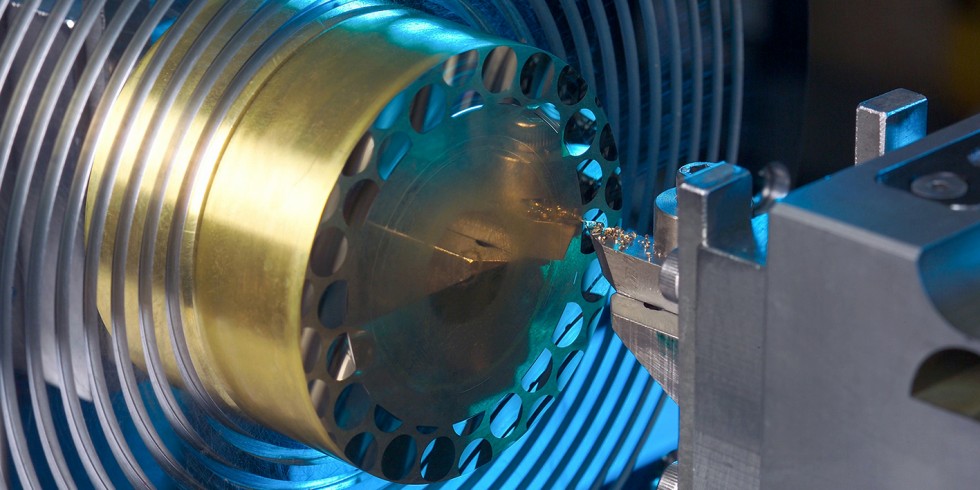

Ultrapräzisionsdrehen einer Mikrolinsenstruktur: Mithilfe künstlicher Intelligenz ist es möglich, den Einrichtungsprozess der Maschinen zu beschleunigen.

Foto: Fraunhofer IPT

Künstliche Intelligenz (KI) kann ultrapräzise Fertigungsmaschinen für diese anspruchsvolle Aufgabe tauglich machen. Tonangebend wirkt beim Projekt das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen mit. Es beschäftigt sich seit langem mit der Ultrapräzisionsfertigung und verfügt über große Expertise sowie eine passende Ausstattung.

Für viele Branchen essenziell

Medizintechnik, Photonik, Photovoltaik: In zahlreichen Anwendungsfeldern tragen mikrostrukturierte Bauteiloberflächen dazu bei, dass Hightech-Produkte funktionsfähig werden. Um die für die Herstellung benötigten Fertigungsmaschinen für diese ultrapräzisen Prozesse einzurichten, sind bei den Mitarbeitern langjährige Erfahrungen und besonderes Fachwissen vonnöten. Gleichzeitig steigen die Anforderungen an die Qualität und Lebensdauer der Werkstücke. Außerdem stehen inzwischen Forderungen an einen effizienten und ressourcenschonenden Produktionsprozess immer mehr im Fokus.

Gemeinsam mit dem Partner Innolite GmbH arbeitet das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen im BMBF-geförderten Projekt „UP_Ramp-up“ daran, mithilfe künstlicher Intelligenz den Einrichtungsprozess der Maschinen zu beschleunigen und die Herstellung dadurch effizienter zu machen. Der Begriff „Ramp-up“ stammt ursprünglich aus den Bereichen Wirtschaftswissenschaft und Wirtschaftsinformatik. Er bezeichnet die Anlaufphase eines Produkts: Die Aktivitäten im Zeitraum zwischen der Erstellung erster physischer Prototypen bis zur Produktion kundenfähiger Produkte werden dabei koordiniert durch ein Ramp-up-Management. Im Projekt wird das Vorgehen auf den ultrapräzisen Fertigungsprozess übertragen. Das Kürzel „UP“ steht im Projektnamen für Ultrapräzision.

Worum geht es im Projekt?

Produkte herzustellen, deren funktionale Oberflächen aus Freiformflächen mit integrierten Mikrostrukturen bestehen, ist eine anspruchsvolle Aufgabe: Durch die zunehmende Komplexität der geometrischen Strukturen kommen ultrapräzise Fertigungsverfahren wie das Zerspanen mit Diamantwerkzeugen immer öfter an ihre Grenzen. Bis heute werden die Fertigungsmaschinen manuell und iterativ eingestellt. Dies ist solange nötig, bis der Herstellungsprozess derart optimiert ist, dass die gewünschte Oberflächengüte erreicht wird.

Die Effizienz des Einrichteprozesses ist bei diesem herkömmlichen Ramp-up abhängig von der Erfahrung und der Kompetenz des Bedienenden. Ziel im Projekt UP_Ramp-up ist es deshalb, den Ramp-up-Prozess durch den Einsatz künstlicher Intelligenz vollständig zu automatisieren. Dies senkt den Materialaufwand und die Fertigungskosten erheblich. Die Experten haben sich vorgenommen, die Planungs- und Fertigungszeit um den Faktor vier zu reduzieren. Dies geschieht am Beispiel der Herstellung von Replikationswerkzeugen mit Mikrostrukturen, die für Mikrolinsen-Arrays genutzt werden.

Das Bundesministerium für Bildung und Forschung (BMBF) fördert das Projekt (vollständiger Name: „UP_Ramp-up – KI-gestützter Prozess zur Optimierung des Parameterraums von Fertigungsprozessen zur Einzelstückfertigung von komplexen optischen Strukturen“) in der Richtlinie „KI4KMU“. Darin werden Projekte zum Thema „Erforschung, Entwicklung und Nutzung von Methoden der künstlichen Intelligenz in KMU“ unterstützt. Das Projekt läuft unter dem Förderkennzeichen „01IS21046B“ ab dem Oktober 2021 bis zum März 2024 und wird durch den Projektträger DLR betreut.

Steuerungs- und Regelungstechnik: Parameter als Unsicherheitsfaktor

Die Qualität der Materialbearbeitung hängt direkt mit der hochpräzisen Bewegungsführung der Maschinenachsen zusammen: Werden die individuellen Parameter der einzelnen Maschinenkomponenten aufeinander abgestimmt, lassen sich die Bewegungen sehr präzise ausführen. Hochpräzise Formen können eingehalten werden. Zudem werden sehr geringe Oberflächenrauheiten erzielt.

Während die mechanischen Zusammenhänge in komplexen Ultrapräzisionsmaschinen inzwischen bekannt sind, sind die Einflüsse der steuerungs- und regeltechnischen Komponenten noch nicht ausreichend analysiert. Hier setzen das Fraunhofer IPT und Innolite auf künstliche Intelligenz. Diese nutzt moderne Methoden aus dem „Reinforcement Learning“. Die angelernten Algorithmen können dabei selbst Entscheidungen treffen. Ziel ist es, die KI-Anwendung vor dem Einstellungsprozess ohne Bauteil zu „trainieren“. In der Folge wird die KI so in den Fertigungsprozess integriert, dass sie selbstständig optimale Parameter anpasst.

Prozessoptimierung durch KI-unterstützte Datenanalyse anhand eines Fräsverfahrens.

Foto: Fraunhofer IPT

Auch beim Einsatz von künstlicher Intelligenz in der Produktion verfügt das Fraunhofer IPT bereits über Expertise aus vorangegangenen Arbeiten: Im BMBF-geförderten Forschungsprojekt „GeMeKI“ entwickelt das Aachener Institut beispielsweise gemeinsam mit elf Partnern KI-unterstützte Assistenzsysteme für das Fügen, Trennen und Umformen, die komplexes menschliches Expertenwissen in ihre laufende Verbesserung einbeziehen. Neue Regelkreise ermöglichen auch in diesem Vorhaben ein wechselseitiges Lernen zwischen Mensch und Maschine.

Künstliche Intelligenz trainieren und Fertigungsprozesse präzise vorhersagen

Für das Training der KI-Modelle nutzen die Wissenschaftlerinnen und Wissenschaftler Daten, die mithilfe von „Luftschnitten“ – ohne das ein Werkzeug in ein Bauteil eingreift– im nachgebildeten Fertigungsprozess automatisiert generiert werden. Menschliches Expertenwissen und Fertigungsdaten aus realen Prozessen ergänzen den Datensatz. Weitere Prozessdaten lassen sich mit Methoden der Mustererkennung verarbeiten. Die KI hat im Produktionsprozess Zugriff auf sämtliche Parameter, die in der Maschine erhoben werden. Die Datengewinnung und die folgende Bestimmung eines optimierten Parametersatzes laufen komplett automatisiert ab. Die gesamte Regelparametrisierung wird somit erheblich beschleunigt. Mithilfe der Modellierung, die die KI errechnet hat, sind derart präzise Vorhersagen möglich, dass sich bereits das erste Bauteil im Toleranzbereich fertigen lässt.

Die Projektpartner entwickeln darüber hinaus ein generalisiertes Modell, das für weitere Anwendungen zur Parameteroptimierung eingesetzt werden kann. Gerade kleine und mittlere Unternehmen (KMU) profitieren von einer prozessintegrierten KI-Lösung, mit der sie ihre Maschinenregelung verbessern können. So können sie die Dauer des Einrichtungsprozesses drastisch senken.

Anwendungsbeispiel mit großem Nutzen in vielen Industriesegmenten

Anhand einer von Innolite hergestellten Maschine zur Fertigung von Replikationswerkzeugen für Mikrolinsen-Arrays, bei denen Mikrostrukturen in Freiformflächen eingebracht sind, zeigen die Projektpartner, wie gut die KI-Anwendung in der industriellen Anwendung funktioniert.

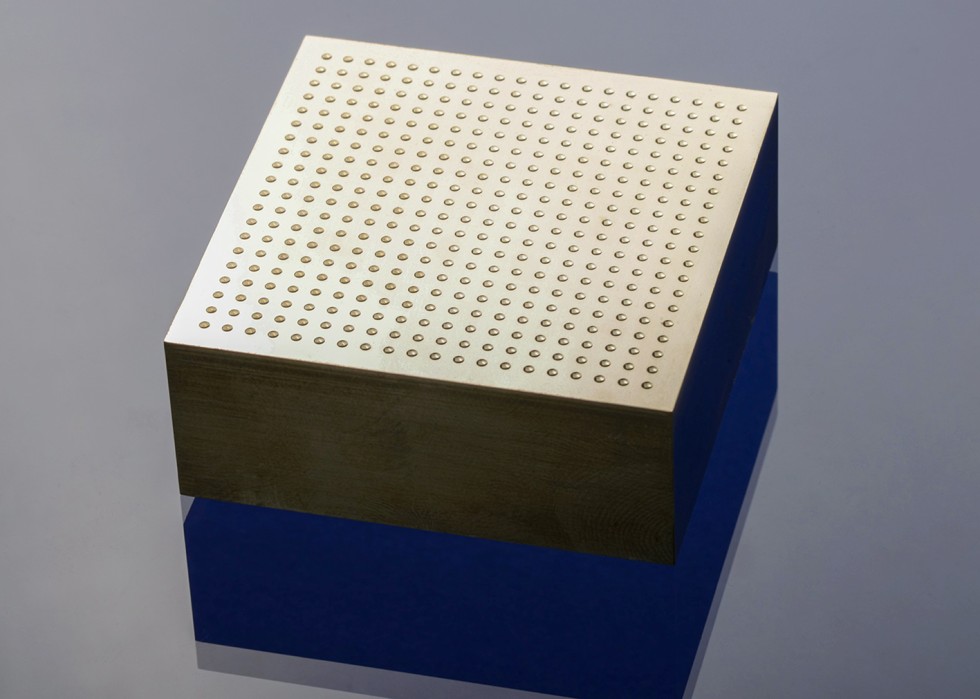

Beispiel eines gefrästen Mikrolinsen-Arrays: Die Herstellung funktionaler Oberflächen mit integrierten Mikrostrukturen ist aufwendig.

Foto: Fraunhofer IPT

Mikrolinsen-Arrays (aus dem englischen: Anordnung, Bereich, Feld, Gruppe) gewinnen als Bestandteil hochmoderner optischer Systeme immer mehr an Bedeutung. Sie werden überwiegend in der Lasertechnik, aber auch in der Glasfasertechnik, im optischen Gerätebau, in der Sensorik (zur Qualitätsüberwachung), in der optischen Datenübertragung sowie bei Beleuchtungssystemen wie LED-Scheinwerfern eingesetzt. Je nach Anordnung der einzelnen Mikrolinsen finden sie als Homogenisierer, Strahlformer, Multifokallinse, zum Ausgleich bei Diodenlasern und als Strahleinkoppler in der Lichtleitfaseroptik Anwendung. Die Lichtablenkung geschieht im Gegensatz zum optischen Gitter nicht durch Beugung, sondern durch Lichtbrechnung (Refraktion) an den einzelnen Linsenwölbungen.

Die Fertigungsmerkmale der Arrays wie CAM-Daten, Toleranzen und analytische Soll-Konturen liegen vor, können aber auch je nach gewünschtem Bauteil generiert werden. Anhand geeigneter Messtechnik prüfen die Projektpartner die Qualität des Werkstücks im Anschluss an den Fertigungsprozess. So können die Experten Aussagen über die Einflüsse der steuerungs- und regelungsseitigen Komponenten und die Effizienz des Prozesses treffen. Und letztlich geht es darum, den Einsatz von KI auch für KMU exemplarisch zu zeigen und möglich zu machen. So werden gemäß der Förderrichtlinie KI4KMU kleine und mittlere Technologieunternehmen wirkungsvoll unterstützt, ihre Innovationsfähigkeit durch Spitzenforschung im Bereich KI auszubauen.

Das könnte Sie auch interessieren:

Sensorik und KI optimieren Fertigung von Trägerraketen

Warum Digitalisierung (endlich) die Fabriktore verlassen muss

Lernfähige Bohrmaschine bietet intelligente Prozessüberwachung