Schienenfahrzeugbau: Einfluss des Fest- und Glattwalzens der Radlaufflächen

Räder von Schienenfahrzeugen sind elementare, sicherheitsrelevante Bauteile. Sie müssen einer ständigen Kontrolle unterzogen werden. Doch wie lässt sich ihre Lebensdauer erhöhen und die Reparaturanfälligkeit verringern?

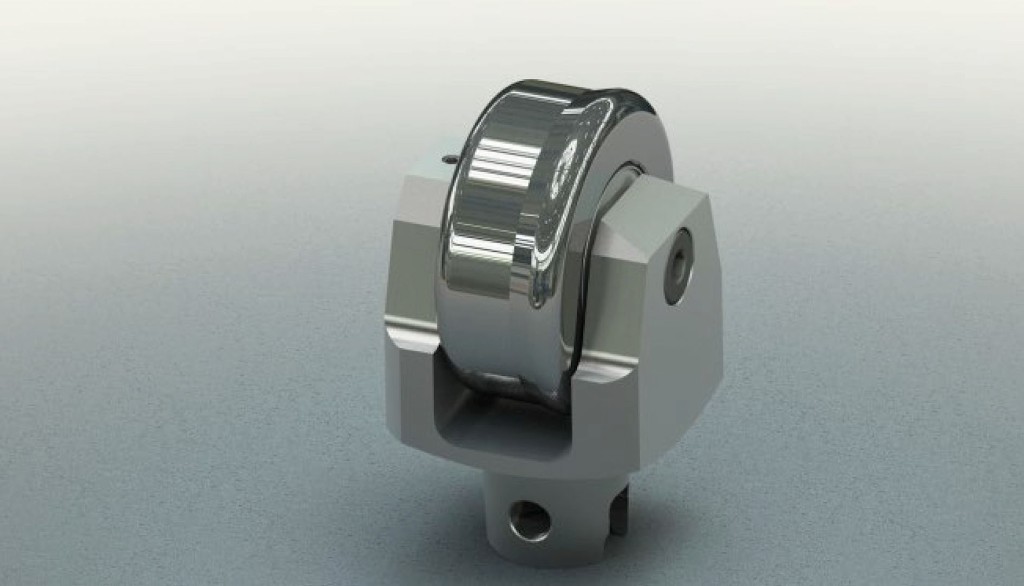

Schienenfahrzeug auf einer Unterflurradsatzdrehmaschine: Die entwickelte Walzeinheit kann das gesamte Radprofil bzw. Teilbereiche fest- und glattwalzen.

Foto: IFS

Das Rad-Schiene-System unterliegt durch die permanenten Gleit- und Rollbewegungen verschiedenen Verschleißmechanismen. Die daraus folgende Veränderung des Radlaufflächenprofils stellt neben einer Gefahr durch Materialversagen für den Radsatz und angrenzende Bauteile – wie das Radlager und das Fahrwerk – auch eine akustische Störquelle für die Fahrgäste und die Umgebung dar.

Regelmäßige spanende Bearbeitung ist teuer und zeitaufwendig

Bisher wird in zeitlichen Intervallen die Profilkontur eines jeden Radsatzprofils standardmäßig durch ein spanabhebendes Fertigungsverfahren reprofiliert. Diese Instandsetzungsprozedur reduziert jedoch aufgrund des Materialabtrags die Lebensdauer der Schienenfahrzeugräder. Das Fest- und Glattwalzen der Radlaufflächen stellt dagegen eine Möglichkeit dar, den Radprofilverschleiß zu reduzieren und somit die Instandsetzungsintervalle und damit die Lebensdauer eines Schienenfahrzeugrads zu verlängern.

Zusammen mit dem Institut für Schienenfahrzeuge und Transportsysteme (IFS) an der RWTH Aachen University hat Hegenscheidt-MFD aus Erkelenz das Fest- und Glattwalzen der Radlaufflächen von Schienenfahrzeugen durch Computersimulationen und Prüfstandversuche systematisch untersucht. Durch abschließende Feldversuche auf den Strecken eines deutschen Stadtbahnbetreibers soll das Verschleißverhalten gewalzter Räder beurteilt werden. Damit lässt sich zeigen, welches Potenzial die Walzbearbeitung bietet.

Bild 1. Walzeinheit: Das Fest- und Glattwalzen der Radlaufflächen bietet eine Möglichkeit, den Radprofilverschleiß zu reduzieren.

Foto: IFS

Hegenscheidt-MFD ist ein international ausgerichtetes mittelständisches Unternehmen im Bereich Werkzeugmaschinenbau. Das Unternehmen gehört zur Niles-Simmons-Hegenscheidt-Gruppe (NSH), die über 175 Jahre Erfahrung im deutschen und amerikanischen Werkzeugmaschinenbau vereint. In zwei Geschäftsbereichen fertigt und vertreibt das Unternehmen Einzelmaschinen sowie schlüsselfertige Produktionsanlagen für Eisenbahnverkehrsunternehmen und die Automobilindustrie.

Innovative Vorgehensweise: Walzverfahren und -bearbeitung

Das Fest- und Glattwalzen der Oberfläche ist ein rein mechanisches Umformen der Bauteilrandschicht. Dabei werden Walzkörper unter Anpressdruck definiert über die Oberfläche des Bauteils geführt. Der direkte Bauteil-Kontaktbereich wird dabei plastisch verformt. Je nach Kontaktverhältnissen wird nur die Oberfläche geglättet, dabei werden kleine Kerben eingeebnet und der Werkstoff wird im plastisch verformten Volumen gezielt verfestigt.

Durch die Umformung lassen sich schädliche Eigenspannungen aus der spanenden Vorbearbeitung abbauen und es werden festigkeitsbegünstigende Druckeigenspannungen in die Randzone eingebracht. Zusammen mit der Erhöhung der Randschichthärte können diese eine Verminderung des Radlaufflächenverschleißes und somit eine Steigerung der Laufleistung der Schienenfahrzeugräder erreichen. Rissentstehung und Rissfortschritt werden dadurch entscheidend behindert.

Die Walzbearbeitung schließt an der Reprofilierung der Radlaufflächen an. Eine von Hegenscheidt-MFD entwickelte Walzeinheit (Bild 1) ist sowohl für Unterflurradsatzdrehmaschinen als auch für Überflurradsatzdrehmaschinen geeignet und kann das gesamte Radprofil bzw. Teilbereiche fest- und glattwalzen.

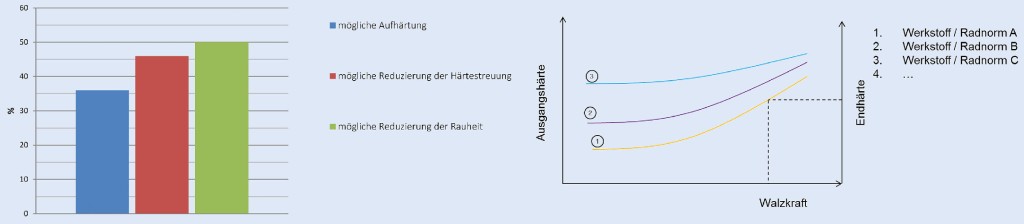

Anhand mehrerer Walzversuche auf einer Unterflurradsatzdrehmaschine bei Hegenscheidt-MFD wurde der Einfluss der Walzbearbeitung auf die Aufhärtung, Glättung und Härtestreuung über den Umfang ermittelt. Je nach Werkstoffeigenschaften stellt sich eine Härtesteigerung an der Oberfläche von bis zu 36 Prozent ein. Mit dem Prozess gehen eine Glättung der Oberflächen (Welligkeiten und Rauheiten) und eine Homogenisierung der Härtestreuung über dem Radumfang einher.

Mithilfe der Walzversuche wurde eine Korrelationsmatrix erstellt, mit der eine Aussage über die gewünschte Endhärte nach einer Walzbearbeitung unter Berücksichtigung des verwendeten Radwerkstoffs getroffen werden kann (Bild 2).

Bild 2. Effekte durch die Walzbearbeitung (links) und schematisch dargestellte Korrelationsmatrix zwischen Endhärte und Ausgangshärte verschiedener Werkstoffe unter Verwendung unterschiedlicher Walzkräfte (rechts). Grafik: IFS

Rollenprüfstandversuche und Modellbildung

Mit Hilfe der Rollenprüfstandsversuche des IFS kann der Rad-Schiene Kontakt nachgebildet werden. Mit zunehmender Überrollung nimmt die Härte im Kontaktbereich bis zu einem Sättigungswert zu. Dies trifft sowohl für das ungewalzte als auch für das gewalzte Rad zu. Es ist festzustellen, dass die Aufhärtung während der Überrollung bei dem zuvor gewalzten Rad deutlich höher ausfällt, als bei dem Referenzrad. Hier kann mit einer Erhöhung um ca. 60 HV (extrapoliert) gegenüber 35 HV gerechnet werden.

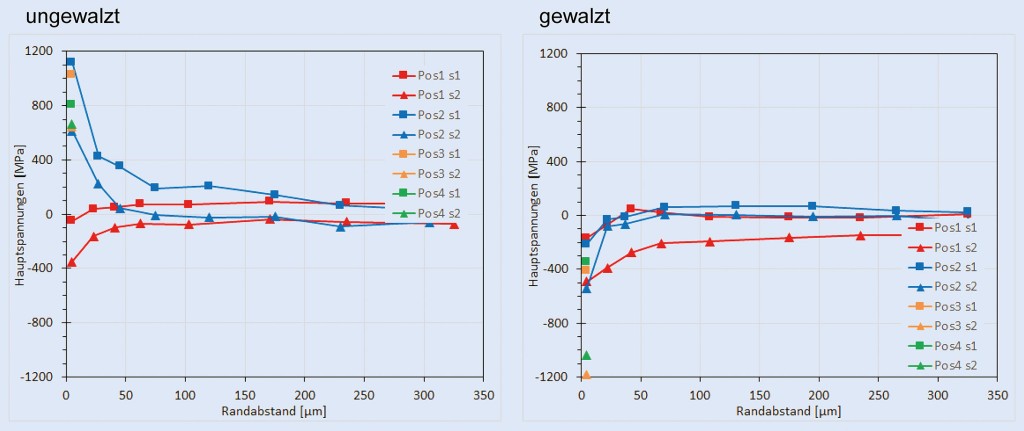

Die Untersuchung konnte des Weiteren feststellen, dass die Eigenspannungen in der Randschicht bis in einer Tiefe von 300 µm durch das Festwalzen positiv beeinflusst werden. Abbildung 3 zeigt den Unterschied zwischen dem ungewalzten und gewalzten Rad im Bereich der Laufspur vom Prüfstandsversuch.

Bild 3. Eigenspannungsmessung – ungewalzt zu gewalzt nach dem Prüfstandslauf auf der Laufspur. Grafik: IFS

Gewalztes Rad bietet positive Eigenschaftskombination

Das gewalzte Rad zeigt keine Zugspannungen, sondern zeichnet sich durch Druckeigenspannungen am Rand aus. Dadurch können Spannungsrisse von der Oberfläche nicht in das Bauteilinnere wandern, wodurch auf eine verlängerte Laufleistung geschlossen werden kann.

Um die am Fahrzeug resultierende Härteentwicklung der Radreifen sowie die dadurch auftretenden Materialabträge einzuschätzen, wurden diese unter Zuhilfenahme eines Mehrkörpersimulationsmodells in der Software „Simpack“ berechnet. Dazu wurden die ersten 170 km der Laufleistung der beim kooperierenden Stadtbahnbetreiber eingesetzten Fahrzeuge herangezogen. Hierzu wurden die in den Prüfstandsversuchen ermittelten Zusammenhänge zwischen Härteentwicklung und Anzahl der Überrollungen im Modell implementiert. Hierbei konnte festgestellt werden, dass eine geringere Streuung der Ausgangshärte entlang der Radoberfläche zu einem gleichmäßigeren Verschleiß führte. Zudem wird der Verschleiß nach gängigen Gesetzmäßigkeiten durch eine erhöhte Oberflächenhärte reduziert.

Ergebnisse aus Feldversuchen beim Stadtbahnbetreiber

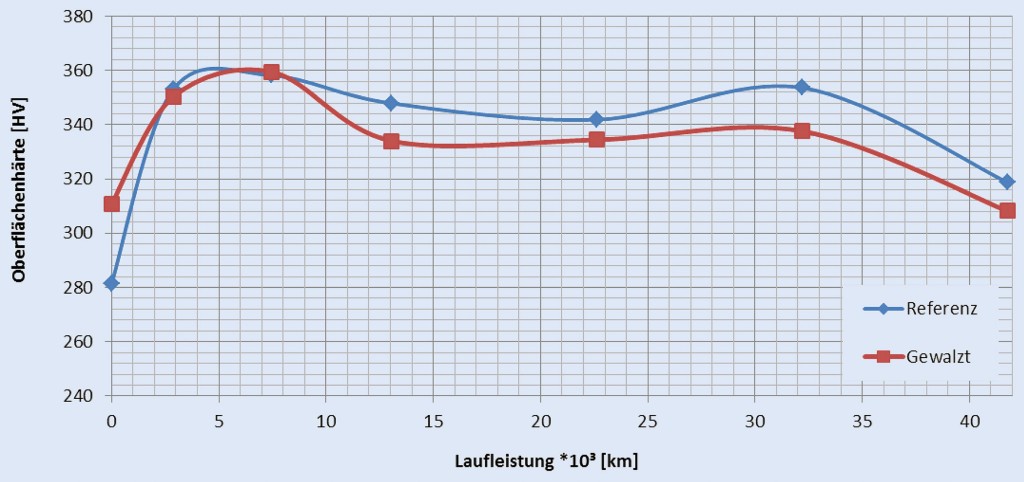

Durch Feldversuche soll nachgewiesen werden, ob das Fest- und Glattwalzen die Eigenschaften des Rades positiv beeinflusst. Bei diesen Versuchen wird ein Schienenfahrzeug auf einer repräsentativen Strecke des Stadtbahnbetreibers über einen gewissen Zeitraum beobachtet. Abbildung 4 zeigt die gemittelte Härteentwicklung auf der Radlauffläche über die Laufleistung, mit folgenden Ergebnissen:

- Die anfängliche Aufhärtung (+10 Prozent) durch die Walzbearbeitung egalisiert sich nach kurzer Laufleistung.

- Ab einer Laufleistung von ca. 10.000 km fällt die Oberflächenhärte der gewalzten Räder tendenziell unter die des Referenzrads.

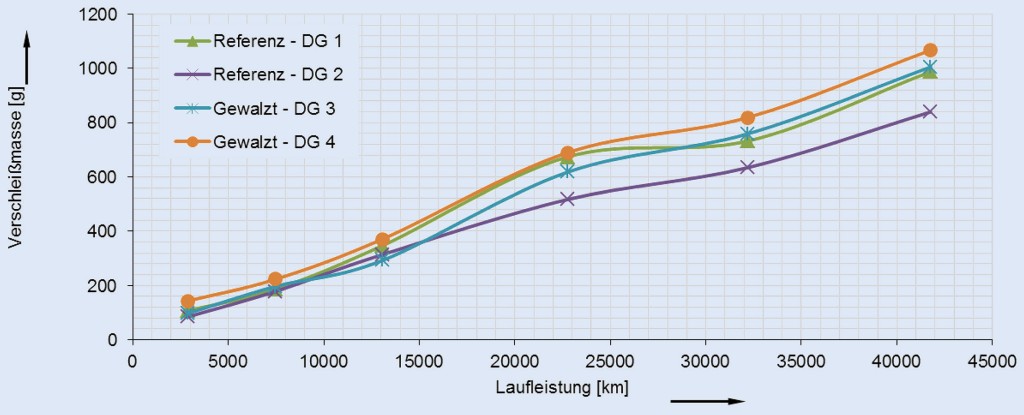

Neben der Härteentwicklung sind die berechneten Verschleißmassen in Abbildung 5 aufgetragen.

- Die Verschleißmasse wurde aus den Ergebnissen der Radprofilmessung bestimmt.

- Der Verschleiß der Endfahrwerke ist etwas höher als die der mittleren Fahrwerke.

Bild 5. Berechnete Verschleißmasse der gewalzten und der Referenzräder über der Laufleistung. Grafik: IFS

Fazit und Ausblick

Das Walzen bewirkt neben einer Verfestigung auch eine Homogenisierung der Härtestreuung. Das Verschleißmodell zeigt ebenfalls ein gleichmäßigeres Verschleißverhalten bei homogener Härteverteilung. Eine Korrelation zwischen Härte und Verschleiß konnte sowohl im Verschleißmodell als auch im Feldversuch belegt werden.

Der Härteverlauf im Feldversuch deckt sich nicht mit dem aus dem Prüfstandsversuch. Bisher waren keine nennenswerten Unterschiede in der Härteentwicklung zwischen den gewalzten Rädern und den Referenzrädern im Feldversuch erkennbar. Die Verschleißmasse von ungewalzten und gewalzten Rädern ist ähnlich hoch.. Die Durchführung der Feldversuche im Fahrgastbetrieb wurde noch nicht abgeschlossen.

Das könnte Sie auch interessieren:

Innovativstes KMU der europäischen Bahntechnik kommt aus Dresden

Dr.-Ing. Jandrey Maldaner

ist Leiter Innovation Center bei Hegescheidt-MFD in Erkelenz (HME).

Patrick Schneider,

M.Sc., ist wissenschaftlicher Mitarbeiter am Institut für Schienenfahrzeuge und Transportsysteme IFS der RWTH Aachen University.