Pinolen-Direktantrieb optimiert die Bearbeitungsleistung

Die Dynamik von Werkzeugmaschinen ist ausschlaggebend für ihre Leistung bei der Zerspanung. Ein Hochschulinstitut hat einen direktangetriebenen Mehrkoordinatenantrieb entwickelt, mit dem ein technologischer Durchbruch möglich werden kann.

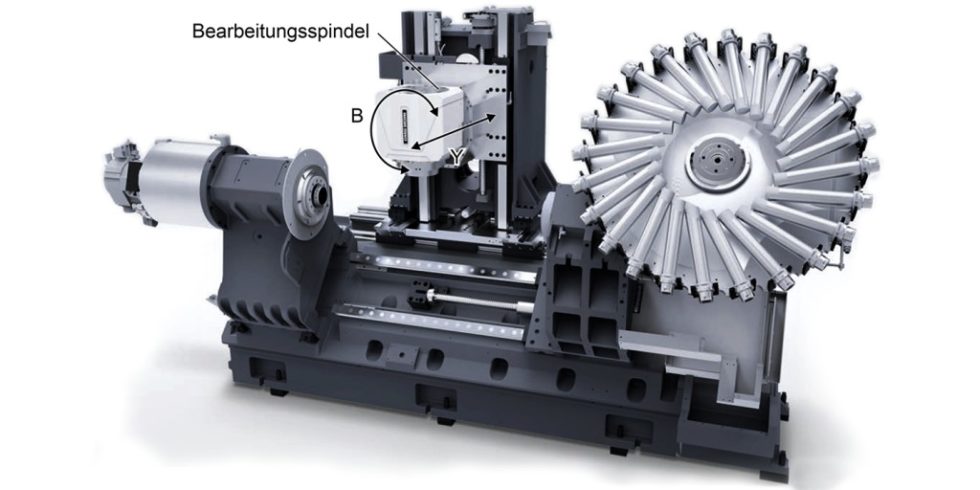

Die „CTX Beta 800 TC“ von DMG Mori bietet eine Dreh-Fräs-Komplettbearbeitung mit patentierter Dreh-Frässpindel: Der neue Antrieb ist für für die Positionierung der Bearbeitungsspindel geeignet.

Foto: DMG Mori

Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover wird ein völlig neuartiger Mehrkoordinatenantrieb mithilfe der Finite Elemente Methode (FEM) simulativ optimiert. Das Ziel lautet, dadurch eine höhere Leistungsfähigkeit bei einer geringeren Verlustleistung zu erreichen. Im Zuge der Optimierung ist dies eindrucksvoll gelungen, wie die Ergebnisse des Optimierungsprojekts zeigen.

Unterlagerte Maschinenachse reduziert bisher die Dynamik des Gesamtsystems

In hochmodernen, automatisierten Werkzeugmaschinen werden oftmals für die Bewegung eines Werkzeugs oder Werkstücks mehrere Vorschubantriebe zu einer seriellen Kinematik verschaltet. Prinzipbedingt trägt eine unterlagerte Achse dabei die auf ihr angeordneten übrigen Achsen. Nachteilig bei diesem Aufbau ist, dass die Gesamtdynamik durch die Achse mit der geringsten Dynamik begrenzt wird. Außerdem summieren sich die Nachgiebigkeiten der Achsen und Kopplungselemente, wodurch die Genauigkeit der Maschine verringert wird.

Mit direktangetriebenen Mehrkoordinatenantrieben ist im Gegensatz dazu eine Positionierung in mehreren Freiheitsgraden (FHG) ohne serielle Kinematik möglich. Abhängig von der Positionieraufgabe, können dabei lineare und rotatorische FHG miteinander kombiniert werden. Für die Positionierung der Bearbeitungsspindel in Dreh-Fräsmaschinen sind beispielsweise sowohl lineare als auch rotatorische Freiheitsgrade erforderlich. Derzeit existieren jedoch nur wenige Ansätze für Mehrkoordinatenantriebe mit einem linear-rotatorischen FHG. Ein gemeinsames Defizit dieser Ansätze ist eine nur sehr geringe Leistungsdichte, die durch das Drehmoment und die Vorschubkraft sowie die Störmomente und -kräfte verursacht wird. Dadurch ist ein industrieller Einsatz von linear-rotatorischen Mehrkoordinatenantrieben bisher nicht möglich.

Aus diesem Grund wird am IFW ein neuartiger, direktangetriebener Mehrkoordinatenantrieb mit einem linear-rotatorischem FHG und höheren Leistungsfähigkeiten entwickelt. Zunächst wurde der Antrieb mithilfe der Finite Elemente Methode simuliert. Durch eine iterative Anpassung der Antriebsgeometrie – hierzu wird ein Optimierungsalgorithmus genutzt – konnten anschließend die Leistungsdichte maximiert und die Verlustleistung minimiert werden. Dabei wurden zwei unterschiedliche Methoden zur Optimierung erprobt. Die beiden genutzten Optimierungsalgorithmen sowie die Ergebnisse der Verbesserungsmaßnahmen werden im Beitrag erläutert.

Aufbau des neuartigen Antriebsmoduls

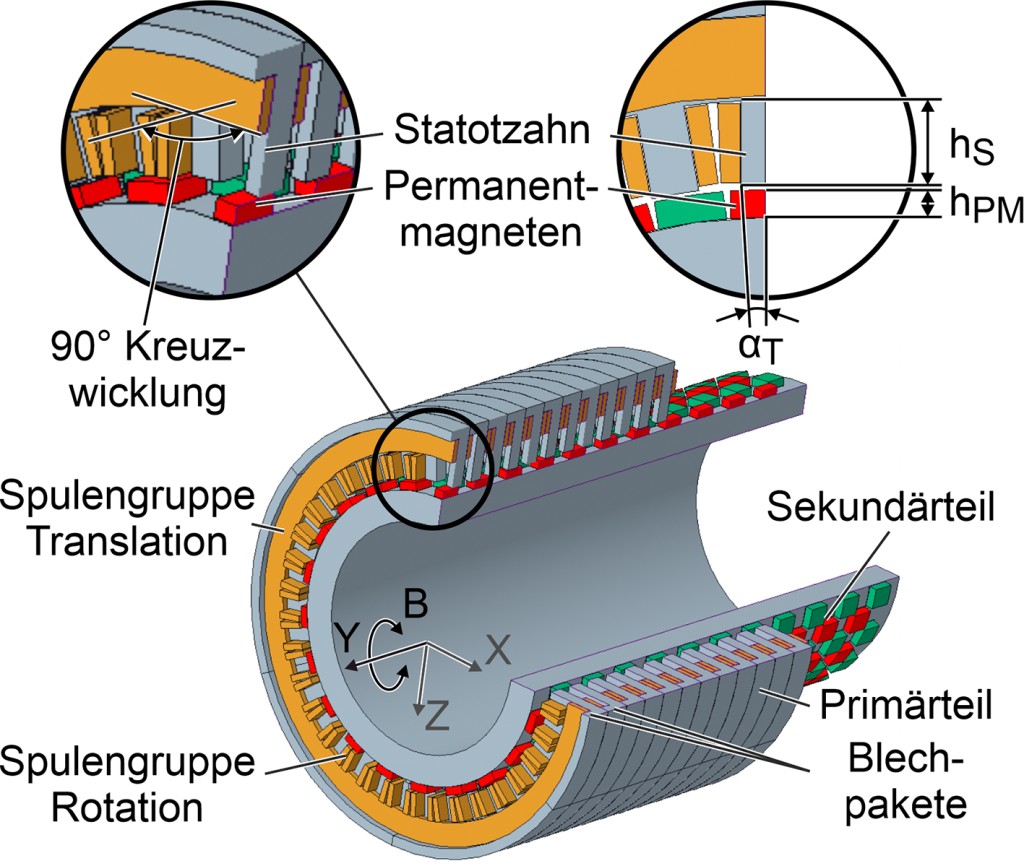

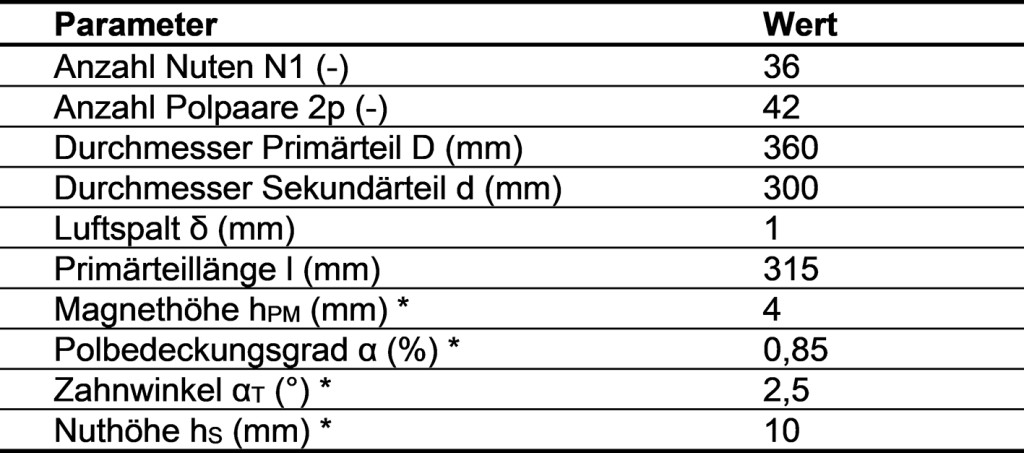

Das Antriebsmodul des neuen Mehrkoordinatenantriebs basiert auf einem dreiphasigen Synchronmotor und ist als parametrisches CAD-Modell in Bild 1 dargestellt. Es besteht aus einem statischen Primärteil und einem Sekundärteil mit einem linearen und einem rotatorischen FHG entlang der B-Y-Achse.

Das Sekundärteil ist mit einem schachbrettförmigen Muster von NdFeB-Magneten besetzt, um eine Verteilung der magnetischen Feldlinien entlang beider Freiheitsgrade zu realisieren. Das Primärteil besteht aus Blechpaketen, die Zähne und Nuten aufweisen, sowie einem in die Nuten eingesetzten Kreuzwicklungssystem. Letzteres besteht aus zwei getrennten Spulengruppen und erlaubt dadurch eine getrennte Regelung der Kräfte in Rotations- und Translationsrichtung.

Die Spulengruppen sind in radialer Richtung übereinander angeordnet und orthogonal zueinander ausgerichtet. Sie bestehen aus mehreren Zahnspulenwicklungen und machen dadurch eine besonders einfache Montage des Antriebs möglich. Die Blechpakete sind aus nicht kornorientiertem Elektroband M330 gefertigt. Sie fixieren die Spulengruppen und leiten den magnetischen Fluss über den Luftspalt zwischen Primär- und Sekundärteil. Durch die einzelnen Statorzähne wird der magnetische Fluss gebündelt und der Luftspalt verringert, wodurch das Drehmoment und die Vorschubkraft erhöht werden.

Die Ausgangsgeometrie des Simulationsmodells wird zunächst, basierend auf einer analytischen Vorauslegung, festgelegt. Die relevanten Modellparameter sind in der Tabelle aufgeführt.

Von den Modellparametern werden vier Parameter als variabel definiert, von denen der höchste Einfluss auf die Leistungsdichte und Verlustleistung erwartet wird. Andere Parameter wurden nicht variiert, da diese entweder durch geometrische Randbedingungen vorgegeben werden oder im Falle der Nut- und Polpaarzahl bereits in der Vorauslegung als am geeignetsten identifiziert wurden. Die variablen Parameter sind die Magnethöhe hPM, der Polbedeckungsgrad der Magneten α, der Statorzahnwinkel αT und die Zahnhöhe hS. Diese sind in der Tabelle mit einem Stern gekennzeichnet.

Schritte der Antriebsoptimierung

Durch die Optimierung soll eine gegenüber der Ausgangsgeometrie höhere Leistungsdichte und eine geringere Verlustleistung realisiert werden. Dazu wird das parametrische Antriebsmodell durch eine magnetisch-transiente Simulation im FEM-Programm „Ansys Maxwell“ abgebildet. Zur Reduzierung der Berechnungszeit wird die Simulation in einer 2D-Schnittansicht der X-Z-Rotations- und Y-Z-Translationsebene durchgeführt. Die Optimierung läuft dabei nur in der Rotationsebene ab, weshalb die optimierten Parameter anschließend auf die Translationsebene übertragen werden.

Für die Optimierung wird zunächst eine Kostenfunktion, basierend auf der Euklidischen Norm, definiert. Diese gewichtet den quadrierten Fehler εj2 jedes Optimierungsziels mit dem Faktor wi. Die Kostenfunktion ist somit ein Maß für die Übereinstimmung mit den Optimierungszielen. Der Fehler εj eines Optimierungsziels entspricht der Abweichung zum korrespondierenden Wert aus der Simulation. Als Optimierungsziele wurden (anhand der Anforderungen an einen Vorschubantrieb) ein Drehmoment größter 1000 Nm, ein Rastmoment geringer als 3 Prozent des maximalen Drehmoments sowie eine Verlustleistung von unter 1000 W je 100 mm Primärteillänge festgelegt. Das Rastmoment ist ein Störmoment. Es resultiert aus der Interaktion des Rotor-Magnetfelds und der ferromagnetischen Statorzähne. Der Antrieb kann hierdurch weniger Drehmoment bereitstellen.

Die Optimierungsalgorithmen in der Erprobung

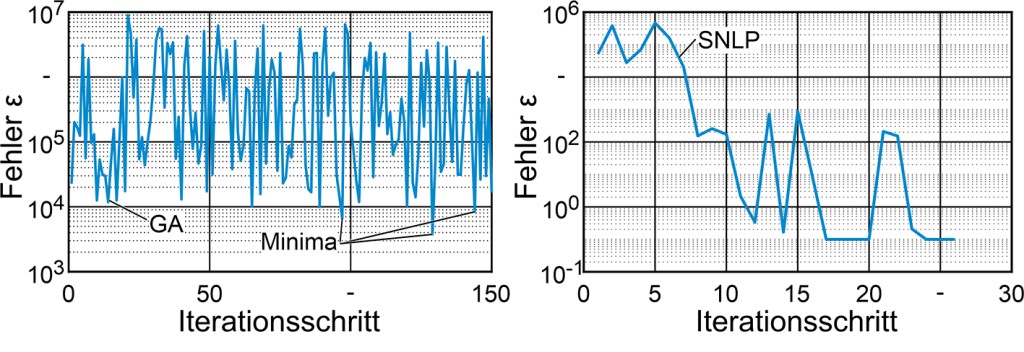

Im nächsten Schritt wird die Kostenfunktion durch einen Genetischen Algorithmus (GA) sowie eine sequentielle nichtlineare Programmierung (SNLP) iterativ minimiert. Dabei werden in jedem Iterationsschritt die für die Optimierungsziele relevanten Werte – wie das Dreh- und Rastmoment sowie die Verlustleistung – simuliert. Die beiden unterschiedlichen Optimierungsalgorithmen wurden ausgewählt, um ein stochastisches und ein deterministisches Verfahren gegenüberzustellen. Anschießend lässt sich das für diesen Anwendungsfall geeignetere Verfahren identifizieren.

Der GA basiert auf einem stochastischen Algorithmus. Bei diesem wird in jedem Iterationsschritt durch eine stochastische Parametervariation eine sogenannte Population mit 50 Parametersätzen erstellt. Anschließend wird die Simulation mit den Parametersätzen durchgeführt und die zehn Parametersätze mit dem geringsten Kostenfunktionswert selektiert. Diese stellen die Ausgangsparameter für den nächsten Iterationsschritt dar. Durch die stochastische Variation der Parameter können lokale Minima der Kostenfunktion vermieden werden.

Anders als beim GA liegt bei der SNLP ein deterministisches Verfahren zugrunde. Dabei werden die Simulationsergebnisse durch sogenannte „Response Surfaces“ approximiert, die einer Taylorreihenapproximation der Ergebnisse entsprechen. Eine Berechnung der Gradienten der „Response Surfaces“ in jedem Iterationsschritt gestattet die Bestimmung der Richtung und Distanz des nächsten Iterationsschrittes – und damit eine gezielte Anpassung der Geometrieparameter.

In Bild 2 ist der Fehler ε für verschiedene Anzahlen an Iterationsschritten des GA und der SNLP dargestellt.

Das stochastische Verfahren des GA führt zu einer stochastischen Variation beim Verlauf des Fehlers. Dennoch sind mehrere lokale Minima im Optimierungsverlauf zu erkennen. Daher wurden die geringsten zwei lokalen Minima identifiziert (Bild 2 links) und die korrespondierenden Geometrieparameter als potentielle Antriebsgeometrie ausgewählt. Die SNLP weist im Gegensatz zum GA einen konvergierenden Fehler auf, sodass die Optimierung nach dem 26. Iterationsschritt abbricht. An dieser Stelle hat die SNLP ein Optimum der Geometrieparameter identifiziert, die als dritte potentielle Antriebsgeometrie gewertet werden. Zur Auswahl einer Antriebsgeometrie werden daher die Simulationsergebnisse der insgesamt drei potentiellen Geometrien gegenübergestellt. Die SNLP-basierte Geometrie wurde in Bezug auf die Optimierungsziele aufgrund der hohe Leistungsdichte als am geeignetsten bewertet. Daher wurde die Geometrieparameter der SNLP auf die Antriebsgeometrie übertragen und die Leistungsfähigkeit des translatorischen FHG simulativ untersucht.

Resultat: Signifikant höhere Leistungsdichte der optimierten Antriebsgeometrie

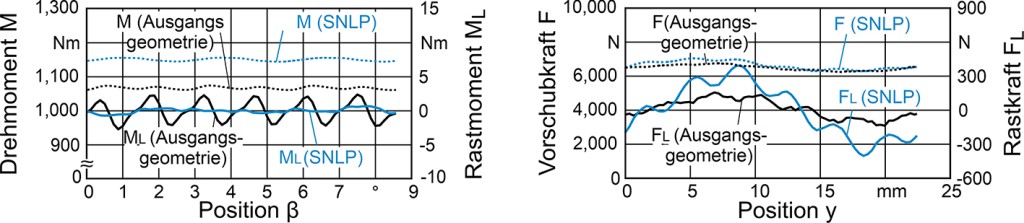

Um den Einfluss der Optimierung zu bewerten, wurden anschließend die Antriebsdaten der SNLP-basierten Geometrie mit der Ausgangsgeometrie verglichen. Das Drehmoment und das Rastmoment der 2D-Rotationssimulation sind in Bild 3 (oben) dargestellt. Das Rastmoment weist einen periodischen Verlauf auf. Dieser resultiert aus der Wechselwirkung zwischen den sich periodisch wiederholenden Statorzähnen und Permanentmagneten. Infolge dessen ist das Drehmoment um den Betrag des Rastmoments und weiterer Störmomente verringert. Daher sind geringe Rastmomente vorteilhaft für eine hohe Antriebsleistung.

Bild 3. Dreh- und Rastmoment (oben) sowie die Vorschubkraft und Rastkraft (unten) der SNLP-optimierten Geometrie im Vergleich zur Ausgangsgeometrie. Grafik: IFW

Das positive Ergebnis lautete: Gegenüber der Ausgangsgeometrie konnte das Drehmoment um 8 Prozent erhöht- und das Rastmoment um 69 Prozent durch die SNLP verringert werden. Außerdem wurde die Verlustleistung um 65 Prozent verringert. In der 2D-Translationssimulation konnte die Vorschubkraft um 6 Prozent erhöht werden, wobei gleichzeitig die Rastkraft um 175 Prozent erhöht wurde (Bild 3 unten).

Ebenso wie das Rastmoment ist bei der Rastkraft ein geringer Wert von Vorteil, da dadurch die Vorschubkraft weniger verringert wird. Da die Rastkraft dennoch weniger als 6 Prozent der maximalen Vorschubkraft beträgt, kann dies durch das Regelungssystem kompensiert werden und wird daher als unkritisch betrachtet. Die simulierte Rastkraft weist einen periodischen Verlauf auf, der von einer harmonischen überlagert ist. Die Harmonische ist eine weitere Störkraft, hervorgerufen aus der Wechselwirkung zwischen dem Rotormagnetfeld und den beiden äußeren Statorzähnen. Ähnlich wie in der Rotation wurde die Verlustleistung in der Translationsrichtung um 58 Prozent verringert.

Welche Auswirkung hat die magnetischen Flussdichte?

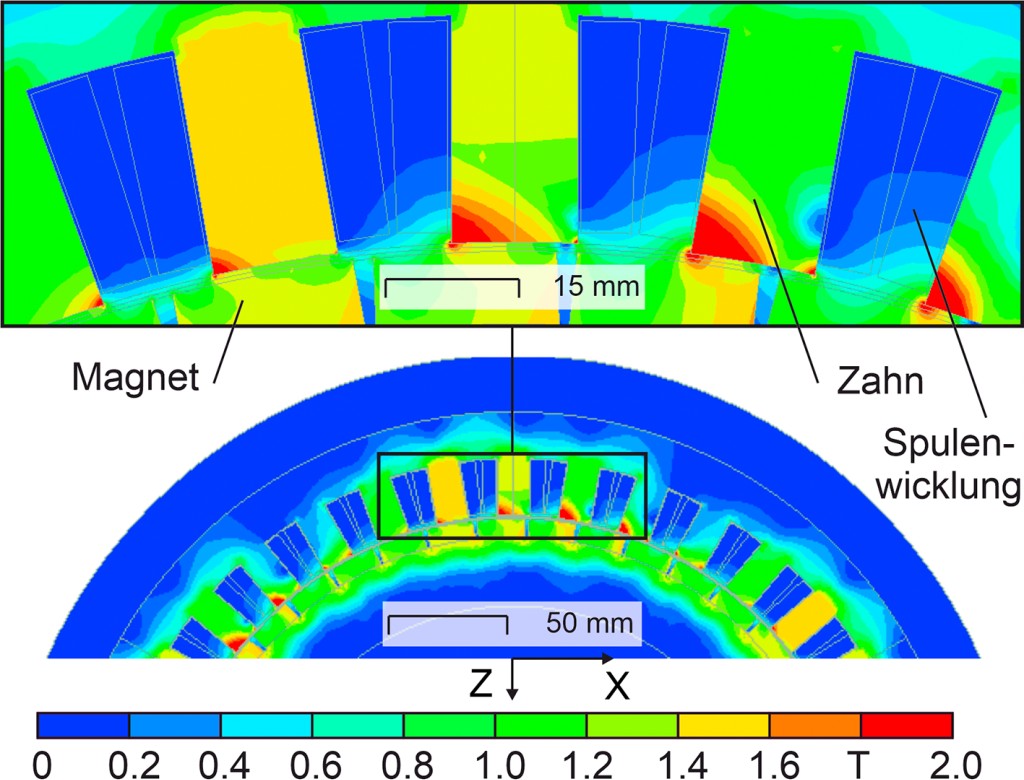

Des Weiteren wurde für die SNLP-Geometrie die Verteilung der magnetischen Flussdichte in den Blechpaketen simuliert, um die Statorzähne auf eine Überschreitung der Sättigungspolarisation zu untersuchen. Diese ist in Bild 4 dargestellt.

Die magnetische Flussdichte im Luftspalt beträgt im Mittel 1,1 ± 0,16 T. An den Ecken der Statorzähne beträgt diese stellenweise 2,4 T und liegt oberhalb der Sättigungspolarisation des Elektroblechs von 2 T. Die Übersättigung ist allerdings nur in sehr kleinen Eckbereichen der Statorzähne und auch nur bei der maximal zulässigen Bestromung der Wicklungsgruppen vorhanden. Daher lässt sich folgern, dass die Auswirkung auf den Vorschubantrieb sehr gering ist. Somit ist keine weitere Optimierung der Zahngeometrie erforderlich.

Mit der SNLP-optimierten Antriebsgeometrie wird ein maximales Drehmoment von 1154 Nm und eine Vorschubkraft von 6809 N erreicht. Die maximale Verlustleistung beträgt in Translationsrichtung 7217 W und in Rotationsrichtung 5252 W. Damit ist diese zwar größer als die maximal festgelegte Verlustleistung von 3150 W, die sich bei einer Primärteillänge von 315 mm ergibt. Jedoch tritt die maximale Verlustleistung nur bei maximaler Bestromung auf. Im Betrieb (bei Nenndrehmoment und Nennvorschubkraft) wird die Verlustleistungsgrenze nicht überschritten. Durch die hohe Antriebsleistung werden die Anforderungen an einen Vorschubantrieb für eine Bearbeitungsspindel in Dreh-Fräszentren erfüllt. Der neuartige Mehrkoordinatenanrieb bietet daher genügend Leistung für den Einsatz in Werkzeugmaschinen.

Mehrkoordinatenantrieb wird aktuell in der Praxis erprobt

Durch eine simulationsbasierte Optimierung der Antriebsgeometrie konnte mit einer SNLP die Leistungsdichte eines neuartigen Mehrkoordinatenantriebs erhöht und die Verlustleistung reduziert werden. Die Verbesserung gegenüber einer analytisch ausgelegten Antriebsgeometrie führt zu einer 8 Prozent höheren Leistungsdichte bei einer gleichzeitig 65 Prozent geringeren Verlustleistung. Derzeit wird der Mehrkoordinatenantrieb mit der optimierten Geometrie umgesetzt und am IFW in Betrieb genommen. Anschließend werden die Leistungsdichte sowie die Dynamik, Nachgiebigkeit und Genauigkeit untersucht und gegenüber einer seriellen Kinematik bewertet. Die Bewertung des Antriebs bei zerspanenden Prozessen folgt im Anschluss.

Das Forschungsprojekt „Hydrostatisch gelagerter Pinolendirektantrieb für Drehmaschinen“ (Projektnummer 355578945) wird mit Mitteln der Deutschen Forschungsgemeinschaft (DFG) gefördert. Das IFW bedankt sich für die finanzielle Unterstützung in diesem Projekt. Außerdem gilt der Dank den Projektpartnern Franz Kessler GmbH und Gildemeister Drehmaschinen GmbH für die Zusammenarbeit und Unterstützung.

Das könnte Sie auch interessieren:

Aktive Schwingungsdämpfung als Retrofit-Lösung für Werkzeugmaschinen

Neuartige Sensortechnologien überwachen Fertigungsprozesse

Mit KI zum digitalisierten Fertigungsprozess

Intelligente Vernetzung für die Fräsbearbeitung

Patrick Ahlborn, M. Sc., ist wissenschaftlicher Mitarbeiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover (Foto: IFW).

Prof. Dr.-Ing. Berend Denkena ist geschäftsführender Leiter des IFW.

Dr.-Ing. Benjamin Bergmann ist Bereichsleiter Maschinen und Steuerungen des IFW.