Neues Verfahren: Luftblasen gegen Ablagerungen

Ein vollautomatisches Reinigungsgerät nutzt das „Ramplingverfahren“ und kann damit Rückstände in Werkzeugen in der halben Zeit entfernen. Die integrierte Ausblasfunktion erspart zusätzliche Arbeitsschritte nach der Spülung.

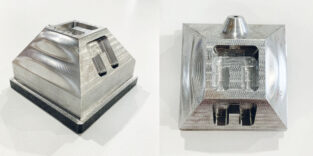

Deutlicher Unterschied, hier am Beispiel einer Kunststoff-Spritzgussform zu sehen: Links die bereits gereinigten Kühlkanäle, rechts der angerostete Zustand vor dem Reinigungsprozess.

Foto: wattec

Moderne Druckgusswerkzeuge sind hochkomplexe Systeme mit hohem wirtschaftlichem Wert. Betriebsunterbrechungen, Qualitätsmängel im Gussprozess sowie verlängerte Zykluszeiten wirken sich negativ aus und sind deshalb unbedingt zu vermeiden. Dies gilt auch für die im Gusswerkzeug integrierten Flüssigkeits-Kühlsysteme. In den Kühlkanälen der Werkzeuge können Ablagerungen aus Kalk, Korrosion und sonstigen Verschmutzungen zu Querschnittsverengungen führen.

Maßnahmen für eine gleichbleibende Gussqualität

Der Wirkungsgrad der Kühlung wird durch Ablagerungen verringert, Energie- und Betriebskosten steigen. Darüber hinaus kann sich bakteriell bedingter Schleim bilden. Eine weitere Folge: die Qualität des Druckgussteils sinkt, höhere Ausschussmengen und Beschädigungen der Werkzeugformen sind die Konsequenzen. Wirkungsvolle Abhilfe schafft die Generation 4.2 des bereits in der Kunststoff-Spritzgusstechnik bewährten Systems „Dreyproper“. Das mobile Reinigungsgerät wird inzwischen erfolgreich bei der Schweizer DGS Druckguss Systeme AG zur Spülung der Kühlkanäle eingesetzt und bewährt sich dort im täglichen Einsatz.

Das heutige Unternehmen DGS blickt auf eine lange Tradition zurück: Es nahm seinen Ursprung im Jahr 1950 als Bühler AG in St. Gallen-Winkeln. 1999 folgte die Übernahme durch die Firma Von Roll. Im Jahr 2003 ging daraus DGS Druckguss Systeme hervor, der Hauptsitz ist nach wie vor in St. Gallen. Das Unternehmen hat sich auf die Herstellung von hochwertigen Druckguss-Bauteilen aus Aluminium und Magnesium, vorwiegend für die Automobilindustrie, spezialisiert. Mit insgesamt fünf Produktionsstandorten in drei Ländern – der Schweiz, Tschechien und China – ist es weltweit ausgerichtet.

„Anwender aus dem Druckgussbereich wie DGS legen besonderen Wert auf eine konstant hohe und gleichbleibende Gussqualität, und diesen Qualitätsstandard müssen wir auch dauerhaft sicherstellen“, erläutert Dipl.-Phys. Joachim Rohmann, Geschäftsführer der wattec GmbH. Um den anspruchsvollen Kundenanforderungen aus der Automobilbranche gerecht zu werden, ist es für die St. Gallener unerlässlich, den gesamten Druckgussprozess stets stabil und unter Kontrolle zu halten. Dazu gehört auch die regelmäßige Reinigung der Werkzeuge und deren Kühlkanäle.

Denn: In den Leitungen bildet sich im Laufe der Zeit durch Korrosion und Kalkablagerungen eine Schicht, welche eine effiziente Kühlung verschlechtert. Der Dreyproper 4.2 sorgt für Abhilfe. Er arbeitet nach der Rampling-Methode: Dabei werden mithilfe einer Pumpe vollautomatisch Luftblasen unterschiedlicher Größe und Härte in wechselnden Zyklen in den Kühlkanal eingeblasen. Dieser Vorgang unterstützt die nicht ausreichende chemische Reinigung, die Kalk- und Rostablagerungen zwar angreift, aber nicht vollständig entfernen kann.

Nachhaltige Reinigungsmethode steigert die Kühlleistung in den Druckgussformen

Die Druckguss Systeme AG hatte in der Vergangenheit immer wiederkehrende, große Probleme mit der unzureichenden Wasserqualität und einem hohen Verschmutzungsgrad der Kühl- und Temperierkreisläufe. Verstärkt wurde der Effekt, wenn die jeweilige Gussform über längere Zeit in der Serienfertigung eingesetzt oder infolge einer Überholung für eine gewisse Zeit außer Betrieb war. Die Ablagerungen beziehungsweise Korrosionserscheinungen führten zu verstopften Filtern und Pumpen in den Heizgeräten. „Das Ziel war es, diese beiden Problematiken grundsätzlich in den Griff zu bekommen. Für uns war es wichtig, vor allem eine nachhaltige und effiziente Lösung zu installieren, durch die wir stets über einsatzbereite, saubere Druckgussformen verfügen“, erläutert Mark Lewis, Project Manager System Planning.

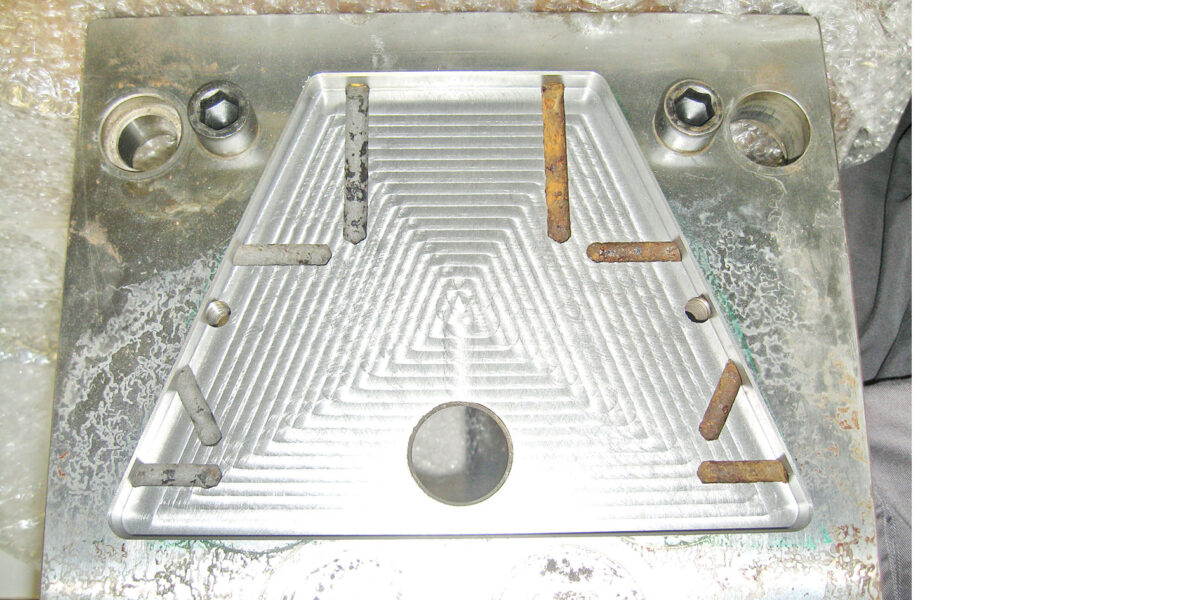

Bis zu zwölf Kühlkanäle können mit dem Werkzeugsystemreiniger gleichzeitig angeschlossen und gereinigt werden; der gesamte Prozess lässt sich um rund 50 % beschleunigen.

Foto: wattec

Um dem Unternehmen die Möglichkeit zu geben, sich von der Leistungsfähigkeit zu überzeugen, wurde das Reinigungsgerät zunächst im Rahmen einer längeren Testphase vom Hersteller zur Verfügung gestellt. Die Tests konnten nach acht Wochen mit einem durchweg positiven Ergebnis abgeschlossen werden. Dabei zeigte sich auch der Vorteil, dass in diesem kundenspezifischen Fall bis zu zwölf Kühlkanäle gleichzeitig anschließbar sind. Der Reinigungsprozess konnte insgesamt um bis zu 50 % beschleunigt werden. Dies stellt für das Druckgussunternehmen einen deutlichen Mehrwert dar.

Bereits nach dem ersten Durchlauf war eindeutig erkennbar, dass fast alle Ablagerungen und Verschmutzungen durch die moderne Technologie entfernt wurden. Darüber hinaus wurde der Flüssigkeitsdurchfluss deutlich gesteigert, wodurch eine bessere Kühlleistung in den Druckgussformen erzielt wird.

Ergebnis: ein kostenoptimierter und stabil ablaufender Gießprozess

Ein grundlegender Vorteil des Reinigungsgeräts besteht darin, dass die verschiedenen Spülprozesse vollautomatisch ablaufen und nur wenige manuelle Eingriffe erforderlich sind; der zeitintensive Arbeitsaufwand im Vorfeld und in der Nachbereitung wird so auf ein Minimum reduziert. Zusätzlich verfügt der Dreyproper 4.2 über eine integrierte Ausblasfunktion. Die Kühlkanäle lassen sich nach Abschluss des Reinigungszyklus direkt mit Druckluft ausblasen. Ein separater Arbeitsschritt, der bislang nach dem Abhängen des Reinigungsgeräts erforderlich war, entfällt somit – was den Reinigungsprozess weiter vereinfacht und Zeit spart.

Bei der Schweizer DGS Druckguss Systeme AG wird mittlerweile nach jedem Gießlos ein Reinigungszyklus durchgeführt. Durch die Spülung kann ein konstanter Flüssigkeitsdurchfluss garantiert und ein optimaler Kühl- und Wärmeabtransport in der Form gewährleistet werden. Dadurch wird ein gleichmäßiger Wärmehaushalt sichergestellt, was zur Stabilisierung des gesamten Druckgussprozesses beiträgt.

Bediendisplay des „Dreyproper 4.2″ zur Steuerung und Überwachung des Reinigungsprozesses in den Kühlkanälen von Spritzguss-Werkzeugformen.

Foto: wattec

Ebenfalls konnten die Reinigungszyklen der Filter drastisch reduziert werden. Im Drei-Schicht-Betrieb war bislang ein Austausch in jeder Schicht notwendig. Mittlerweile erfolgt ein Wechsel nur noch im Wochenrhythmus oder noch seltener, was zu einer spürbaren Senkung der Betriebskosten führt. In der Folge konnten die Stillstandzeiten verringert, die Unterbrechungen während der Schicht für den Maschinenführer reduziert und somit die Produktivität erhöht werden. Ein weiterer, nicht zu unterschätzender Vorteil sind die kompakten Abmessungen der Geräte von etwa 1200 mm x 810 mm x 1025 mm (L x B x H) sowie das vergleichsweise geringe Leergewicht von 150 kg. Diese Eigenschaften erlauben einen flexiblen Einsatz selbst in Betriebshallen mit eingeschränktem Platzangebot.

Fazit: Der Einsatz des Dreyproper 4.2 bietet wichtige Vorteile: eine spürbar verbesserte Kühlleistung der Druckgusswerkzeuge, deutlich reduzierte Filterwechselintervalle und eine gesteigerte Produktivität. Die integrierte Ausblasfunktion eliminiert zusätzliche Arbeitsschritte – eine nachhaltige Lösung, die sowohl technisch als auch wirtschaftlich überzeugt und sich im alltäglichen Reinigungseinsatz bewährt hat.

Der Entwickler der Technologie, die wattec GmbH, wurde 2008 gegründet und ist auf die Behandlung und Aufbereitung von Kühl-, Kessel-, Befeuchter- und Trinkwasser spezialisiert. Am Standort im schwäbischen Langenau entwickelt der Betrieb mit fünf Mitarbeitern Chemikalien, Programme und Anlagen zu Filtrierung, Enthärtung und Umkehrosmose, die der Wasser- und Energieeinsparung sowie dem Umweltschutz dienen. Die Produkte finden in fast allen Bereichen der Industrie und Wirtschaft Anwendung und tragen in den Unternehmen zur nachhaltigen Optimierung des Betriebsablaufes, zur Erhöhung der Wirtschaftlichkeit und zur Produktivitätssteigerung bei.

Das könnte Sie auch interessieren:

Technologie-Allianz für die Elektromobilität