High-Purity-Produktion: Wie werden höchste Sauberkeitsanforderungen erfüllt?

In Branchen mit High-Purity-Anforderungen, etwa in der Halbleiter-Zulieferindustrie, steht die partikuläre, filmische und molekulare Sauberkeit von Bauteilen ganz besonders im Fokus. Je komplexer die Geometrien und je kleiner die Strukturen sind, desto anspruchsvoller wird die Reinigung und Kontrolle der Oberflächen.

Im High-Purity-Bereich sind hohe Sauberkeitsanforderungen bis Grade 1 gefordert. Passende Anlagentechnik sollte prozesssicher, validierbar und nahtlos integrierbar sein.

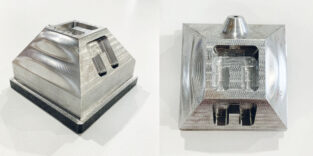

Foto: BvL

Der Begriff „High Purity“ wird immer häufiger im Zusammenhang mit der Bauteilreinigung verwendet. Die Spezifikationen sind von Branche zu Branche verschieden, weil es keine allgemeingültige Definition gibt. Am Beispiel von Vakuumkomponenten wird deutlich, wie streng die Restschmutzvorgaben sind: In der höchsten Sauberkeitsklasse sind pro Quadratmeter Bauteiloberfläche maximal zwei Millionen Partikel mit einer Größe bis zu 0,5 µm, 20.000 Partikel bis 5 µm und höchstens 1.000 Partikel bis 10 µm zulässig.

Welche Norm gilt und welche Maßnahmen sind zu ergreifen?

Das genannte Reinheitsniveau lässt sich erzielen, wenn alle Prozessschritte – von der Materialauswahl über die Fertigung bis zum Handling – auf Sauberkeit ausgerichtet sind. Nur wenn der gesamte Herstellungsprozess unter sauberen Bedingungen abläuft, lässt sich eine Kontamination (beziehungsweise Rekontamination) vermeiden. Häufig sind mehrere Reinigungsschritte entlang der Fertigungskette erforderlich.

Die Norm ISO 14644–1 definiert verschiedene Reinraumklassen mit spezifischen Grenzwerten für die Partikeldichte in der Luft. Vergleicht man diese Werte mit den Anforderungen in der High-Purity-Produktion, zeigt sich: Insbesondere im Hinblick auf Partikelgrößen von 1,0 µm und 5,0 µm sollte die Weiterverarbeitung idealerweise in einem Reinraum der ISO-Klasse 6 oder besser noch ISO-Klasse 5 erfolgen, um eine Rekontamination zuverlässig auszuschließen. Doch auch außerhalb klassischer Reinräume steigen die Sauberkeitsanforderungen stetig – überall dort, wo kleinste Partikel die Produktqualität beeinflussen können.

Reinigung als Schlüsselprozess für stabile Sauberkeit

In der Theorie sind die Anforderungen an partikuläre und molekulare Reinheit klar definiert, doch in der Praxis stellen sich zentrale Fragen:

- Wie lässt sich ein derart hohes Sauberkeitsniveau bei Bauteilen überhaupt erreichen?

- Welche Reinigungsverfahren sind dafür geeignet?

- Wie können die gereinigten Komponenten anschließend prozesssicher weiterverarbeitet werden, ohne dass sie erneut kontaminiert werden?

Die Antwort liegt in präzise abgestimmten, stabilen und validierbaren Reinigungsprozessen, die bestmöglich auf die jeweilige Anwendung zugeschnitten sind. Diese Umsetzung erfordert tiefgehendes Know-how und langjährige Erfahrung in der industriellen Teilereinigung sowie ein Verständnis der gesamte Prozesskette.

Präzisionsreinigung wird flexibel konfigurierbar

Als erfahrener Partner gilt die Firma BvL Oberflächentechnik in Emsbüren. Das Unternehmen entwickelt zukunftsorientierte Reinigungslösungen, die sich an den steigenden Reinheitsanforderungen der High-Purity-Produktion orientieren und nahtlos in die individuellen Produktionsbedingungen integrieren lassen. Das Spektrum an Verfahren der wässrigen Reinigung ist groß – somit entstehen Lösungen, die individuell konzipiert und miteinander kombiniert werden können.

Exemplarisch für diesen Ansatz sind die Tauchreinigungsanlage „Atlantic“ und die Kammerreinigungsanlage „NiagaraUP“ zu nennen. Dank ihres modularen Aufbaus und der flexibel kombinierbaren Verfahrenstechnologie können sie je nach Anwendungsfall als Vorreinigung, Fein- oder Endreinigung eingesetzt und nahtlos in bestehende Produktionslinien oder Reinraumprozesse integriert werden.

Vakuum-Impuls-Technologie für schwer zugängliche Bereiche

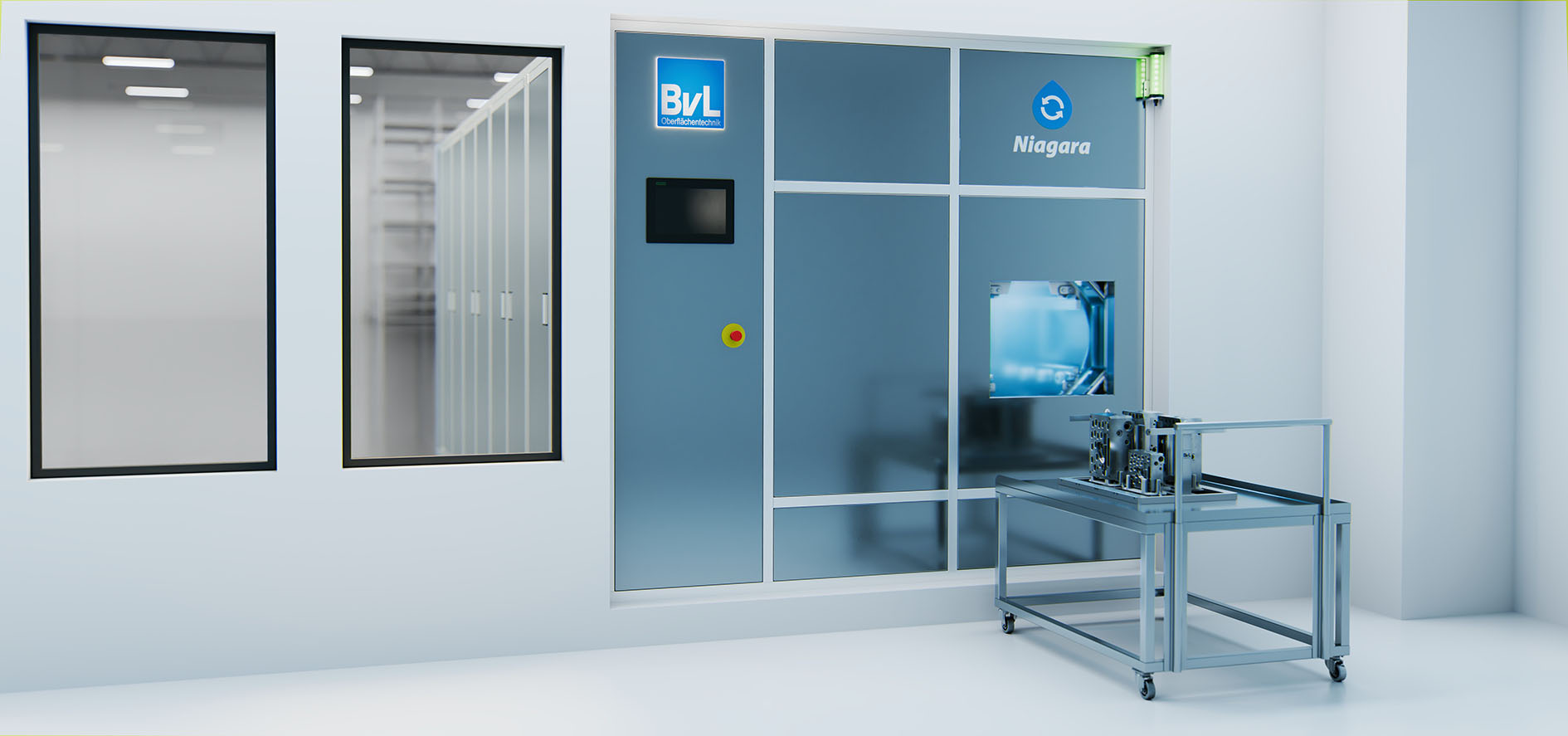

Für Anwendungen mit höchsten Reinheitsanforderungen – von Grade 4 bis 1 – wurde die NiagaraUP entwickelt. Herzstück der neuen Anlage ist die Vakuum-Impuls-Technologie (VIT), die durch gezielte Druckwechsel den Medienaustausch intensiviert. Dadurch werden selbst Anhaftungen in schwer zugänglichen Bereichen wie Kapillaren, Bohrungen und Hohlräumen zuverlässig entfernt. Ergänzend kommen Spritz-, Flut- und Ultraschallreinigung zum Einsatz, deren Prozessschritte individuell konfiguriert werden können. Zusätzliche Tanks und Kammern können bei Bedarf integriert werden, um den Reinigungsprozess exakt auf den jeweiligen Anwendungsfall abzustimmen.

Die kompakte Reinigungsanlage NiagaraUP wurde speziell für High-Purity-Anwendungen entwickelt und ist mit ihrer Vakuum-Impuls-Technologie reinraumtauglich.

Foto: BvL

Besondere konstruktive Merkmale minimieren das Risiko von Rück- und Cross-Kontaminationen. Dazu gehören elektropolierte Oberflächen, abgerundete Kammer-Geometrien, eine schnelle Restlosentleerung und die Möglichkeit einer automatischen Kammerreinigung mit Reinstwasser (UPW). Auch die medienführenden Komponenten sind reinraumkonform gestaltet und werden ohne HIO-Elemente ausgeführt. Damit ist eine sichere, reproduzierbare Prozessführung gewährleistet und die Anlage ist für den Einsatz in Reinraumumgebungen bestens geeignet.

Die Tauchreinigungsanlage AtlanticTR arbeitet mit mehreren hintereinander angeordneten Becken, in denen die Bauteile durch einen automatisierten Portalumsetzer präzise bewegt werden. Je nach Anwendungsfall umfasst der Prozess mehrere Behandlungsstufen – etwa Tauchreinigen, Phosphatieren, Spritzen, Injektionsreinigen, Ultraschall, Spülen, Passivieren und optionales Trocknen. Das modulare Konzept erlaubt eine exakte Anpassung an die geforderte Sauberkeitsklasse und Produktionsumgebung.

Beide Anlagentypen lassen sich mit einer auf den Produktionsprozess abgestimmten Trocknung ergänzen. Das kann zum Beispiel eine Vakuumtrocknung, eine Umluft/-Heißlufttrocknung mit „Hepa“-Filter, das Abblasen oder eine Infrarottrocknung sein.

Technologiezentrum entwickelt individuelle Reinigungsprozesse

Im firmeneigenen Technologiecenter in Emsbüren werden kundenspezifische Waschversuche mit Originalbauteilen durchgeführt. Dabei wird das optimale Reinigungs- und Trocknungsverfahren ermittelt, das exakt auf den jeweilige Anwendungsfall abgestimmt ist. So entstehen praxiserprobte Prozesslösungen, die die geforderte hohe Sauberkeit zuverlässig erreichen. Dabei blickt der Hersteller auf eine lange Historie zurück: Als Teil eines traditionsreichen Familienunternehmens mit Wurzeln bis ins Jahr 1860 stehen die Eigentümerfamilien in fünfter Generation für technische Exzellenz, Innovationskraft und absolute Verlässlichkeit. Derzeit sind rund 170 Mitarbeiter im Unternehmen tätig. Im Export verfügt BvL über eine starke Marktposition und ein umfassendes Vertriebs- und Servicenetzwerk in 20 Ländern.

Das könnte Sie auch interessieren:

Übernahme erschließt Know-how im Segment Lasertechnologie