Entgratwerkzeuge pushen Qualität in der Medizintechnik

In der deutschen Zerspanungsindustrie stehen Präzision und Prozesssicherheit im Mittelpunkt. Gezeigt wird, wie ein Zulieferer mithilfe spezialisierter Tools die Entgratung hochkomplexer Komponenten für ein ein sicherheitsrelevantes Bauteil automatisieren und nachhaltig verbessern konnte.

Zufriedene Partner (von links nach rechts): Alexander Schul, Produktmanager Roemheld, mit einer gebrauchsfertigen Fußpumpe, die vor allem in medizinischen Betten zum Einsatz kommt. Lana Wolni, Geschäftsführerin Weigel & Schwarz, mit dem gratfreien Pumpkolbengehäuse. Marcus Schneider, Technischer Außenvertriebstechniker von Kempf, mit den drei Werkzeugtypen, die jetzt sogar eine mannlose Fertigung zulassen.

Foto: Kempf

Die 1957 gegründete Weigel & Schwarz Präzisionstechnik GmbH in Wetzlar hat sich zunächst auf die Lineartechnik spezialisiert. Mit der Übernahme durch die Familie Wolni im Jahr 2004 folgte die sukzessive Neuausrichtung hin zur spanenden Bearbeitung von Metallen und Kunststoffen. Dabei geht es oft um hochkomplexe Bauteile: Im Fokus der hier beschriebenen Bearbeitungsaufgabe steht ein sicherheitsrelevantes Bauteil, das beim Hydraulikspezialisten Roemheld in Fußpumpen für den Medizinbereich eingesetzt wird.

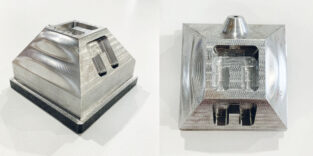

Zwei Tieflochbohrungen treffen bei diesem Bauteil unter einem definierten, nicht rechten Winkel auf jeweils eine Bohrung mit dem Bohrungsverhältnis 1:1 – und dies auf unterschiedlichen Ebenen.

Foto: Kempf

Moderne Fertigung deckt breites Spektrum ab

Der heute in der zweiten Generation von Günter und Lana Wolni geführte Betrieb verfügt über einen modernen Maschinenpark mit 4- und 5-Achs-CNC-Bearbeitungszentren. Das breit aufgestellte Leistungsspektrum reicht von der Materialbeschaffung über die präzise Zerspanung bis hin zu Oberflächenveredelung und Montage. Als Lohnfertiger werden dabei vor allem anspruchsvolle und qualitativ hochwertige Frästeile in Klein- und Mittelserie aus Aluminium, Edelstahl, Titan, Messing und Kunststoff für Kunden in unterschiedlichen Industrien gefertigt. Die Palette umfasst neben Zylindergehäusen, Linearführungen, Linsen- und Objektivhaltern auch Komponenten für die Optikindustrie und den allgemeinen Maschinenbau.

Als einer der führenden Anbieter von Spanntechnik, Montage- und Antriebslösungen arbeitet die Roemheld-Gruppe mit Hauptsitz in Laubach bei der Fertigung bestimmter Einzelkomponenten bereits seit Jahren eng mit Weigel & Schwarz zusammen. Die hohen Vorgaben lassen sich mit dem Lohnfertiger in direkter Nachbarschaft unkompliziert und mit gleichem Qualitätsdenken umsetzen. Zumal aus dem Antrieb heraus, Rüstprozesse für Maschinen zu beschleunigen, viele Erfindungen entstanden sind, darunter die „Fußpumpe“ in geschlossener Bauweise, die maximale Effizienz ohne Leckagepunkte garantiert und ihre Anwendung in der Automatisierung, im Maschinenbau, in der Medizintechnik und im Pflegebereich findet.

Unsichtbare Grate im Bauteil

Ein sicherheitsrelevantes Pumpkolbengehäuse aus einer AlCuMg1-Aluminiumlegierung, das zunächst in Hubgeräten zur Höhenverstellung von Montagearbeitsplätzen zum Einsatz kam und heute in der vierten Generation auch in der Höhenverstellung von OP- und Instrumententischen, Therapieliegen sowie medizinischen Betten verwendet wird, hat ganz spezielle Qualitätsanforderungen. Wegen des Einsatzes im Medizinbereich wird eine stetige 100 %-Prüfung durchgeführt, da für dieses Bauteil höchste Standards gelten. Für die Fertigung dieser Komponente wurde deshalb die Firma Weigel & Schwarz mit ihrem Know-how und dem hohen Qualitätsbewusstsein beauftragt.

Das von Roemheld entwickelte Bauteil mit hoher mechanischer Ermüdungsfestigkeit verfügt über insgesamt zehn Bohrungen und ebenso viele Überschneidungen, die bisher nach dem Fertigen beim Lohnfertiger in separaten Arbeitsschritten von Hand entgratet werden mussten. Da alle betroffenen Stellen innerhalb des Gehäuses entstehen – von außen kaum sichtbar – war dies eine sehr intensive Aufgabe, die viel Arbeitszeit beanspruchte.

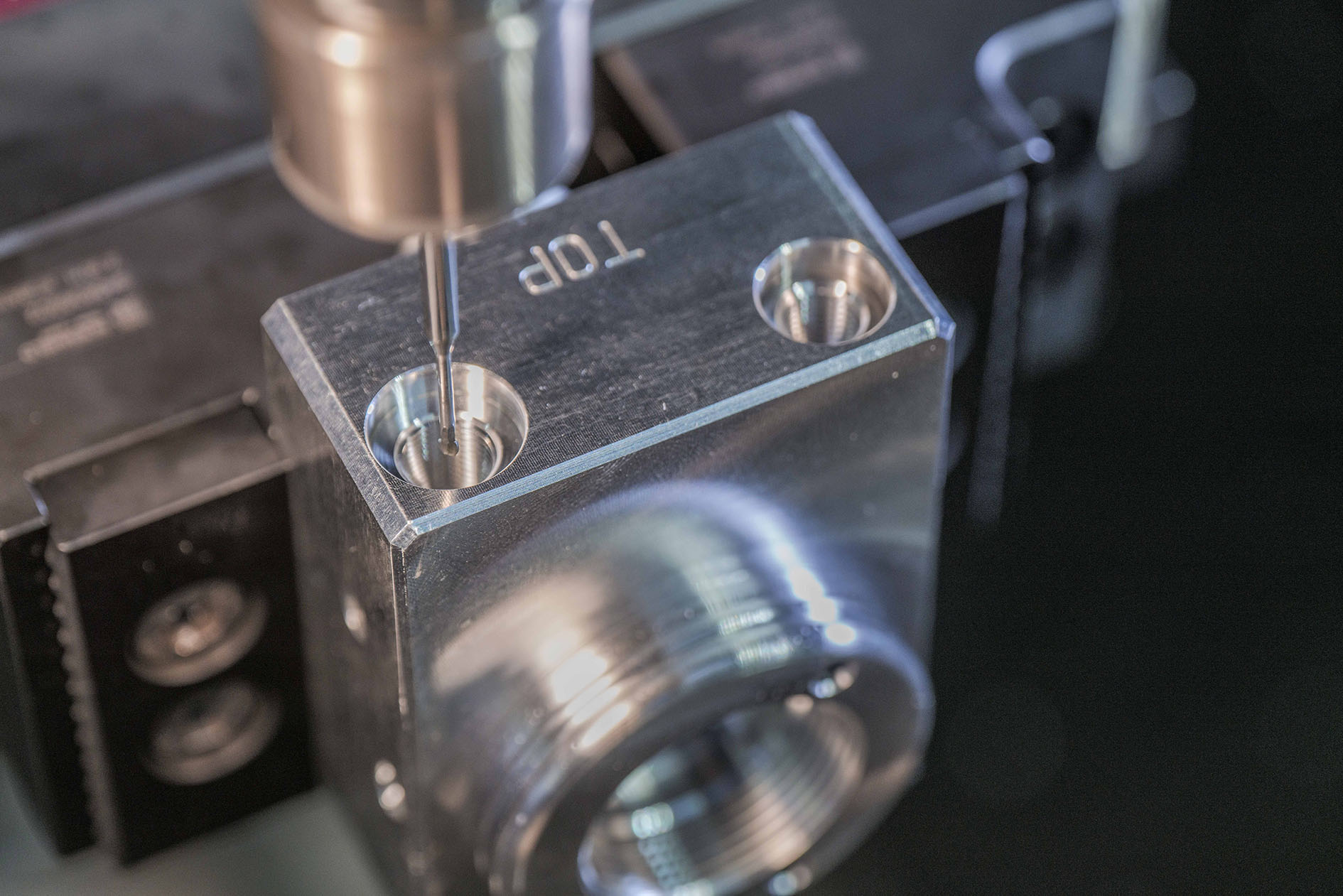

Der Bohrungsaustritt im zylindrischen Absatz mit Freistich wird in drei Schritten mit den spezialisierten Entgratwerkzeugen nachbearbeitet.

Foto: Kempf

Bei einer Auftragsmenge von etwa 15.000 Bauteilen im Jahr ist dies eine immense Herausforderung, für die eine automatisierte Lösung in Betracht gezogen wurde. Weigel & Schwarz wollte zugleich die eigene Produktivität und Prozesssicherheit erhöhen. Die Verantwortlichen entschieden sich, das Entgraten direkt in den Zerspanungs- bzw. Fertigungsprozess zu integrieren. Es folgten Versuche mit diversen Werkzeuglösungen, die sich alle als nicht zielführend herausstellten. Eine manuelle Bearbeitung war weiterhin nötig.

Mit nur drei Entgratlösungen zur gratfreien Fertigung

Nach der Kontaktaufnahme zu Marcus Schneider, Außenvertriebstechniker der Firma Kempf aus Reichenbach an der Fils, nahm das Vorhaben wieder Fahrt auf. Seit der Gründung im Jahr 1962 bietet der Spezialist innovative Werkzeuge und umfassendes Know-how für die Metallzerspanung an. Mit dem Portfolio aus Sonder- und Entgratwerkzeugen, PKD- & CBN-Werkzeugen, Bohr- & Fräswerkzeugen, Dreh- & Stechwerkzeugen sowie Glattwalzwerkzeugen wird der gesamte Bereich der Metallverarbeitung abgedeckt.

Zunächst wurde dort die Fertigung der Alu-Bauteile gesamtheitlich betrachtet und unter Einbeziehung der bereits vorhandenen Abläufe eine Entgratstrategie entwickelt. „Bei der Auswahl der geeigneten Werkzeuge spielt es immer eine Rolle, warum und wie die Grate entstehen und wo/wie diese im Bauteil liegen“, betont Schneider. „Also beispielsweise ob die Grate in eine Hauptbohrung ragen oder diese von der Hauptbohrung in eine Querbohrung gedrückt werden.“ Auch Schnittparameter und die Reihenfolge der eingesetzten Werkzeuge spielen eine wichtige Rolle, um eine implementierbare Strategie zu entwickeln.

Linker Ausbruch auf der Bodenfläche: eine Tieflochbohrung schneidet halboffen diesen Bereich. Mit dem HSD-Entgratwerkzeug wird diese durch die Tieflochbohrung prozesssicher entgratet.

Foto: Kempf

Bei dem Pumpkolbengehäuse gab es unter anderem mehrere geometrisch bedingte Herausforderungen: zwei Tieflochbohrungen treffen unter einem definierten, nicht rechten Winkel auf jeweils eine Bohrung mit dem Bohrungsverhältnis 1:1 auf unterschiedlichen Ebenen. Eine Querbohrung trifft rechtwinklig auf eine Hauptbohrung im Bohrungsverhältnis 1:2 (Querbohrung zu Hauptbohrung) an der Schneidenecke zur Bohrspitze. Eine weitere Querbohrung trifft rechtwinklig auf eine Gewindebohrung im Bohrungsverhältnis etwa 1:2 (Querbohrung zu Hauptbohrung). Darüber hinaus schneidet eine weitere Tieflochbohrung zwei Gewindebohrungen außerhalb der Bohrungsachsen und dazwischen „halboffen“ den Boden einer zylindrischen Bohrung. Die Voraussetzung dabei ist immer: alle Konturen und Verschneidungen müssen absolut gratfrei sein, da sich kein Grat lösen und ins hydraulische System gelangen darf.

Unter Berücksichtigung der gegebenen Bearbeitungsabläufe und Spannsituationen wurden daraufhin die Entgratwerkzeuge und -strategien ausgewählt, die in wenigen Wochen eine serienreife Komplettfertigung erlaubten. Die Bauteile kommen nun wie gewünscht absolut gratfrei direkt von der Maschine. Markus Götzelmann, Technischer Innenvertriebsmitarbeiter der Firma Kempf, legte anhand der Zeichnungen und 3D-Modelle die entsprechenden Werkzeuge aus. „Es waren hierfür lediglich drei Entgratlösungen notwendig, sodass sich auch die Werkzeugwechselzeiten absolut in Grenzen halten“, berichtet Lana Wolni.

Mit nur drei Werkzeugtypen zu hoher Qualität

Zu den drei ausgewählten Entgratwerkzeug-Typen gehört das „Back-Burr Cutter & Path“-Entgratsystem, bestehend aus einem Kugelfräser („Lollipop“) mit einem Freiheitsgrad von 290° und einem Pfad (NC-Datensatz) zum Abfahren der Kontur zum sekundärgratfreien Entgraten auf der CNC-Maschine. Der optimale Schnittwinkel wird durch den vom Anbieter bereitgestellten NC-Datensatz für jeden einzelnen Koordinatenpunkt schon im Vorfeld berechnet. Das sorgt dafür, dass der Fräser den Eingriffspunkt an der Schneide während der Bearbeitung versetzen kann – somit wird die gesamte Schneide ausgenutzt und nicht nur punktuell abgenutzt. Diese Optimierung verhindert den vorzeitigen Werkzeugverschleiß und verlängert die Lebensdauer des Fräsers erheblich.

Als zweite Werkzeuglösung kommt ein HSD-Werkzeug „High Speed Deburring“ (HSD)-Werkzeug zum Einsatz. Das Tool wird mit IK-Druck von 6–8 bar beaufschlagt, der die Schneiden am Werkzeugkopf ansteuert, sodass diese an den gewünschten Stellen im Bauteil ausklappen. Der IK-Druck sorgt zudem dafür, dass die Schneiden in alle Vertiefungen, wie Querbohrungen und Nuten, greifen und den Grat sehr prozesssicher entfernen.

Spezialität: Keramikfaser-Bürsten

Als dritter Werkzeugtyp werden zwei Keramikfaser-Bürsten eingesetzt, um die Komplettentgratung des Bauteils zu garantieren. Die hochwertigen Bürsten bestehen aus einzelnen Keramikfasern, die wiederum einen 80-prozentigen Anteil technischer Keramik (Al2O3-Aluminiumoxid) enthalten und nur 20 % Bindeanteil aufweisen. Diese Keramik eignet sich immer dann, wenn Werkstücke ein besonderes Oberflächenfinish benötigen. Oder wenn – wie in diesem Fall – keine Anhaftung stattfinden darf, die sich im späteren Ölkreislauf wieder lösen könnte. Die Oxidkeramik besitzt darüber hinaus eine hohe Härte (härter als Stahl), ist jedoch gleichzeitig so flexibel, dass sie sich der Werkstückoberfläche anpasst und somit eine gleichmäßige Schleifwirkung entsteht. Als letztes Werkzeug kommt eine zweite Keramikfaser-Bürste am Bohrungsaustritt im zylindrischen Absatz zum Einsatz. Ein kleiner Restgrat, der dort nach dem Bearbeiten entsteht, wird mit einer kleinen Oberflächenbürste rückstandslos entfernt.

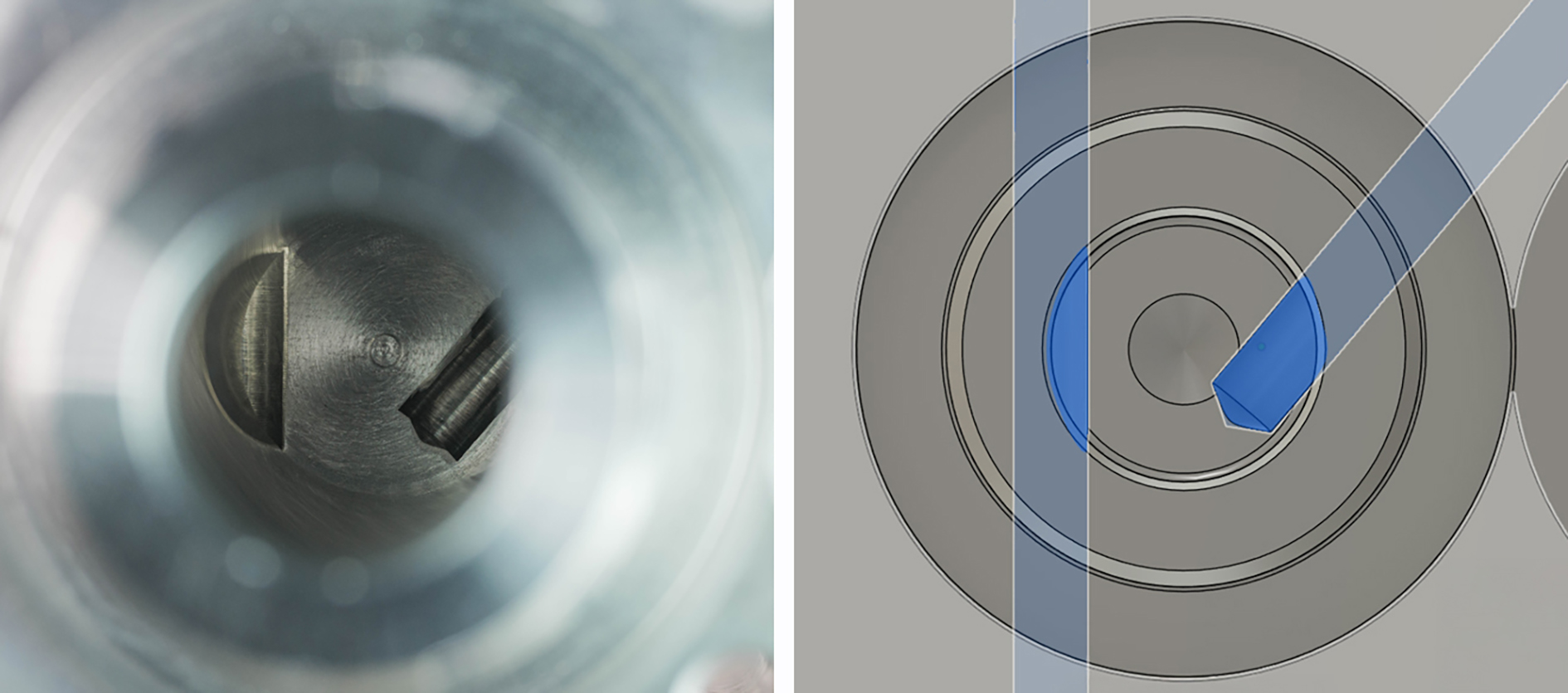

Rechter Ausbruch am Bohrungsgrund: die Tieflochbohrung endet halboffen in der Bodenfläche und im Freistich entsteht ein Grat, der nur durch die Keramikfaser-Bürste vom Typ „BÜCHA127M“ entgratet werden kann. Unter Drehzahl spreizen sich bei diesem Bürsten-Typ die einzelnen Fasern durch die Fliehkraft auf.

Foto: Kempf

Die Oxidkeramik vereint besondere Eigenschaften: Sie ist sehr hitzebeständig, formstabil und bei Entgrat-/Polierarbeiten sehr verschleißfest. Eine weiteres Merkmal ist, dass sich die einzelnen Keramikfasern nach dem Bearbeiten immer wieder in ihre Ursprungsform zurückstellen. Deshalb wird dieser Werkzeugtyp auch gerne als „Cross-Hole Bürste“ zum Entgraten von (Quer-) Bohrungen herangezogen. Bei etwa 6.000 U/min spreizen sich die Fasern durch die Fliehkraft auf und entfernen so auch kleine Grate in Freistichen, die sonst in tieferen Geometrien nicht erreicht werden können.

Mit dieser Werkzeugkombination konnten alle kritischen Querbohrungen prozesssicher und vollständig entgratet werden. Alle Arbeitsschritte laufen nun direkt in der Maschine ab – ohne zusätzliche manuelle Nacharbeit, sodass das CNC-Zentrum seither auch in der mannlosen zweiten Geisterschicht betrieben wird, ohne sich um die Qualität sorgen zu müssen.

Ergebnis: Reproduzierbare Qualität ohne Nacharbeit Made in Germany

Die Resultate sprechen für sich: Seit Einführung der Werkzeuge liefert Weigel & Schwarz die Alu-Bauteile in gleichbleibender, absolut gratfreier Qualität. Bei der 100-%-Prüfung durch die Qualitätssicherung gab es seither kein Teil, das die Anforderungen nicht erfüllte. „Mit dem Block in dieser Super-Qualität gehen wir direkt in unsere Montage“, unterstreicht Alexander Schul, Produktmanager bei der Roemheld-Gruppe. Für Weigel & Schwarz bedeutet dies, dass die Bauteile seither prozesssicher und mit einer hohen Wiederholgenauigkeit hergestellt werden können. Zudem besteht nun die Möglichkeit der 24/7-Komplettfertigung, was in der Serienfertigung dieser Bauteile einen erheblichen wirtschaftlichen Vorteil darstellt und eine hohe Effizienz garantiert.

Das gratfrei gefertigte Bauteil und dahinter – bereits fertig montiert, aber noch unlackiert – die komplette Fußpumpe „Made in Germany“.

Foto: Kempf

Fazit: Auch in etablierten Fertigungsprozessen steckt viel Optimierungspotenzial. Durch die Integration der Entgratung in den CNC-Prozess können in Wetzlar die Qualität gesteigert, die Prozesssicherheit erhöht und gleichzeitig Ressourcen im Betrieb effizienter eingesetzt werden. Die Kombination aus dieser Präzisionstechnik, den sicherheitskritischen Anforderungen bei Roemheld und den Werkzeuglösungen von Kempf garantiert eine prozesssichere, gratfreie Fertigung. Dies schafft nicht nur technische Vorteile, sondern stärkt zugleich den Anspruch, komplexe und hochpräzise Komponenten wettbewerbsfähig in Deutschland herzustellen – ganz im Sinne von „Made in Germany“.

Das könnte Sie auch interessieren:

Die Herausforderung „bleifreies Messing“ wird ganz einfach zerspanbar

Werkzeuge für die effiziente Aluminiumzerspanung

Hohes Zeitspanvolumen für eine überzeugende Manövrierfähigkeit

Theo Drechsel arbeitet für die Agentur 4marcom + PR! in Unterschleißheim. Foto: Autor