Die Zukunft der Mobilität liegt in der Photonik

Das Fahrzeug der Zukunft fährt autonom, elektrisch und emissionsarm. Die Photonik ist ein Key-Enabler dieser Entwicklung – wie die Exponate der Messe Laser in München demonstrieren. Im Fokus steht dort auch der weltweit erste blaue Diodenlaser mit 3 Kilowatt CW-Ausgangsleistung.

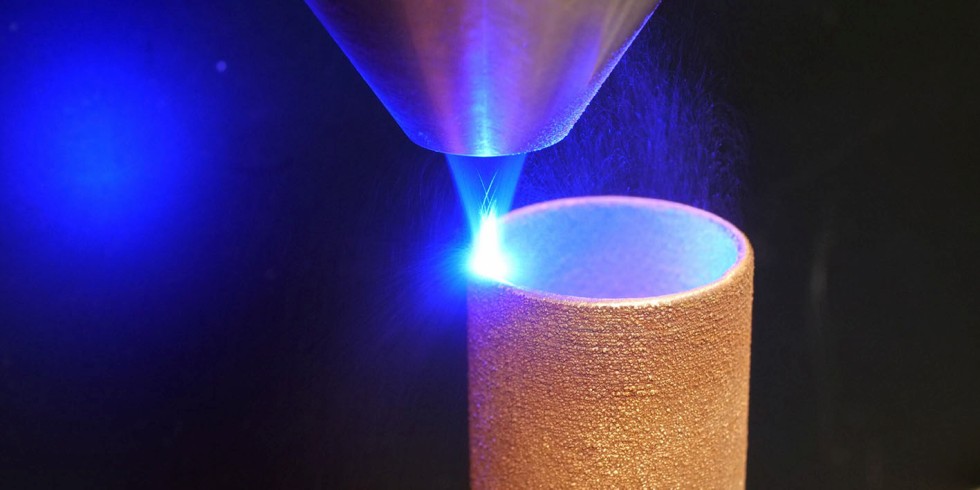

Die Additive Fertigung von Kupferbauteilen ist seit Kurzem unter dem Einsatz blauer Diodenlaser möglich. Dies und weitere Innovationen sind am Messestand von Laserline in München zu sehen.

Foto: Laserline

Bis 2030 sind zum Ausbau der Kapazitäten für die E-Mobilität – in zwölf Ländern Europas – fast 40 Zellfabriken mit 1200 Gigawattstunden Gesamtkapazität geplant. Auch Fabriken für Brennstoffzellen mit dem Energieträger Wasserstoff sind aktuell im Bau. Die Photonik macht derartige Entwicklungen überhaupt erst möglich: Sie gestattet die effiziente Fertigung von Batterien, Brennstoffzellen und E-Motoren, ist Garant für effektiven Leichtbau und gewährleistet die Sicherheit beim automatisierten Fahren.

Messe Laser World of Photonics zeigt die Trends

Führende Akteure der photonisch getriebenen Transformation treffen sich vom 26. bis zum 29. April 2022 zur „Laser World of Photonics“ auf dem Münchener Messegelände. Die Weltleitmesse für Komponenten, Systeme und Anwendungen der Photonik hat sich bereits seit dem Jahr 1973 bewährt und kombiniert Forschung, Technologie und Anwendung. Sie wird im Rahmenprogramm unter anderem begleitet vom „World of Photonics Congress“, der Sonderschau „Photons in Production“ sowie einem „Career Center“.

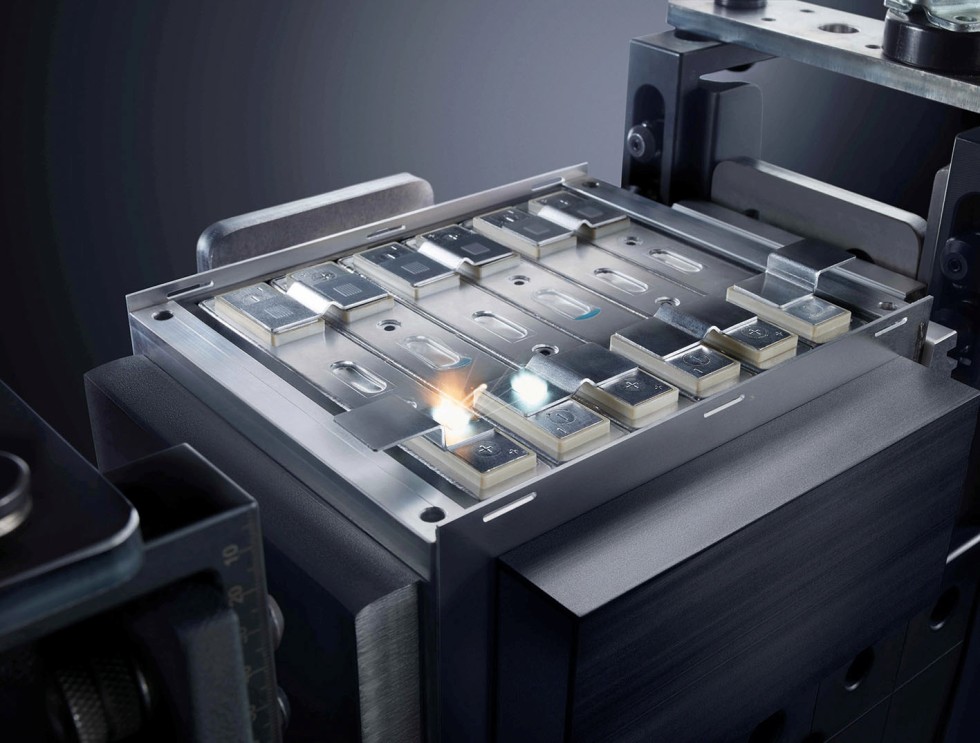

Bei der letzten Austragung vor der Corona-Pandemie trafen 1325 Aussteller aus 40 Ländern auf 34.000 Fachbesucher. Die Ausstellerfirmen setzen dabei stets wichtige Impulse für die E-Mobil-Produktion: So werden die Bipolarplatten, aus denen Brennstoffzellen-Stacks aufgebaut sind, mit Laserverfahren verschweißt und in Form gebracht. Wieder andere Firmen treiben das Prozessmonitoring voran, während die Teams diverser Institute der Fraunhofer-Gesellschaft die Verfahren an sich weiterentwickeln.

Laserverfahren und Photonik spielen in allen Innovationsfeldern der E-Mobilität eine zentrale Rolle Die Messe „Laser“ in München zeigt die aktuellen Trends.

Foto: Trumpf

Da sich der Energie-Eintrag im Prozess präzise steuern lässt, sorgen Laser für saubere Schnittkanten und Schweißnähte bei minimaler mechanischer und thermischer Belastung der umliegenden Bereiche. Zugleich erlauben sie effizientere und damit kostensenkende Prozesse. Das breite Repertoire photonischer Lösungen zeigt sich zudem beim Schneiden und Fügen weiterer Werkstoffarten – neuerdings auch von Kupfer, einem reflektierenden Buntmetall. Zugleich sorgt die Photonik für zentrale Impulse im fertigungstechnischen Umgang mit faserverstärkten Kunststoffen.

Blauer Diodenlaser mit deutlich höherer CW-Ausgangsleistung

Einer der hervorzuhebenden Aussteller ist die Firma Laserline: Der Messeauftritt auf der Laser World of Photonics 2022 steht ganz im Zeichen technologischer Innovation. Vorgestellt wird der weltweit erste blaue Diodenlaser mit 3 Kilowatt CW (Continuous Wave)-Ausgangsleistung.

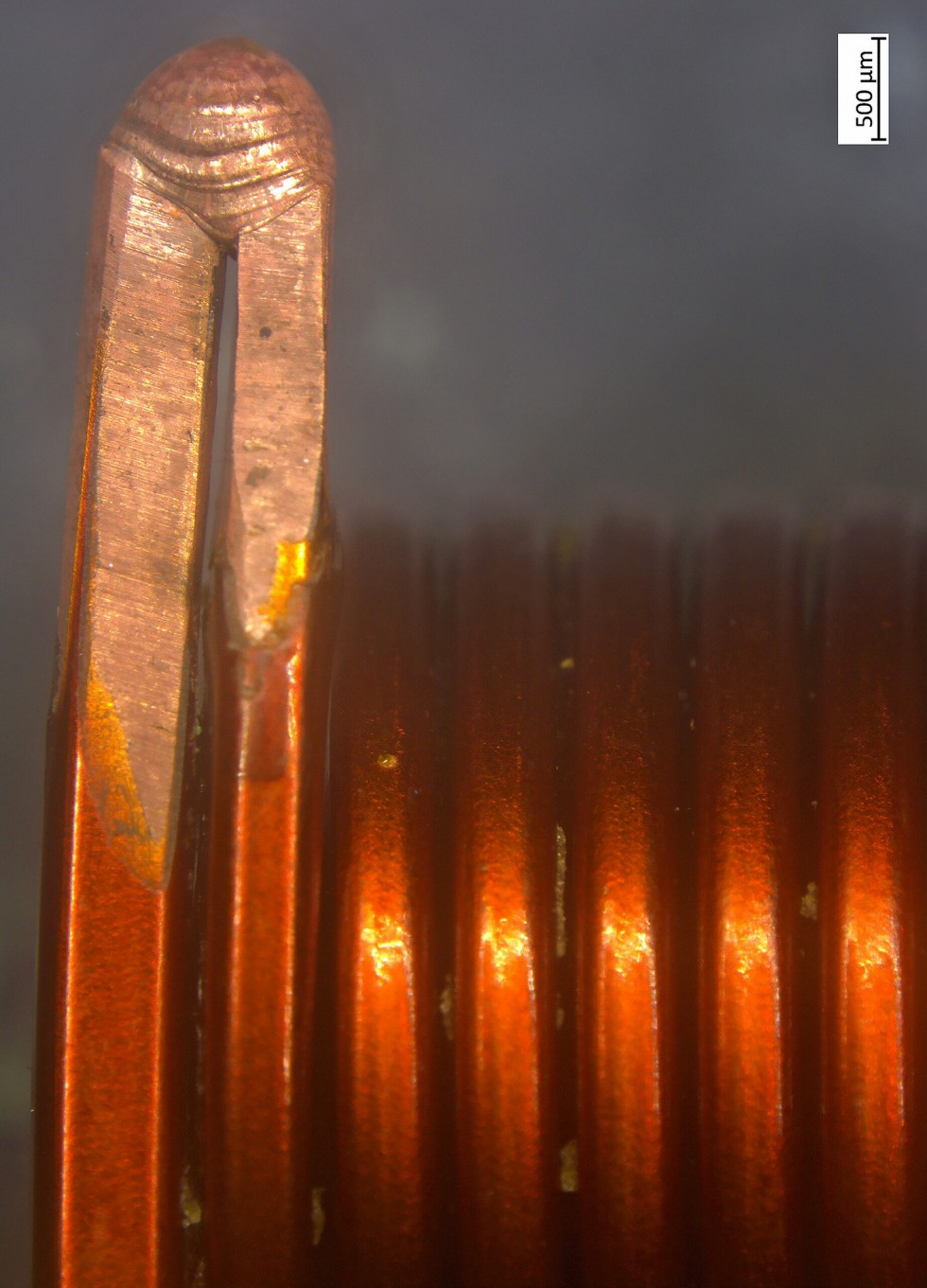

Die Schweißung großer Kupfer-Hairpins (9,9 mm²) ist mit Hilfe blauer Diodenlaser, die eine höhere Leistung als bisher bieten, inzwischen möglich.

Foto: Laserline

Konzipiert insbesondere für Schweißen, Beschichten und Additive Manufacturing von Kupferbauteilen, markiert der blaue Diodenlaser einen weiteren Meilenstein in der Leistungsentwicklung derartiger Laser. Zweites Schwerpunktthema des Messeauftritts ist eine neue „High Power Cladding“-Lösung auf Basis eines 45-Kilowatt-IR (Infrarot)-Diodenlasers. Sie wurde in Kooperation mit dem Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden entwickelt und soll die industrielle Beschichtung verschleiß- sowie korrosionsgefährdeter Bauteile optimieren.

Laserline wurde 1997 in Mülheim-Kärlich nahe Koblenz gegründet. Als international führender Hersteller von Diodenlasern für die industrielle Materialbearbeitung ist das Unternehmen mittlerweile zum Inbegriff dieser innovativen Technologie avanciert und blickt auf mehr als 25 Jahre Firmengeschichte zurück. Weltweit sind aktuell mehr als 5.000 Hochleistungsdiodenlaser des Unternehmens im Einsatz und stellen in unterschiedlichsten Prozessen und Anwendungen ihre Leistungsfähigkeit unter Beweis. Laserline beschäftigt derzeit rund 350 Mitarbeiter und verfügt über internationale Niederlassungen in den USA, Mexiko, Brasilien, Japan, China, Südkorea und Indien sowie Vertretungen in Europa (Frankreich, Großbritannien, Italien) und im asiatisch-pazifischem Raum (Australien, Taiwan).

Der Kooperationspartner, das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden, entwickelt komplexe Systemlösungen in der Laser- und Werkstofftechnik. Der „Ideentreiber“ möchte Anwendungen mit Lasernutzung, funktionalisierten Oberflächen sowie Werkstoff- und Prozessinnovationen im Markt bekannt machen – von einfach integrierbaren Individuallösungen über kosteneffiziente Mittelstandslösungen bis hin zu industrietauglichen Komplettlösungen. Die Forschungsschwerpunkte liegen in den Branchen Luft- und Raumfahrt, Energie- und Umwelttechnik, Automobilindustrie, Medizintechnik, Maschinen- und Werkzeugbau, Elektrotechnik und Mikroelektronik sowie Photonik und Optik. In den fünf Zukunfts- und Innovationsfeldern Batterietechnik, Wasserstofftechnologie, Oberflächenfunktionalisierung, Photonische Produktionssysteme und Additive Fertigung wird die Basis für die technologischen Antworten von morgen geschaffen.

Effektivere und energieeffizientere Kupferbearbeitung

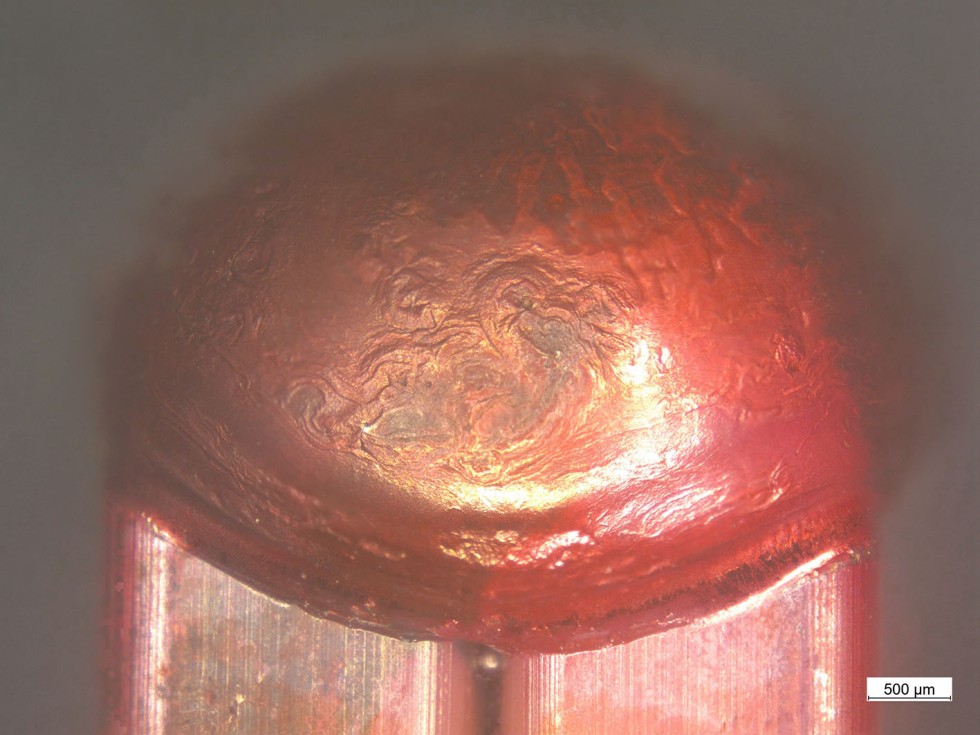

Detailansicht der Schweißung: Hairpins sind unverzichtbare Komponenten für die E-Mobilität. Da sie vor ihrer Montage in das Blechpaket des Stators Haarnadeln ähneln, werden sie Hairpins genannt.

Foto: Laserline

Nachdem Laserline 2019 den weltweit ersten blauen CW-Diodenlaser mit bis zu 1 Kilowatt CW-Ausgangsleistung präsentieren und die Leistung schon ein Jahr später auf 2 Kilowatt steigern konnte, verkörpert der in München gezeigte blaue 3-Kilowatt-Diodenlaser die bis dato höchste Leistungsklasse von Industrielasern im blauen Wellenlängenspektrum. Der neue Laser agiert wie schon die 1- und 2-Kilowatt-Laserline-Diodenlaser mit einer Wellenlänge um 445 Nanometer. Dieser Spektralbereich wird von Buntmetallen wie Kupfer und Gold deutlich besser absorbiert als Infrarotstrahlung, was unter anderem ein oberflächennahes Wärmeleitschweißen dünner Kupferbauteile sowie insgesamt energieeffizientere und klimafreundlichere Bearbeitungsprozesse erst möglich macht.

Die Steigerung der CW-Ausgangsleistung auf 3 Kilowatt erschließt jetzt zusätzliche Anwendungsoptionen. Bei Füge- und Beschichtungsprozessen lassen sich weitaus schnellere Schweißungen und höhere Auftragsraten erreichen. Beim Tiefschweißen elektrischer Leiter – beispielsweise Kupfer-Hairpins – können bei moderatem Wärmeeintrag auch größere Querschnitte allein mit blauen Lasern bewältigt werden. Ein kleiner Exkurs: „Hairpins“ stehen als wichtige Komponenten für die E-Mobilität derzeit besonders im Fokus. Um E-Maschinen leistungsfähiger zu machen, kommen (nicht nur) bei Elektroautos Motoren zum Einsatz, bei denen die Drähte der Statorwicklungen nicht rund, sondern rechteckig sind. Dies erlaubt es, die Drähte dichter zu packen. Da diese Drähte gebogen sind und vor ihrer Montage in das Blechpaket des Stators Haarnadeln ähneln, werden sie Hairpins genannt. Zum Beispiel mittels Laserschweißen lassen sie sich dann in einem vorgegebenen Schema kontaktieren.

Doch dies ist nur eine Anwendung von vielen: Wo weiterhin hybride Fügelösungen mit blauen und infraroten Lasern erforderlich sind, wird mit Hilfe der neuen blauen CW-Diodenlaser weniger Infrarotenergie benötigt als in der Vergangenheit. Dieser Umstand optimiert die Betriebskosten und die CO2-Bilanz der Anwendungen spürbar. Darüber hinaus wird durch die neue Laserleistungsklasse eine effizientere Additive Fertigung großer und volumenreicher Kupferbauteile möglich. Am Laserline-Stand werden diese neuen Anwendungsmöglichkeiten ausführlich erläutert und durch verschiedene Schweiß- und Beschichtungsmuster demonstriert.

Cladding mit hoher Laserleistung: bessere Auftragsraten – größere Stückzahlen

Die zur Messe präsentierte High-Power-Cladding-Lösung stellt die nächste Ausbaustufe eines Auftragschweißverfahrens dar. Vom Fraunhofer IWS wurde das Verfahren bereits erfolgreich unter Einsatz von Laserline-IR-Diodenlasern mit 20 Kilowatt Ausgangsleistung umgesetzt. Teilweise wurden dabei sogar die Auftragsraten im „PTA“ (Plasma Transferred Arc)-Cladding übertroffen. Als erstes Verfahren seiner Art ermöglicht es eine serientaugliche und kostengünstige Realisierung von Verschleiß- und Korrosionsschutzbeschichtungen bei Großbauteilen – wie etwa Kraftwerks-Komponenten – aber auch bei Bremsscheiben, Hydraulikzylindern oder Gleitlagern.

Der Einstieg in die Nutzung einer höheren Diodenlaser-Leistungsklasse mit bis zu 45 Kilowatt Ausgangsleistung steigert die Effizienz und Produktivität des Verfahrens zusätzlich und macht bei reduzierten Prozesskosten höhere Auftragsraten möglich. Die Lösung und ihre Pluspunkte werden am Messestand durch einen 45 Kilowatt-IR-Diodenlaser, Videos und animierte Darstellungen pulverbasierter Laserauftragschweißprozesse – sowie Muster beschichteter Bauteile –verständlich gemacht. Interessenten finden Laserline in Halle A5, Stand 305. Nähere Informationen zur High-Power-Cladding-Lösung und ihren Systemvoraussetzungen bietet auch das Fraunhofer IWS am Fraunhofer-Gemeinschaftsstand in Halle A6, Stand 441.

Das könnte Sie auch interessieren:

Technologiesprung durch grüne Laserstrahlung

Prozessstabiles Laserauftragschweißen mit Kohärenztomografie

Durchbruch bei additiv gefertigten Kupferbauteilen