Die Herausforderung „bleifreies Messing“ wird ganz einfach zerspanbar

Internationale Regularien begrenzen die Bleianteile in Kupferlegierungen. Jedoch: ohne Blei in diesem Werkstoff bilden sich bei der Herstellung von Bauteilen durch Zerspanung oft ellenlange (Wirr-)Späne. Passende Werkzeuge sorgen hier für Abhilfe.

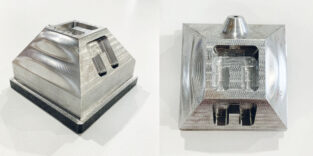

Bei den Tests im TechCenter zeigte sich, dass Standardwerkzeuge wie der im Bild gezeigte "Logiq6Turn" hervorragend im bleifreien Material funktionieren. Nur für eine Operation kam ein Sonderwerkzeug zum Einsatz.

Foto: Iscar

Die Reduzierung von Blei ist gut für Gesundheit und Natur, stellt Hersteller und Zerspaner aber vor große (oder besser gesagt: lange) Herausforderungen. Zusammen mit Experten der Wieland Gruppe haben sich die Werkzeugspezialisten von Iscar des Themas angenommen. Im TechCenter in Ettlingen erarbeiteten sie gemeinsam eine breite Palette an Bohrern, Fräsern, Dreh- und Stechwerkzeugen, mit denen sich bleifreies Messing problemlos zerspanen lässt.

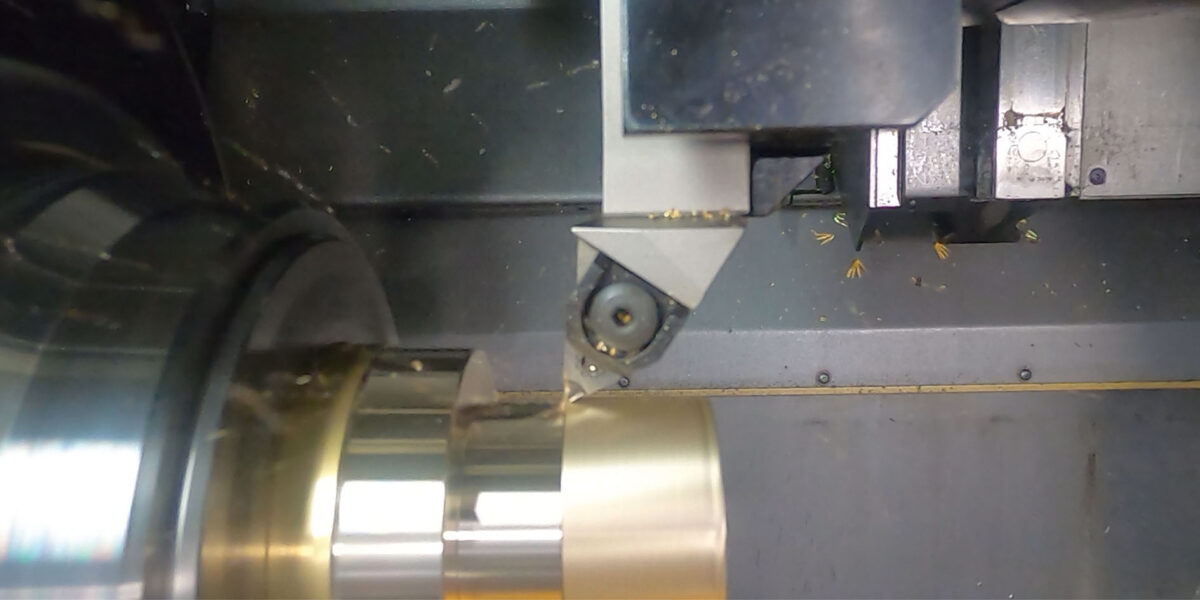

Die Experten von Iscar und Wieland „knobelten“ im TechCenter gemeinsam an den passenden Werkzeug-Lösungen für die Zerspanung von bleifreiem Messing.

Foto: Iscar

Viele Verordnungen erschweren den Umgang

Reach Annex 17, RoHS, DWD und ELV – zahlreiche internationale Regularien begrenzen den Bleigehalt in Kupferlegierungen. Bislang eingesetzte und bewährte Werkstoffe sind damit auf lange Sicht nur noch bedingt nutzbar. Dies bekam auch die Wieland-Gruppe zu spüren: 1820 aus einer Glockengießerei in Ulm hervorgegangen, ist das Unternehmen heute ein international agierender Anbieter von Kupferlegierungen, Halbfabrikaten aus Kupfer sowie von Komponenten- und Systemlösungen. Mit einem globalen Netz von mehr als 80 Produktionsstätten, Service- und Handelshäusern sowie rund 10.000 Mitarbeitenden bietet das Unternehmen ein breites Produkt-, Technologie- und Serviceportfolio. Vom Prototyp bis zur Serienfertigung entstehen Lösungen unter anderem für die Automotive-, Luft- und Raumfahrt-, Elektronik-, Kälte- und Klimatechnik-Branche.

Mit der „ecoline“-Serie hat Wieland eine Familie an bleifreien Produkten entwickelt, die bisherige Legierungen ersetzen sollen. Doch deren Zerspanung stellt neue Anforderungen, denn Blei verleiht in den bleihaltigen Messing-Legierungen spezifische Eigenschaften, verbessert zum Beispiel ihre Zerspanbarkeit und die Werkzeugstandzeit.

Geringer Bleigehalt = große Herausforderungen

Industriell wichtige Zerspanungs-Messinge enthalten beispielsweise zwischen 0,5 und 3,5 Prozent Blei in kleinen Partikeln als Spanbrecher. Das Element liegt im Materialgefüge in fein dispersen Partikeln vor. Je mehr Blei enthalten ist, umso besser lässt sich der Werkstoff bearbeiten. Blei sorgt für eine gewisse Schmierung beim Zerspanen und für kurze Späne. „Die Herausforderung besteht darin, diese Charakteristika auch bei Bleifreiheit sicherzustellen“, erklärt Angelos Tanios, Prozessingenieur bei Wieland.

Um diese Eigenschaften im bleifreien Messing verfügbar zu machen, setzt Wieland bei seinen ecoline-Legierungen – zum Beispiel eco SZ3 – Silizium und Phosphor ein. Die sich bildenden Phosphide sind in der Legierung ähnlich wie Bleipartikel verteilt und dienen als Sollbruchstellen für die Späne. Damit erreichen die neuen Werkstoffe eine sehr gute Zerspanbarkeit. Nichtsdestotrotz stellen bleiarme oder -freie Werkstoffe Herausforderungen an den Zerspanprozess, um die außerordentliche Performance bleihaltiger Werkstoffe zu erreichen. „Bei Tests beobachteten wir teilweise einen erhöhten Verschleiß an den Schneiden, und es bildeten sich stellenweis Grate an Bauteilen“, sagt Christian Erb, Application Engineer bei Wieland. „Kritisch ist auch, dass lange Späne entstehen können, die sich um Werkzeuge wickeln, den Prozessraum in der Maschine verstopfen und schließlich auch das Entfernen der Späne aus der Anlage erschweren.“

Der Weg zum geeigneten Tool: Probieren geht über studieren

Dem Team um Christian Erb und Angelos Tanios war klar, dass sich auch das bleifreie Material wirtschaftlich und prozesssicher bearbeiten lassen müsste – mit dem passenden Werkzeug. Deshalb wandten sie sich an ihren langjährigen Werkzeugpartner Iscar und schilderten Florian Schöffler, Beratung und Verkauf, sowie Anwendungstechniker Martin Staudacher das Thema. Da noch nicht viele Unternehmen mit dem neuen bleifreien Messing arbeiten, fehlten auch den Werkzeugspezialisten Erfahrungswerte für Empfehlungen. „Aber wir haben für solche Fälle ja ein ,Ass im Ärmel‘ – unser TechCenter in Ettlingen“, sagt Florian Schöffler.

Auf dem bestens ausgestatteten „Spielplatz für große Jungs“ werden einerseits die eigenen Produkte getestet. Andererseits löst die moderne Einrichtung vor allem auch die technischen Probleme der Kunden. „Also luden wir das Wieland-Team nach Ettlingen ein, um gemeinsam Lösungen auszuknobeln. Und Probieren geht ja erfahrungsgemäß über studieren“, sagt Martin Staudacher.

Die Zerspanungsaufgabe – und die Lösung

In der ecoline-Familie finden sich Legierungen mit ganz unterschiedlichen Eigenschaften, um die verschiedenen Anforderungen der Anwender abzubilden. Für die Versuche im TechCenter stellten die Materialexperten aus Ulm Drei-Meter-Stangenmaterial aus „eco SZ3“ (CuZn40SiP) in Durchmessern von 26 und 38 Millimetern zur Verfügung. „Wir haben uns für diese Legierung entschieden, weil sie in ihren Eigenschaften den weit verbreiteten Messingen CW614 und CW617 am nächsten kommt“, sagt Christian Erb. „So können wir einen breiten Anwendungsbereich abdecken.“

Bei bleihaltigem Material funktionieren in der Regel extrem scharfe Werkzeuge, etwa Alu-Geometrien, am besten. „In SZ3 führten aber genau diese Werkzeuge bei unseren Tests zu extrem langen Spänen“, sagt Werner Lederbogen, Arbeitsvorbereitung bei Wieland. „Wir wechselten deshalb auf weniger scharfe Stahlgeometrien mit Schutzfase. Das hat dann prima geklappt.“ Marco Huck, Application Engineer im TechCenter, ergänzt: „Besonders Schneidstoffe mit passendem C-Spanformer sowie einer sehr glatten und polierten Beschichtung erlauben einen guten Spanablauf.“

Die genutzten Werkzeuge mit Stahlgeometrie erzeugten schön geformte, kurze Späne, die sich leicht evakuieren lassen.

Foto: Iscar

Welches Coating genau sich schließlich als das Beste für bleifreie Werkstoffe erweisen wird, lasse sich erst sagen, wenn es bei einem konkreten Anwendungsfall auch um Standzeiten der Werkzeuge gehe.

Versuche auf Lang- und Kurzdrehmaschinen

Das 26er-Material sollte auf dem Langdreher zerspant werden. Um die typischen Bearbeitungen in der Industrie abzubilden, entstand ein Bauteil, das einem Anschlussstück nachempfunden ist – „in einem Rutsch“ und fast ausschließlich mit Standardwerkzeugen. Zum Ab- und Einstechen nutzte das TechCenter-Team den ressourcenschonenden „DoGrip“ mit einem nur einen Millimeter schmalen Schneideinsatz. Bohrungen setzten sie mit einem Vollhartmetall (VHM)-Bohrer („Soliddrill“) und mit Wechselkopfbohrern mit 32 und 4 Millimetern Durchmesser („Sumocham“). Beim Drehen und Vordrehen leisteten „Isoturn“-Werkzeuge mit F1M-Spanfomer gute Dienste.

Mit dem neuen dreischneidigen „Picco3Cut“ brachten sie Fasen ein und schlichteten die Innenkorrekturen. Schlüsselflächen frästen sie mit einem vierschneidigen VHM-Fräser in der verschleißfesten, TiAlN PVD-beschichteten Feinstkornsorte IC908. Das Gewinde mit 1,5er-Steigung schnitten die Zerspaner mit einem speziellen Gewindefräser mit ISO-Wendeschneidplatten (WSP).

Lediglich für den Formeinstich wurde ein Sonderwerkzeug genutzt: ein genau angepasster fünf-schneidiger Schneideinsatz mit eingelasertem Spanformer.

Foto: Iscar

Nur für den Formeinstich wurde ein Sonderwerkzeug genutzt: Dieser wurde mit einem genau angepassten fünfschneidigen „Penta 27“-Schneideinsatz mit eingelasertem Spanformer gesetzt. „Der gesamte Prozess von der Stange bis zum fertigen Teil dauert so nur rund zwei Minuten und bringt sehr gute Ergebnisse“, sagt Thomas Eiberle, Einrichter bei Wieland.

Gleitlagerbuchse dient als Musterbauteil

Das Material mit 38 Millimetern Durchmesser zerspanten die Tüftler auf einem Kurzdreher. Als Testobjekt entstand eine Gleitlagerbuchse, für die tatsächlich existierende Komponenten Modell standen. Das Stangenmaterial wurde mit dem neuen dreischneidigen „Quicktlock“ mit besonders stabiler Klemmung geschruppt. Zum Schlichten wurde eine positive Wendeschneidplatte mit sechs 55-Grad-Schneiden genutzt. Ein vier-schneidiger VHM-Fräser setzte die Schlüsselflächen. Mit einem passenden Bohrer mit 32 Millimetern Durchmesser brachte das Team eine Stirnbohrung ein und drehte sie mit einer „Whisperline“-Bohrstange aus.

„Bei der erfolgreichen Bearbeitung auf dieser Maschine unterstütze zudem das Schnellwechselsystem ,Varia-VX‘ unseres Partners EWS, das die Rüstzeit reduziert und das Drehmoment sicher überträgt. Dazu kommt ein kollisionsoptimierter Werkzeugadapter unseres Partners Hainbuch, mit dem wir ganz nah ans Futter fahren können“, erklärt Jörg Huber, Application Engineer im TechCenter.

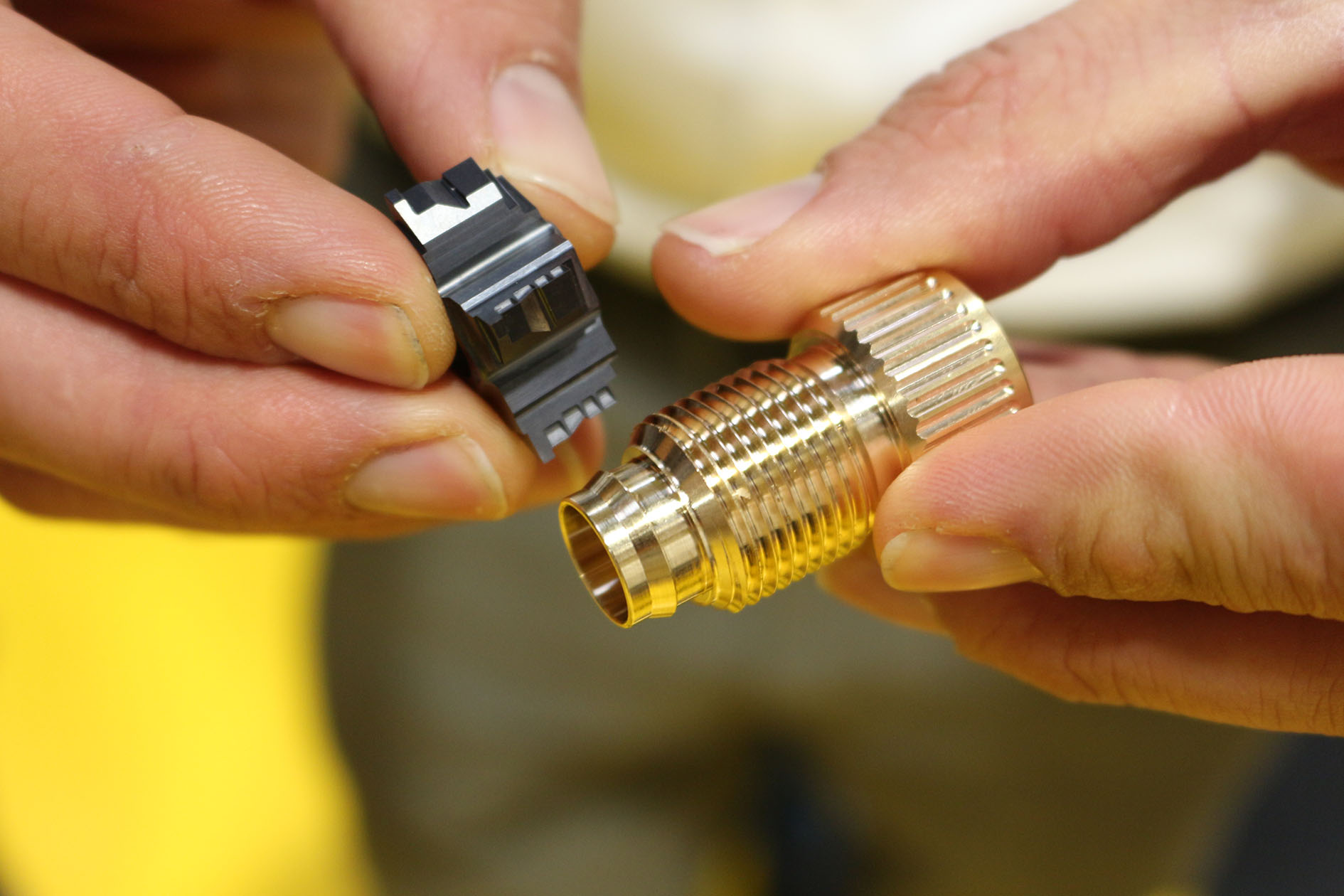

Das Resümee der Versuche lautet: Mit Standardwerkzeugen der Spezialisten aus Ettlingen lässt sich auch bleifreies Messing problemlos zerspanen.

Foto: Iscar

Das Werkzeug macht den Unterschied

Die Testergebnisse auf beiden Anlagen überzeugten. Mit den eingesetzten Werkzeugen kann das Expertenteam die Bauteile sowohl auf dem Lang- wie auf dem Kurzdreher prozesssicher und in einem Zug herstellen. „Wir haben durchgehend schöne kurze Späne erzielt und die Oberflächenqualität stimmt auch“, sagt Christian Erb zufrieden. Angelos Tanios bringt die Erkenntnisse auf den Punkt: „Mit dem passenden Werkzeug lässt sich eben auch bleifreies Material problemlos zerspanen.“

Das könnte Sie auch interessieren:

Werkzeuge für die effiziente Aluminiumzerspanung

Hohes Zeitspanvolumen für eine überzeugende Manövrierfähigkeit