Kurzer, digitaler Prozess für den entscheidenden Wettbewerbsvorteil

Der renommierte Lohnfertiger Nagy sichert seinen Vorsprung vor der Konkurrenz durch die vollständige Digitalisierung im Shopfloor ab. Eine moderne „Informationszentrale“ verwaltet Werkzeugdaten, NC-Codes und Auftragsinformationen, reichert die Daten an und versorgt bedarfsgerecht die Zielsysteme wie Voreinstellgerät und CNC-Maschinen.

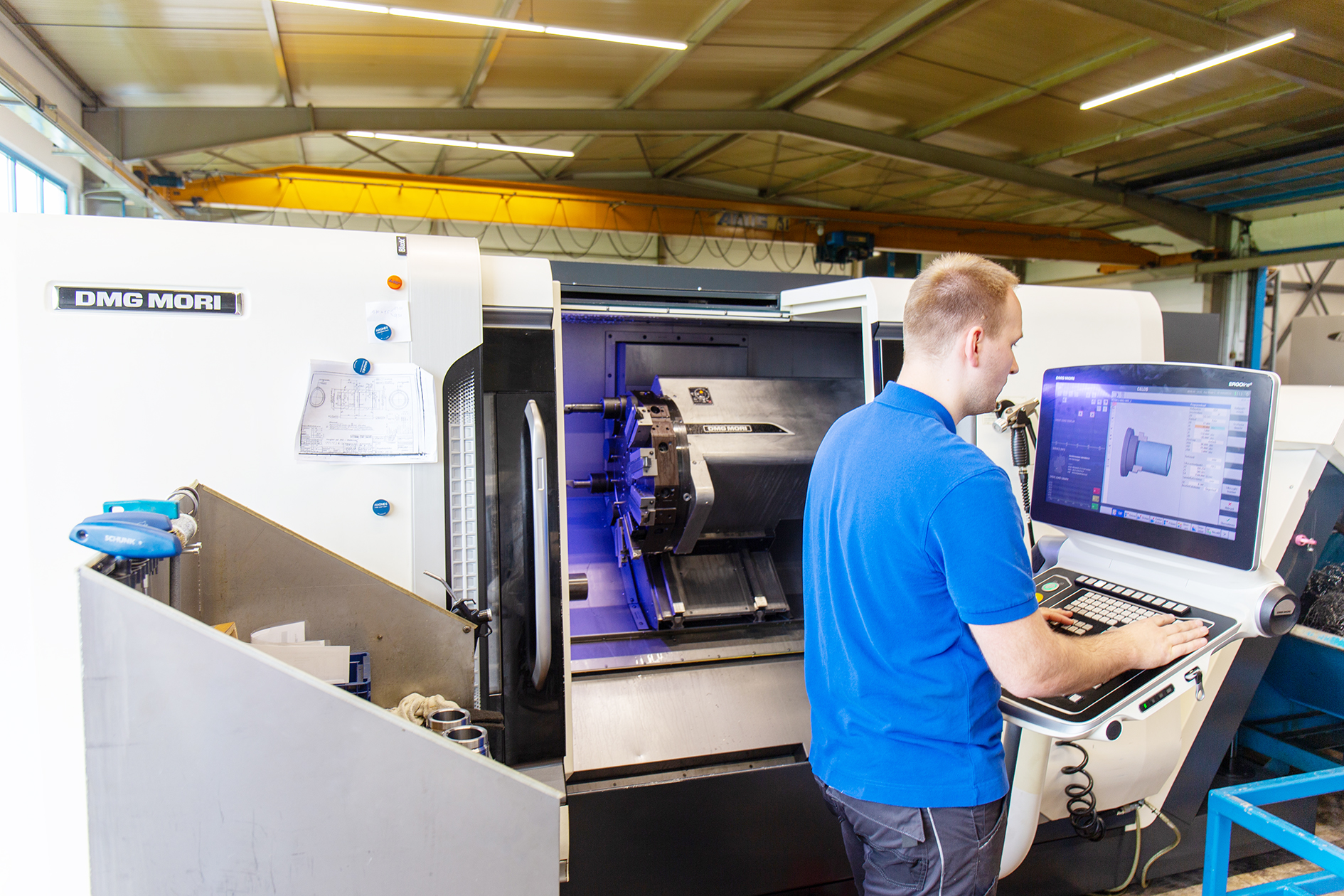

Bearbeitungssituation: Ein attraktives Arbeitsumfeld auch für die „Generation Z“ bietet der Fertigungsdienstleister Nagy dank seiner umfassenden Digitalisierungsstrategie.

Foto: Coscom

Der Ort Lauffen am Neckar ist dafür bekannt, dass er mit 585 Hektar bestockter Rebfläche die Gemeinde mit dem intensivsten Weinbau in Württemberg ist. Trotz der idyllischen Lage ist die große Herausforderung – gerade in der Stuttgarter Peripherie – der umkämpfte Arbeitsmarkt. Dies gilt insbesondere für mittelständische Unternehmen wie die Nagy CNC-Fertigungstechnik. Global Player Unternehmen der Region fegen den Markt leer. Dabei kann es an den hochmodern ausgestatteten Arbeitsplätzen bei Nagy nicht liegen. Dank der durchgängigen „ECO“-Plattform von Coscom für die Fertigungssteuerung wird Ergonomie bei der Arbeit auf bestem Niveau geboten.

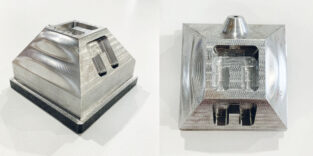

Highlight: Lohnfertigung für schwierige Aufgabenstellungen

Mit 20 Mitarbeitenden zählt der Spezialist für CNC-Drehen und CNC-Fräsen zu den kleineren, wenngleich hoch innovativen Betrieben. Die besondere Stärke liegt im Drehen bis zu einer Länge von 6000 mm und im Fräsen bis zu 4500 mm – und das auch von anspruchsvollen Materialien wie schwer zerspanbaren Cr-Ni- oder Kryo-Stählen. Seit 1998 ist man nach DIN EN ISO 9002:1994 beziehungsweise nach DIN ISO EN 9001:2008 zertifiziert.

Der Unternehmensgründer und geschäftsführende Gesellschafter Emmerich Nagy hat nahezu die komplette Shopfloor-IT (Informationstechnik)-Prozesslösung aus dem Hause Coscom aus Ebersberg bei München im Einsatz. Vor vielen Jahren schon wurde die Forderung ausgegeben: „Durchgängige Digitalisierung vom ERP-System bis an die Maschine!“ Nagy erläutert: „Von der Auftragslage her könnten wir leicht den Produktionsausstoß verdoppeln. Jedoch fehlen uns die Mitarbeiter.“

Wirtschaftliche Merhrmaschinenbedienung: Such-, Neben- und Leerlaufzeiten werden bei Nagy inzwischen nachhaltig reduziert. Ein positiver Effekt ist auch die höhere Produktivität dank der Rüstvermeidungsstrategie. Foto; Coscom

Das Teilespektrum, übrigens nur aus dem allgemeinen Maschinenbau kommend, reicht von Losgröße 1 bis zu kleinen und mittleren Seriengrößen im Bereich von 25 bis zu 1.000 Stück im Jahr. Losgröße 1 bedeutet: Es gibt keinen Serienanlauf und Fehler dürfen in Produktion zu keinem Zeitpunkt auftreten. Insgesamt stehen für die Teileproduktion 20 Maschinen im Dienst. Es wird dabei die Strategie der Mehrmaschinenbedienung verfolgt: Zum Beispiel sind mehrere CNC-Drehmaschinen einander gegenüber aufgestellt sind. So kann ein Mitarbeiter zwei Maschinen gleichzeitig bedienen

Informationen genau zugeschnitten für jeden Empfänger

Die moderne Software-Lösung besteht aus den Modulen „ProfiCAM VM“, „ToolDirctor VM“ und „FactoryDirector VM“. Sie kommuniziert mit dem ERP (Enterprise Resource Planning)-System „Gewatec“, der NC-Code Simulation „Vericut“, dem Lagerliftsystem von Hänel, dem Werkzeugeinstellsystem von Zoller und den diversen CNC-Maschinen. Die ECO-Plattform verwaltet Werkzeugdaten, Fertigungsinformationen und Arbeitspapiere, reichert diese intelligent an und tauscht über innovative Kommunikationstechnologien mit den assoziierten Systemen wie ERP, CAD/CAM, CNC-Maschinen, Messgeräten, Werkzeugschränken und Voreinstellgeräten bedarfsgerecht die Daten aus.

Für die 100-Prozent-Absicherung im Shopfloor ist bei Nagy die ECO-System-Plattform des Anbieters Coscom im Einsatz: Sie vernetzt das ERP-Systm „Gewatec“ mit der Fertigung (CAM-System, Werkzeugverwaltung, Voreinstellung, Werkzeuglager und Maschinen).

Foto: Coscom

Auf den Punkt gebracht: „Es wird kurzer (digitaler) Prozess gemacht, vom ERP-System bis an die Maschine. Der Prozess ist vollständig abgesichert, weil es keine doppelte Datenhaltung gibt, echte Werkzeuggeometrien genutzt werden, die NC-Programme durch dreifache Simulation überprüft werden und der Datentransfer fehlerfrei zu den Maschinen stattfindet“, erklärt dazu Sascha Utech, Area-Manager beim Softwarespezialisten. Emmerich Nagy fügt hinzu: „Ein Ende-zu-Ende realisierter Änderungsprozess verhindert bei uns die Nacharbeit und Ausschuss.“ So sorgt die durchgängige Änderungsverfolgung dafür, dass der Transfer von nicht-aktuellen NC-Programmen an die Dreh- oder Fräsmaschinen verhindert wird.

Alle Fehlerquellen erfolgreich eliminiert

Das ECO-System stärkt die Wettbewerbsfähigkeit, denn die langwierige Suche nach Fehlern ist ausgeschlossen. Der Transfer hin zu den Datenkonsumenten erfolgt über die zentrale Datenplattform. Wird zum Beispiel ein neues Werkzeug im entsprechenden Modul angelegt, werden im Hintergrund alle Daten zusammengetragen, die die einzelnen Zielsysteme benötigen. Diese Informationen stehen ohne weiteren Eingriff unmittelbar nach der Datenbereitstellung zur Verfügung. Das bedeutet eine erhebliche Prozessbeschleunigung durch die Konzentration aller Daten in einer „Single Source of Truth“ für den Shopfloor. Die Rüst- und Nebenzeiten werden auf das Minimum verkürzt und neue CNC-Maschinen sind im Handumdrehen startklar.

Mit dem „ToolDirector VM“ und seinem innovativen Kommunikationstechnologien – zum Beispiel dem Werkzeugdaten-Container „TCI“ – stehen bei Nagy die Werkzeugdaten ab Tag Eins im kompletten Prozess von der Voreinstellung über die Lager bis an die Maschine zur Verfügung.

Foto: Coscom

Im Datenpool des ECO-Systems befinden sich inzwischen 6.000 Artikel und 9.000 Betriebsmittel – einschließlich Komplettwerkzeuge. Die transparente Organisation des Werkzeugbestands sichert eine hohe Werkzeugverfügbarkeit und fördert die Umsetzung einer Standardisierungsstrategie für die Tools. Sascha Utech fasst zusammen: „Durch die Bündelung der Informationen entsteht ein Wertschöpfungsnetzwerk, das Rüstzeiten minimiert, wenn nicht sogar verhindert. Nagy kann so seine Liefertermine mit geringem Aufwand einhalten. Alle vorhandenen Ressourcen können genutzt und teure Neubeschaffungen vermieden werden.“ Der intelligente Einsatz von Standardwerkzeugen für bestimmte, sich wiederholende Fertigungsschritte reduziere die Kosten bei der Werkzeugbevorratung erheblich, betont Utech.

Doppelt abgesichert: ERP angedockt an das ECO-System

Die Kundenauftragsverwaltung findet bei Nagy im ERP-System von Gewatec statt. Dort sind auch sämtliche Artikel in Form von Stammdaten hinterlegt. Es gibt einen gemeinsamen Pfad zwischen ERP und Coscom: Alle Dokumente, Zeichnungen, Prüf- und Warmbehandlungsanweisungen werden für einen gemeinsamen Zugriff der beiden Systeme abgelegt. Zweimal abgesichert hält besser: Der Arbeitsplan wird von der Arbeitsvorbereitung erstellt. Damit verbunden ist die Zeitvorkalkulation mit Gewatec, die auch Basis für ein Kundenangebot ist. Die Maschinenbelegung einschließlich Rüstzeit – nicht selten im Bereich 50/50 – ist somit über das ERP-System im Zugriff.

In jedem Bereich der Fertigung ist Nagy bestens abgesichert: Bei den Daten (weil keine doppelte Datenhaltung), bei den Werkzeugen (weil echte Werkzeug- Geometrien), beim NC-Programm (weil 2-fach Simulation) sowie in der Kommunikation (weil DNC-verknüpft mit dem Fertigungsindex).

Foto: Coscom

„Der Mitarbeiter, der die Vorkalkulation macht, weiß nicht im Detail, welche Bearbeitungsschritte notwendig sind. Mit anderen Worten, der grobe Arbeitsplan wird im ERP-System hinterlegt, der detaillierte Arbeitsplan wird schließlich über Coscom erstellt“, erklärt Emmerich Nagy.

Der Programmierer liest die Step-Datei des Kundenbauteils ein und kann direkt digitale Zwillinge der Werkzeuge hinzufügen. Bereits während der Programmierung wird die erste Simulation durchgeführt. Diese findet über den Kinematik-Aufsatz im CAM-System statt (Maschinenraumsimulation). Um die 100-Prozent-Absicherung schließlich zu erreichen, wird anschließend der NC-Code nach Vericut übergeben. Dort findet die NC-Satz-basierte Simulation, bezogen auf die jeweilige Zielmaschine, statt. „Diese zweifache Absicherung ist sehr wichtig, weil ja die Losgröße nicht selten lediglich 1 ist“, gibt Nagy zu bedenken. Er verweist mit Nachdruck drauf, dass jede Fehlerquelle im Vorfeld beseitigt werden muss. Die Freigabe des NC-Codes erfolge schließlich über FactoryDirector VM.

Flexibles Schnittstellenkonzept sichert hohe Konnektivität

Ein Ecosystem ist auf Eingangspforten für die teilnehmenden Partner angewiesen. Bei IT-Systemen ist das nicht anders. Es kommt nicht nur auf den Funktionsreichtum einzelner Softwarebausteine an, sondern insbesondere auf das perfekte Zusammenspiel aller Komponenten. Die Ebersberger verstehen sich daher nicht nur als Software-Lieferant, sondern als Netzwerkpartner im Dienste des Kunden und gehen partnerschaftlich an jedes Projekt heran. „Ziel ist es, End-to-End-Prozesse im Sinne des maximalen Kundennutzens zu kreieren“, so Sascha Utech.

Und wie hat Emmerich Nagy den Systemanbieter in der Projektarbeit erlebt? „Bei uns gilt der Spruch: Wenn der Kunde wiederkommt, ist alles gut.“ Die Geschäftsbeziehung währt bereits seit 1994. „An einem Sonntagnachmittag kam ein Fax bei uns mit der Auftragsbestätigung herein. Diese habe ich noch am gleichen Tag unterschrieben zurückgefaxt“, erinnert sich der Geschäftsführer und fügt hinzu: „Seither wird bei uns mit Coscom gearbeitet. Das gebotene Gesamtpaket ist für uns perfekt – von der Durchgängigkeit, von den Programmiermöglichkeiten und von der Ausbaubarkeit her. Im Falle von Wiederhol- oder Ähnlichteilen sind wir inzwischen deutlich schneller.“

Bei Nagy gilt dank der ECO-Plattform: stabile Software, stabile Schnittstellen, alle Informationen für jeden Mitarbeiter zur richtigen Zeit am richtigen Ort zur Verfügung. Absprachen sind so gut wie nicht nötig, denn jeder weiß genau, was zu tun ist. Aber hilft eine durchgängige Software-Infrastruktur auch gegen den Fachkräftemangel? „Viel, weil die verfügbaren Mitarbeiter effektiver arbeiten können und schneller an Unternehmens-Know-how gelangen. Sie können viel leichter auf das zugreifen, was schon vorhanden ist, weil eine Art Wissens- und Erfahrungsdatenbank vorhanden ist“, sagt Nagy zufrieden. Er weist darauf hin, dass hauptsächlich junge Mitarbeiter durchgängige Prozesse erwarten. Denn sie wollen prozesssicher unter Vorgaben arbeiten.

Digitaler Zwilling ist bereits Realität

Deshalb hat Nagy auch in „InfoPoint“-Terminals von Coscom investiert. Sie stehen in der Nähe der CNC-Maschinen und sind ein weiterer Garant für eine durchgängige Dokumentation und Rückverfolgbarkeit. Mit ihrer Hilfe kann die Digitalisierung in der Lohnfertigung weiter vorangetrieben werden. Werkzeuglisten, Spannpläne, NC-Programme sowie Simulationen lassen sich direkt am Arbeitsplatz in der Fertigungshalle abrufen. Eine derart smarte Digitalisierung schätzen alle – von Nagys Kunden bis hin zu den eigenen Mitarbeitern.

Das könnte Sie auch interessieren: