Eingebettete KI für nachhaltige Fräsprozesse

Die Zerspanungstechnik steht vor der Herausforderung, ihre Energiebilanz nachhaltig zu verbessern. Dieser Beitrag beleuchtet, wie der Einsatz eingebetteter KI und innovativer Hardwarelösungen signifikante Fortschritte in der Energieeffizienz von Fräsprozessen ermöglichen kann. Gezeigt wird, wie gezielte Hardware-Auswahl und moderne maschinelle Lernmethoden nicht nur den Energieverbrauch senken, sondern auch zur nachhaltigen Entwicklung in der Fertigungsindustrie beitragen können.

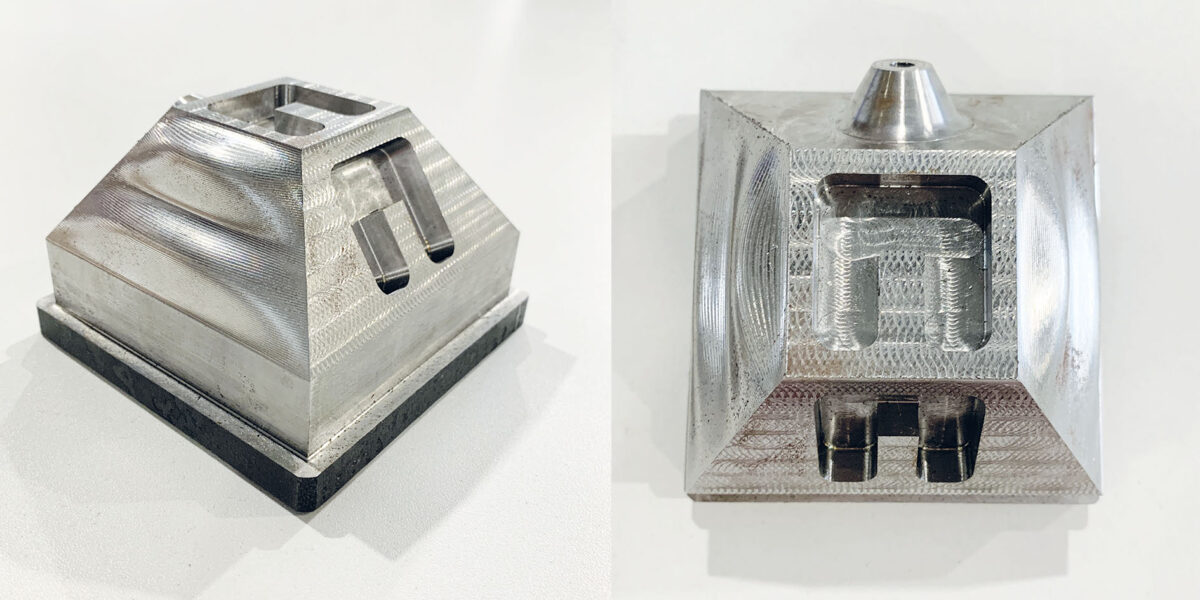

Präzisionsfräsen: Grenzbetrachtungen für Schruppen vs. Schlichten und 3-Achs vs. 5-Achs Bearbeitung.

Foto: Hochschule Ruhr West

Das Zerspanen zählt nach wie vor zu den bedeutendsten Fertigungsverfahren im Maschinen- und Anlagenbau. Die entsprechende Branche birgt ein CO2-Einsparungspotenzial von bis zu 37 % der globalen Emissionen durch den Einsatz innovativer Technologien [1]. Durch die Messung der Energieverbräuche einzelner Aggregate bei verschiedenen Zerspanungsschritten wird eine Ressourcenbedarfsanalyse durchgeführt, die mit Methoden des maschinellen Lernens (ML) unterstützt wird. Diese Analyse erfordert jedoch zusätzliche Rechenleistung und Sensorik, was insbesondere bei einer breiten Anwendung einen signifikanten Energie- und Materialeinsatz bedeutet.

Ziel dieser Arbeit ist die Analyse der Herausforderungen und Chancen durch den Einsatz eingebetteter KI in der Zerspanung. Es soll die Effizienz und Nachhaltigkeit in der Fertigung gesteigert werden, indem die geeignete Hardware für Aufgaben des ML untersucht wird. Der Fokus liegt auf der Reduzierung des Energieverbrauchs und der Verbesserung der Prozessüberwachung, Bild 1.

Bild 1. Im Labor wurde getestet, welchen Einfluss eine eingebettete KI sowie verschiedene Hardwarekomponenten auf die Energiebilanz eines Zerspanungsprozesses nehmen.

Foto: Hochschule Ruhr West / Fraunhofer IMS

Die Integration eingebetteter KI in zerspanungstechnische Anwendungen bietet zahlreiche Vorteile, insbesondere in Bezug auf Sicherheit und Effizienz im Vergleich zu Cloud-Lösungen. Ein wesentlicher Aspekt ist die Unabhängigkeit von Cloud-Anbindungen, was besonders in branchenspezifischen Anwendungen wie der Metallindustrie von großer Bedeutung ist. Diese gewährleistet eine hohe Robustheit, da keine komplexe Kommunikationsinfrastruktur erforderlich ist. Zugleich besteht eine hohe Datensicherheit, da Rohdaten der Sensordaten nicht versendet werden. Zudem wird eine Echtzeitfähigkeit ermöglicht, die eine schnellere Datenverarbeitung direkt an den Sensoren gewährleistet. Die Effizienz wird durch die Übertragung höherwertiger Informationen statt von Rohdaten signifikant gesteigert. Ein wesentlicher Einflussfaktor für den Energieeinsatz ist die Auswahl der Hardware für die Ausführung der ML-Modelle. In dieser Arbeit wurden Hardware-Module verglichen, die eine Prozessüberwachung direkt an der Werkzeugmaschine ermöglichen. Ein trainiertes ML-Verfahren dient der automatisierten Zuordnung und Klassifikation von Achsen- und Spindel-Leistungsdaten.

Methodik

Die vorgestellte Methode bildet die systematische Analyse der Betriebsmodi des Fräsprozesses, die technische Infrastruktur, die Implementierung maschineller Lernverfahren sowie die Umweltbetrachtung der Ausführung der ML-Modelle ab.

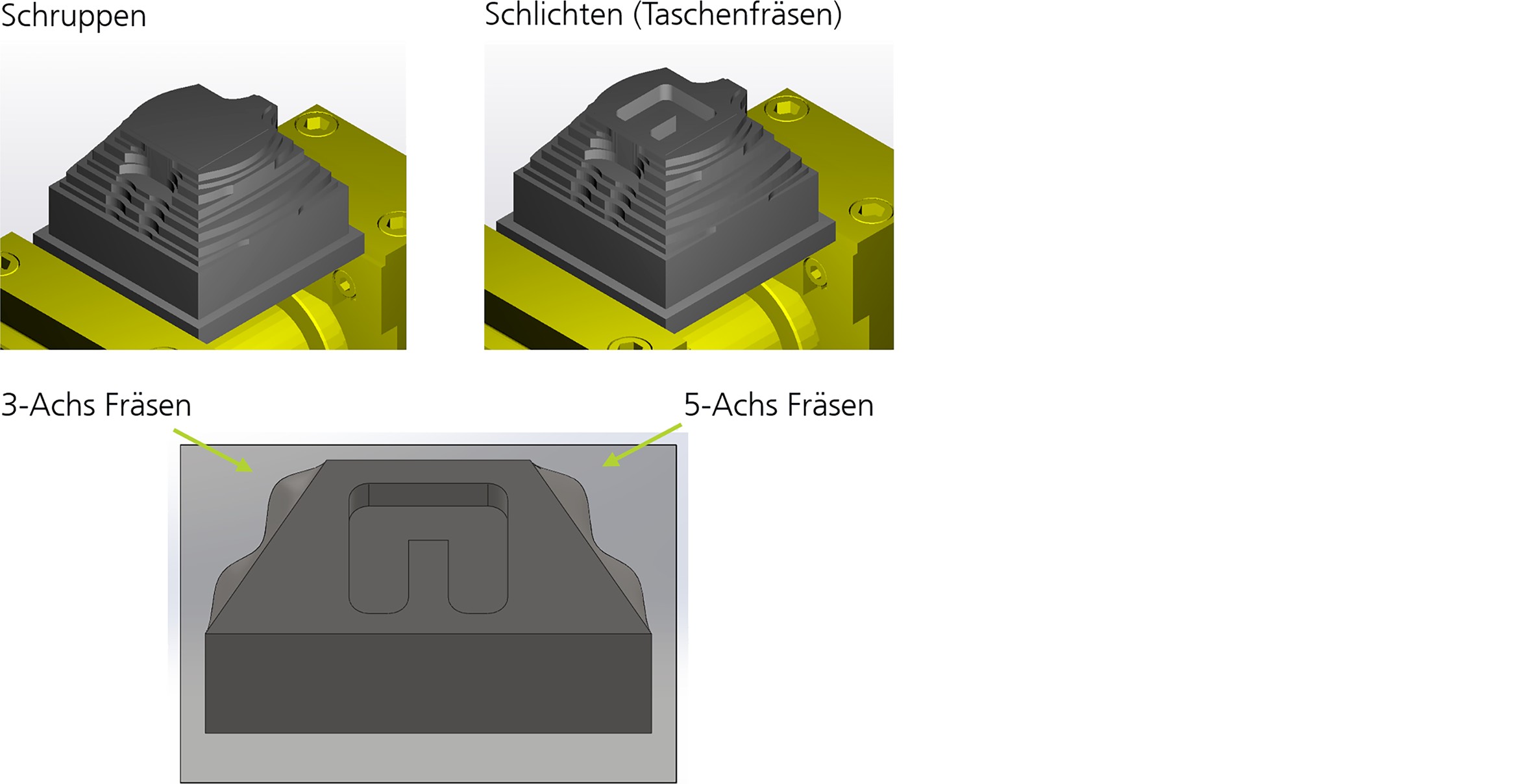

Für die Vermessung relevanter Betriebsmodi in einem Zerspanungsprozess werden entsprechende Grenzwertbetrachtungen (Schruppen vs. Schlichten und 3-Achs vs. 5-Achs-Bearbeitung) gewählt, Bild 2.

Bild 2. Fräsobjekt mit der Darstellung der Grenzfälle der Fräsjobs: Schruppen vs. Schlichten und 3-Achs vs. 5-Achs-Bearbeitung. Grafik: Hochschule Ruhr West

Es wird die Energieverbrauchsmessung einzelner CNC-Fräsmaschinenaggregate mit nachrüstbaren Modulen von Marposs [2] durchgeführt. Die Hauptleistungsverbraucher sind die Achsantriebe und die Spindel. Eingebaut sind drei Modultypen von Marposs: die „GEM Box“ zur Datenspeicherung und -verarbeitung, die „GEM CPU“ zur Erfassung und Auswertung aller relevanten Prozesssignale sowie je Achse (X, Y, Z, A, C) des Spindelantriebs ein „GEM TP“-Modul zur Messung der aktiven Leistung der Antriebe. Zusätzlich werden mit weiteren Messeinrichtungen („Shelly pro 3EM“, „PEL102“ sowie Wago-Leistungsmesssystem) Messungen zur Plausibilitätsprüfung durchgeführt.

Die ML-Verfahren sollen eine automatisierte Zuordnung und Klassifikation der Stromdaten ermöglichen. Zunächst werden die Energiedaten einer Vorverarbeitung unterzogen, bei der artefaktbedingte Spitzen, die durch Störungen oder Rauschen entstehen, entfernt werden. Hierfür kommt ein adaptiver Schwellenwert zum Einsatz, der auf dem Verhältnis von Mittelwert und Median basiert. Da das ML-Modell auf einem ressourcenbeschränkten Gerät ausgeführt werden soll, werden die Eingangsdaten mithilfe eines gleitenden Fensters reduziert, was die Erstellung fester Merkmalsvektoren ermöglicht und lokale zeitliche Beziehungen für Vorhersagen nutzt. Die vorverarbeiteten Daten bilden die Grundlage für das Training oder die Inferenz des ML-Modells, wobei die Daten anhand der Job ID des Fräsprozesses annotiert werden, die durch einen Zähler im G-Code generiert wird. Als „Inferenz“ wird die Fähigkeit einer KI bezeichnet, Schlussfolgerungen aus Daten zu ziehen, die sie noch nie zuvor gesehen hat.

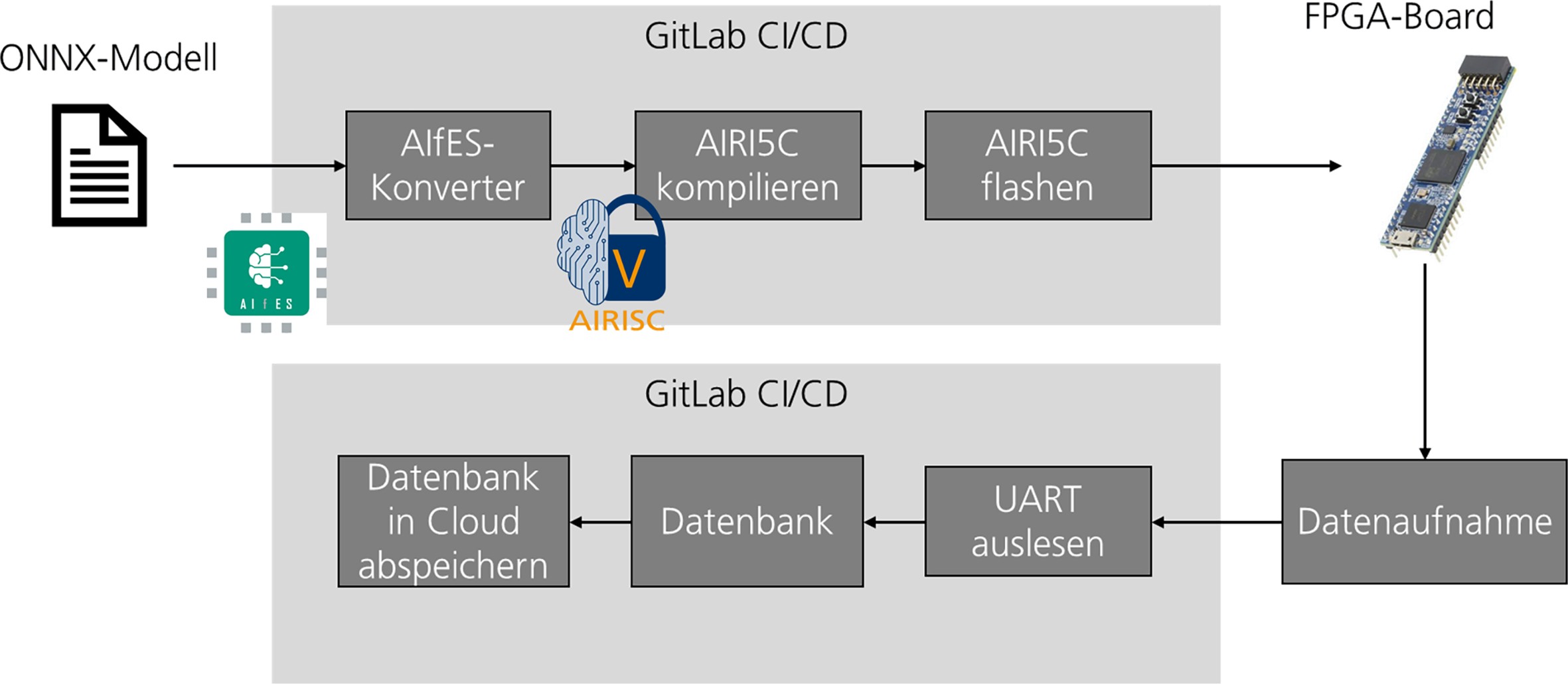

Nach dem Training eines ML-Modells erfolgt die Umweltbewertung über eine vollautomatisierte Pipeline, die für dedizierte Hardwareplattformen konzipiert ist, siehe Bild 3.

Bild 3. Automatisierte Messdurchführung des Energieverbrauchs verschiedener Hardware bei Ausführung der Inferenz der ML-basierten Klassifikation. Grafik: Fraunhofer IMS

Das ML-Modell wird im ONNX-Datenformat übergeben und mittels AIfES-Converter [3] nach C konvertiert, um die Ausführbarkeit auf ressourcenbeschränkten Geräten mittels AIfES zu gewährleisten [4; 5]. Während der Inferenz wird die Stromaufnahme der Hardware gemessen. Die Ergebnisse werden in einer Datenbank gespeichert, um die benötigte Energie für die Inferenz zu ermitteln.

Ergebnisse

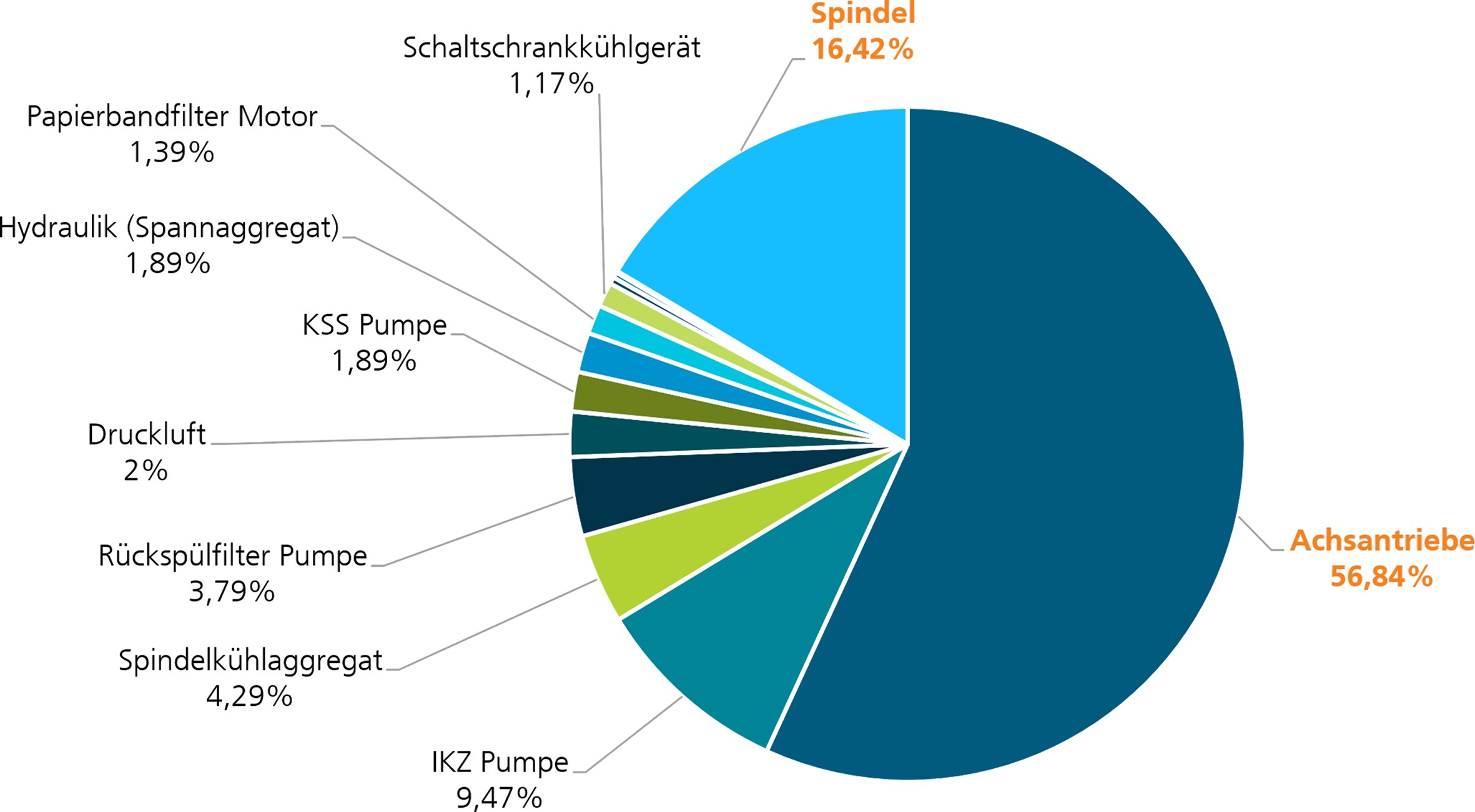

Die Vermessung der einzelnen Aggregate zeigt, dass die Hauptleistungsverbraucher der CNC-Fräsmaschine die fünf Achsenantriebe mit insgesamt circa 57 % und der Antrieb der Spindel mit ca. 16 % der Anschlussleistung von circa 67 kW sind, siehe Bild 4.

Bild 4. Hauptleistungsverbraucher der CNC-Fräsmaschine „C30 U“ von Hermle mit einer Anschlussleistung von circa 67 kW. Grafik: Hochschule Ruhr West / Fraunhofer IMS

Die Anschlussleistung der nachgerüsteten GEM Module beträgt insgesamt circa 70 W.

Um das ML zu evaluieren, wird ein bereits aufgenommener Datensatz verwendet und der Vorverarbeitung unterzogen. Auf dieser Basis erfolgt die Aufteilung der Daten in Trainings-, Validierungs- und Testdatensätze, um eine unabhängige Evaluierung der Modellvorhersagen und damit der Genauigkeit zu gewährleisten.

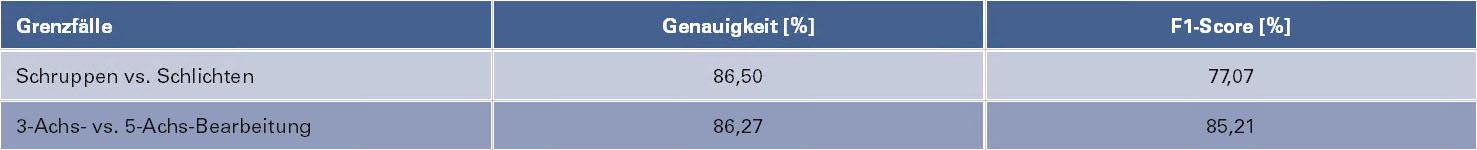

Ein Vergleich der Ergebnisse in Tabelle 1 zeigt, dass für beide Klassifikationsaufgaben mittels eines ML-Modells vergleichbare Genauigkeiten von über 86 % erreicht werden konnten.

Für die Untersuchung des Energieverbrauches wird das trainierte ML-Modell für die 3-Achs- vs. 5-Achs-Bearbeitung untersucht, da dieses einen höheren F1-Score aufweisen konnte. Die Umweltbetrachtungspipeline analysiert den Energieverbrauch eines FPGA Boards („ArtyA7-100T“ [6]), eines Coral TPUs [7] und einer GEM-BOX [8], siehe Tabelle 2. Die Ergebnisse zeigen, dass das FPGA Board die energieeffizienteste Hardwarekomponente ist, während das GEM Modul den höchsten Verbrauch hat, jedoch eine leistungsstarke CPU bietet. Zudem verursacht das FPGA Board pro Inferenz zwei Größenordnungen weniger CO2. Im Leistungsvergleich zeigt sich, dass die Cloud-Lösung über WLAN mit 6 Mbit/s Daten überträgt und circa 400 kWh/Jahr verbraucht, was 160 kg CO2e/Jahr entspricht.

Fazit

In dieser Untersuchung wurde der Einsatz eingebetteter KI zur Verbesserung der Energieeffizienz in der Zerspanung analysiert. Die Ergebnisse zeigen, dass maschinelle Lernverfahren eine hohe Genauigkeit bei der Klassifikation von Fräsprozessen ermöglichen, was die Analyse komplexer Datensätze optimiert und Fehlzuordnungen vermeidet. Das FPGA Board erwies sich als die energieeffizienteste Hardware für Inferenzaufgaben, während die Cloud-Lösung eine signifikante CO2-Emission aufwies. Zukünftige Entwicklungen von ML-Verfahren zur Anomalieerkennung und Lastvorhersagen könnten gezielte Handlungsempfehlungen zur Optimierung des Energieverbrauchs ermöglichen sowie die Effizienz und Nachhaltigkeit in der Fertigung steigern. Insgesamt eröffnet die Nutzung eingebetteter KI in der Zerspanung neue Perspektiven für eine ressourcenschonende und umweltfreundliche Produktion.

Die Arbeiten sind im Förderprojekt „Green ICT @ FMD“ des Bundesministeriums für Forschung, Technologie und Raumfahrt (BMFTR) (Förderkennzeichen: 16ME0499) entstanden.

Literatur

- Lorenz, M.; Lüers, M.; Ludwig, M.; Rees, S.; Rauen, H.; Zelinger, M.; Stiller, R.: Grüne Technologien für grünes Geschäft. Boston Consulting Group (BCG), 2020.

- Marposs – innovative messtechnik, 2025, Zugriff am 05. Juni 2025.

- Fraunhofer-IMS: AIfES-converter, 2022. Zugriff am 05. Juni 2025.

- Wulfert, L.; Kühnel, J.; Krupp, L.; Viga, J.; Wiede, C.; Gembaczka, P.; Grabmaier, A.: AIfES: A next- generation edge ai framework,. IEEE Transactions on Pattern Analysis and Machine Intelligence, 46 (2024) 6, pp. 4519–4533, 2024.

- Fraunhofer-IMS: AIfES for arduino, 2023, Zugriff am 05. Juni 2025.

- Digilent Inc., Arty A7 Reference Manual (Datenblatt), 2023, PDF- Datenblatt. Zugriff am 05. Juni 2025.

- Coral, USB Accelerator datasheet, 2019, PDF-Datenblatt. Zugriff am 05. Juni 2025.

- GEM: GEM CPU PN Datenblatt, 2019, PDF-Datenblatt. Zugriff am 05. Juni 2025.

Lars Wulfert

Maren Kasischke

Alexander Stanitzki

Fraunhofer für Mikroelektronische Schaltungen und Systeme IMS, Duisburg

Dirk Lange

Christian Müller

Marposs Monitoring Solutions GmbH, Egestorf

Romas Auder

Dina El-Hadi

Joachim Friedhoff

Institut Maschinenbau Hochschule Ruhr West, Mülheim an der Ruhr