Sind Fertigungsbetriebe bereit für die MES-Einführung?

Manufacturing Execution Systems (MES) können Unternehmen bei der Überwachung und Optimierung ihrer Produktionsprozesse wirkungsvoll unterstützen. Doch wie kann die Implementierung bei vertretbarem Aufwand auch in KMU gelingen?

Mit einem "MES-Readiness-Check" können auch kleine Unternehmen jetzt überprüfen, ob sie die notwendigen Anforderungen für eine Einführung erfüllen.

Foto: Pixabay, tungnguyen0905

Wie können Unternehmen das Maximum aus ihrer Fertigung herausholen und auch am Hochlohnstandort wirtschaftlich erfolgreich sein? Eine Hilfestellung bietet ein Manufacturing Execution System – eine prozessnah operierende Ebene eines mehrschichtigen Fertigungsmanagementsystems. Betriebe werden damit in die Lage versetzt, ihre Fertigungsplanung und -steuerung zu optimieren.

Eine Vielzahl kleiner und mittlerer Unternehmen (KMU) verzichtet aktuell noch auf diese Unterstützung, da die Aufwände für die Einführung eines solchen Systems zu groß erscheinen [1]. Eine Möglichkeit, die anfallenden Aufwände zu reduzieren, ist die umfassende Vorbereitung auf die MES-Einführung. Ein „MES-Readiness-Check“ soll eine Unterstützung für diese Vorbereitung bieten. Die Anforderungen, die diese Einführungsphase an Unternehmen stellt, werden dadurch offen gelegt. Der Betrieb kann prüfen, ob er die notwendigen Anforderungen erfüllt.

Nutzen eines MES und Herausforderungen in der Einführung

Der Einsatz eines MES bietet vielfältige Potenziale für Unternehmen: Diese Systeme leisten einen Beitrag zur Leistungssteigerung der Produktion und können somit die Wettbewerbsfähigkeit dieser Unternehmen steigern [2]. Beispielsweise können mithilfe einer Maschinendatenerfassung Fertigungsmaschinen gezielt überwacht und die Erkenntnisse in der Produktionsplanung berücksichtigt werden. Durch die Anbindung von Qualitätsprüfungssystemen kann die Produkt- und Prozessqualität langfristig überwacht und verbessert werden.

Doch nicht jedes Produktionsunternehmen nutzt die Potenziale des MES-Einsatzes. Einer der Gründe hierfür ist der ressourcenintensive und risikoreiche Einführungsprozess eines solchen IT-Systems im Unternehmen. Neben den Kernaufgaben einer MES-Einführung – wie Anforderungsanalyse, Datenmigration oder Systemtests – sind besonders die vorbereitenden Aktivitäten im einführenden Unternehmen ein kritischer Faktor. Um beispielsweise alle Funktionen nutzen zu können, müssen die Fertigungsmaschinen mit Sensoren und Datenerfassungspunkten ausgestattet werden. Weitere Beispiele für vorbereitende Aktivitäten sind die frühzeitige Einplanung von Mitarbeiterkapazitäten für den Einführungsprozess oder die Etablierung eines angemessenen Change-Managements.

Wie läuft eine MES-Einführung idealerweise ab?

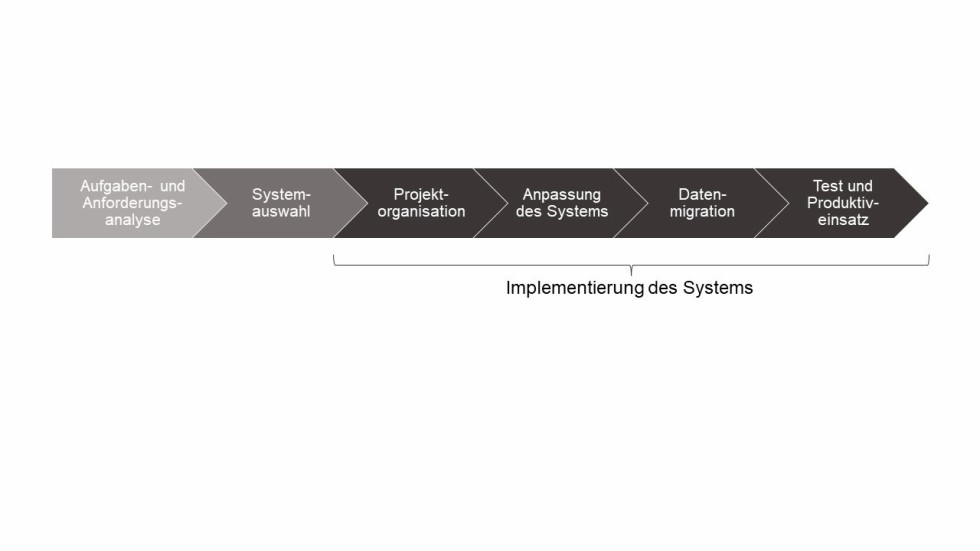

Die Einführung eines MES ist ein aufwendiges und umfangreiches Vorhaben für ein Produktionsunternehmen. Ablauf und Anforderungen an die Einführung sind von unternehmensindividuellen Einflussfaktoren wie der Unternehmensgröße, dem Zeitpunkt der geplanten Systemnutzung, dem Budget oder der Anzahl der von der Systemeinführung betroffenen Mitarbeiter abhängig [3]. Grundsätzlich können die im Bild gezeigten Phasen unterschieden werden [4].

In der Aufgaben- und Anforderungsanalyse werden die Funktionalitäten sowie die Informationen und Informationsstrukturen des geplanten Systems definiert. Das Ergebnis ist ein Lastenheft.

Nach der Aufgaben- und Anforderungsanalyse folgt die Systemauswahl. In dieser Phase werden mit Hilfe von Marktanalysen und Systempräsentationen geeignete Systeme verglichen. Bei dieser Auswahl sollten sowohl die Eigenschaften des ME-Systems als auch die Gegebenheiten des MES-Anbieters berücksichtigt werden. Nach der Auswahl eines Systems wird mit dem Anbieter ein Pflichtenheft erarbeitet, welches die Umsetzung der im Lastenheft festgelegten Anforderungen definiert.

Die letzte Phase ist die Implementierung des Systems im Unternehmen. Die Systemimplementierung kann in weitere Schritte unterteilt werden. In der Projektorganisation werden die Rahmenbedingungen und der Zeitplan für die Implementierung festgelegt. Im Anschluss wird das einzuführende System angepasst und ggf. um individuelle Komponenten erweitert. Sind beide Schritte abgeschlossen, folgt die Migration der Daten in das System. Der finale Schritt der Systemimplementierung ist der Test und der finale flächendeckende Einsatz des Systems im Unternehmen.

Insbesondere diese letzte Phase des Einführungsprozesses erfordert einen hohen Ressourceneinsatz sowie einen umfangreichen Informations- und Datenaustausch. Ist das Unternehmen nur unzureichend vorbereitet, so besteht in dieser Phase ein erhöhtes Risiko, die Einführung nicht erfolgreich abschließen zu können. Die Ergebnisse des Forschungsprojektes MES-Ready (IGF-Vorhaben 20742 N) des IPH – Institut für Integrierte Produktion Hannover gGmbH sollen Unternehmen dabei unterstützen, sich optimal auf die Einführung eines MES vorzubereiten.

MES-Readiness-Check zeigt, worauf es ankommt

Ziel des Forschungsvorhabens ist die Entwicklung eines MES-Readiness-Checks, mit welchem Unternehmen prüfen können, ob sie die Anforderungen, die eine MES-Einführung an ihr Unternehmen stellt, erfüllen können. Zusätzlich sollen die Unternehmen auch Empfehlungen erhalten, durch welche Maßnahmen sie sich gezielt auf die MES-Einführung vorbereiten können. Potenzielle Anwender sind sowohl Unternehmen, die vor der Einführung eines MES stehen oder ein solches Vorhaben planen, als auch Betriebe, die bereits mit der Einführung begonnen haben.

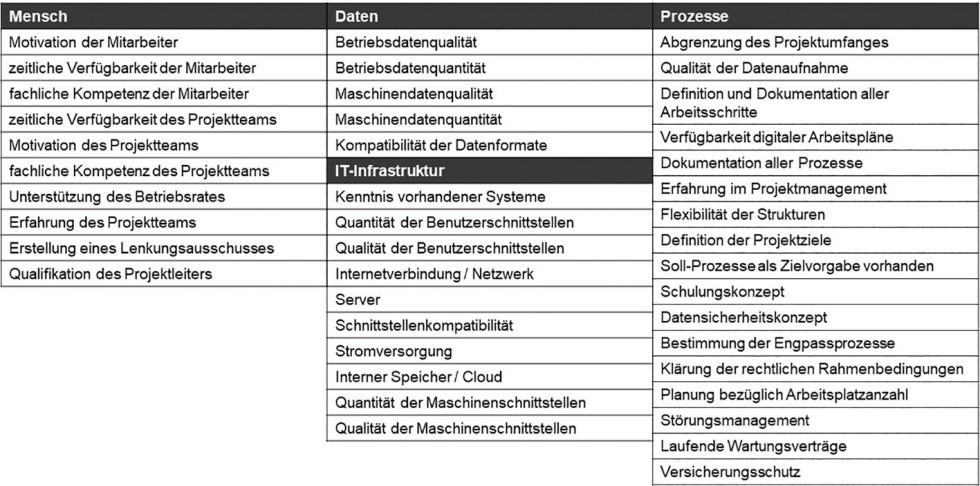

Ein wesentlicher Bestandteil des Forschungsprojekts ist die Erstellung eines Anforderungskatalogs. Ergebnis ist eine Anforderungsliste mit 42 konkreten Forderungen in vier Bereichen (Mensch, IT-Infrastruktur, Daten, Prozesse).

Für jede Anforderung wurden Ausprägungen zur Bewertung der Anforderungserfüllung definiert. Die verschiedenen Ausprägungen werden am Beispiel der Anforderung „Unterstützung des Betriebsrates“ verdeutlicht. Wird die MES-Einführung durch den Betriebsrat abgelehnt, so ist die Anforderung nicht erfüllt. Bei einer kritischen Einstellung des Betriebsrates oder einer Genehmigung unter Auflagen ist die Anforderung nicht eingeschränkt erfüllt. Bei einer Genehmigung bzw. aktiven Unterstützung durch den Betriebsrat ist die Anforderung größtenteils bzw. in vollem Umfang erfüllt. Zusätzlich erfolgt eine Gewichtung der Anforderungen hinsichtlich der Stärke ihres Einflusses auf die MES-Einführung. Die Ergebnisse der beschriebenen Arbeitsschritte für alle Anforderungen wurden in einem Anforderungskatalog zusammengefasst.

Den Reifegrad ermitteln und Handlungsempfehlungen „befolgen“

Aus Basis der Inhalte dieses Anforderungskatalogs wird ein Reifegradmodell zur Bewertung der Anforderungserfüllung entwickelt. Der resultierende Reifegrad beschreibt, wie vorbereitet ein Unternehmen auf die Einführung eines MES ist („MES-Readiness“). Unternehmen können hierbei für sie relevante Anforderungen auswählen. Die Anforderung „Unterstützung des Betriebsrates“ ist nur für Unternehmen relevant, die über einen solchen verfügen. Gleichzeitig besitzt diese Anforderung besonderes Gewicht, wenn das einzuführende MES Funktionalitäten wie die Personalzeiterfassung beinhalten soll, da in diesem Fall mit personenbezogenen Daten gearbeitet werden könnte. Durch den Abgleich der relevanten Anforderungen und deren Erfüllung durch das Unternehmen wird die MES-Readiness ermittelt.

Ein weiterer Bestandteil des Forschungsprojektes ist die Ermittlung von Handlungsempfehlungen zur gezielten Vorbereitung einer MES-Einführung. Zur Erfüllung der Anforderung „Unterstützung des Betriebsrates“ könnten Mitglieder des Betriebsrates frühzeitig in das Einführungsprojekt einbezogen werden, um mögliche Restriktionen zu ermitteln und während der Einführung berücksichtigen zu können.

Abschließend werden alle Bestandteile zu einem MES-Readiness-Check zusammengefasst. Das Reifegradmodell – kombiniert mit den abgeleiteten Handlungsempfehlungen – ermöglicht es Unternehmen, sowohl ihre aktuelle MES-Readiness zu ermitteln als auch durch gezielte Maßnahmen eine Verbesserung der MES-Readiness zu erreichen.

Zur Phase der Aufgaben- und Anforderungsanalyse gehört auch die Erhebung von unternehmensinternen Informationen.

Foto: Niklas Viola, IPH

Ausblick: Jetzt kann es losgehen!

Nach Abschluss des laufenden Forschungsprojekts sollen Unternehmen den MES-Readiness-Check an verschiedenen Punkten innerhalb des MES-Einführungsprozesses nutzen können. Bereits vor dem Beginn der Einführung, bei der Planung und Prüfung eines solchen Vorhabens, soll das Instrument einsetzbar sein. So wird eine grobe Abschätzung des zu erwartenden Aufwands einer Einführung möglich. Nach der Phase der Aufgaben- und Anforderungsanalyse (und der damit verbundenen Erhebung von unternehmensinternen Informationen) können diese mithilfe des Instruments genutzt werden, um die Aufwandsabschätzung zu präzisieren. Nach der Auswahl eines Systems kann das Instrument eingesetzt werden, um mithilfe der Handlungsempfehlungen die Einführung explizit vorzubereiten und zu unterstützen.

Literatur

- Schäfer, M.; Reimann, J.; Schmidtbauer, C.; Schoner, P.: MES: Anforderungen, Architektur und Design mit Java, Spring & Co. Software & Support Verlag, Frankfurt/Main, 2009.

- Kletti, J.: MES Manufacturing Execution System – Moderne Informationstechnologie zur Prozessfähigkeit der Wertschöpfung. 2. Auflage, Springer Verlag, Berlin Heidelberg, 2015.

- Kletti, J.: Konzeption und Einführung von MES-Systemen – Zielorientierte Einführungsstrategie mit Wirtschaftlichkeitsbetrachtungen, Fallbeispielen und Checklisten. Springer Verlag, Berlin Heidelberg, 2007.

- Gausemeier, J.; Plass, C.: Zukunftsorientierte Unternehmensgestaltung: Strategien, Geschäftsprozesse und IT-Systeme für die Produktion von morgen. 2. Auflage, Hanser Verlag, München, 2014.

Das könnte Sie auch interessieren:

PPS-Systeme auf den neuesten Stand gebracht

Wie PLM hilft, die Produktivität zu erhöhen und Wachstumsziele zu erreichen

Wie Maschinenbauer von den Vorteilen der Digitalisierung profitieren

Antonia Namneck, M. Sc., studierte an der Leibniz Universität Hannover Wirtschaftsingenieurwesen mit den Schwerpunkt Produktionstechnik. Seit Oktober 2020 ist sie am IPH – Institut für Integrierte Produktion Hannover gGmbH als Projektingenieurin im Bereich Logistik tätig. In Forschungs- und Beratungsprojekten setzt sie sich mit den Themen ME-Systemen sowie Produktionsplanung und -steuerung auseinander. Foto: IPH.

Christian Böning, Dr.-Ing., studierte an der Leibniz Universität Hannover Wirtschaftsingenieurwesen. Im IPH – Institut für Integrierte Produktion Hannover gGmbH leitet er die Abteilung Logistik.

Malte Stonis, Dr.-Ing., studierte Maschinenbau an der Leibniz Universität Hannover. Seit 2006 ist er am IPH tätig, zunächst als Projektingenieur,dann als Abteilungsleiter. Seit September 2016 ist er koordinierender Geschäftsführer des IPH.

Peter Nyhuis, Prof. Dr.-Ing. habil., leitet seit 2003 das Institut für Fabrikanlagen und Logistik (IFA) der Leibniz Universität Hannover. Im Jahr 2008 übernahm er die Funktion eines geschäftsführenden Gesellschafters des IPH.