Bedienerlose Fertigung mit Werkzeugmanagement-Lösung realisiert

„Mannlos“ zu fertigen, lautet das Ziel in vielen Produktionsunternehmen. Bei der individuellen Herstellung von kundenspezifischen Verzahnmaschinen ist dies jedoch besonders schwierig umzusetzen – gezeigt wird, wie es dank Softwareunterstützung dennoch gelingt.

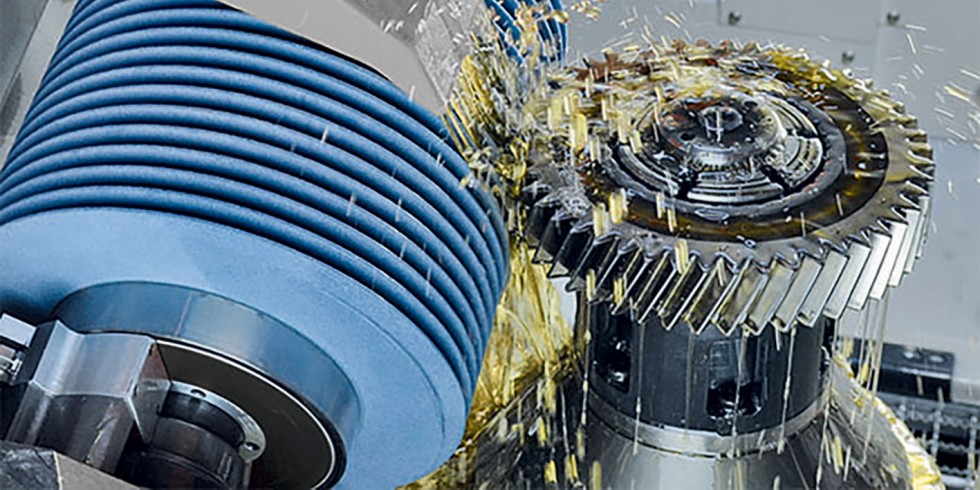

Prozess des Wälzschleifens: Am Standort Kempten werden die dazu notwendigen Maschinen seit Jahren „mannlos“ gefertigt – und das, obwohl keine davon in Serie vom Band läuft.

Foto: Liebherr/TDM

Die Liebherr-Verzahntechnik GmbH ist seit sieben Jahrzehnten einer der führenden Hersteller von Verzahnmaschinen und Automationssystemen. Am Standort Kempten werden diese seit Jahren „mannlos“ gefertigt – und das, obwohl keine der Maschinen in Serie vom Band läuft. Möglich wurde der hohe Automatisierungsgrad durch die konsequente Entscheidung, sich von isolierten Softwarelösungen zu verabschieden.

Problemfall kleine Stückzahlen und hohe Teilevarianz

In Kempten werden Kleinserien bis hin zur Losgröße 1 mit einer großen Teilevarianz gefertigt. Dabei gehen laut Matthias Dodel, CAM-Programmierer und Systembetreuer Fertigungslinien bei Liebherr, „Flexibilität und Automatisierung Hand in Hand“. Die Automatisierung erfolgt beispielsweise über ein Palettenhandlingsystem aus dem eigenen Hause. Das heißt, das zu bearbeitende Bauteil wird durch einen Bediener außerhalb der Maschine auf eine einheitliche Trägerplatte aufgespannt und dann bis zur Bearbeitung im integrierten Hochregallager zwischengelagert.

Im Hochregallager werden die Bauteile bis zur Bearbeitung aufgespannt zwischengelagert und bei Bedarf automatisch entnommen.

Foto: Liebherr/TDM

Erteilt der Leitrechner den Auftrag zur Bearbeitung, wird die Trägerplatte mit Bauteil durch das Regalfahrzeug an das Bearbeitungszentrum übergeben und anschließend wieder abgeholt. Sämtliche Fahr- und Ein/Auslagerbewegungen lauen im mannlosen Automatikbetrieb ab. Trotz des hohen Individualisierungsgrades der Werkstücke sind die Standzeiten hoch. Dafür sorgt die Software „Soflex PCS“ (Production Control Software). Sie steuert den gesamten Fertigungsprozess und plant auf der Datenbasis des ERP (Enterprise Resource Planning)-Systems den kompletten Ablauf. Im Zusammenspiel mit der Werkzeugverwaltung eines Tübinger Spezialisten wird damit „eine hochgradig flexible und dabei prozesssichere und effiziente Fertigung rund um die Uhr möglich“, unterstreicht Dodel.

Rüstplatz einer Werkzeugmaschine in Kempten mitsamt der Software zur Zellsteuerung.

Foto: Liebherr/TDM

Alten Werkzeugmanagement-Lösungen fehlten die Schnittstellen

Mit der Entscheidung für ein automatisiertes Fräs- und Drehzentrum kamen in Kempten auch die involvierten Systeme „auf den Prüfstand“ und die gesamte Prozesskette wurde überdacht. Vor allem die bisher genutzte Werkzeugverwaltung passte nicht mehr zu den neuen Herausforderungen: „Es war eine proprietäre Insellösung, die auf unsere bisherige CAM Software zugeschnitten und damit nicht mit der neuen Lösung kompatibel war.“ Sie entsprechend anzupassen, wäre sehr zeit- und kostenaufwendig geworden. Eine durchgängige Prozesskette über die gesamte Fertigung hätte sich kaum realisieren lassen. „Weil die Schnittstellen fehlten, hätte sich der weitere Einsatz der Software für uns zu einer ständigen Herausforderung entwickelt“, so Dodel.

Liebherr suchte deshalb von Anfang an nach einem Lösungs-Partner, „für den es keine technischen Grenzen in den Schnittstellen zu allen möglichen Anwendungen in der Produktion gibt“. Bei ihren Referenzbesuchen bei zahlreichen CAM-Herstellern – und auch innerhalb der Liebherr-Gruppe – stießen die Verantwortlichen laut Dodel immer wieder auf hochzufriedene „TDM“-Anwender. Daher entschied sich Liebherr 2018 für die Werkzeugmanagement-Lösung von TDM Systems aus Tübingen.

Offenheit und Neutralität überzeugten

„Die Software bietet uns aufgrund ihrer Schnittstellenvielfalt alle Freiheiten. Sie macht es möglich, dass wir unser Digitalisierungskonzept effizient umsetzen“, fasst Dodel die Managemententscheidung zusammen. Zudem sichert der Verzahntechnikspezialist mit dieser Entscheidung auch langfristig seine Investitionen – denn durch die gelebte Neutralität und Offenheit des Systems bindet er sich nicht an bestimmte Softwareanbieter in der Produktion. Die Implementierung der Software war problemlos und auch der Datentransfer lief von Anfang an wie gewünscht. Schnell war deutlich: „Der Wegfall von Dateneingaben per Hand senkte die Fehlerquote auf null“, so Dodel.

Matthias Dodel, CAM-Programmierer, Systembetreuer Fertigungslinien und TDM-Projektleiter bei Liebherr Verzahntechnik, am Arbeitsraum einer Werkzeugmaschine in der Kemptener Fertigung.

Foto: Liebherr/TDM

Genutzt wird TDM bei Liebherr nicht nur klassisch für die Werkzeugverwaltung, sondern auch als Dokumentenmanagementsystem für die CAM-Dokumente, NC-Programme oder Rüstanweisungen. Mit der Lager- und Vorrichtungsverwaltung werden alle Werkzeug- und Vorrichtungsbedarfe der Bearbeitungszentren bedient. Die Schnittstellen zum CAM-System „Esprit“, dem Fertigungsleitsystem Soflex und dem Werkzeug-Voreinstellsystem von Zoller ermöglichen den automatisierten Datenfluss. Auch interessant: Die Serviceabteilung nutzt die automatisierte Lageranbindung von TDM für die Verwaltung des Equipments der Monteure.

Effizienz der NC-Programmierer erhöht sich

Bei Kleinserien bis hin zur Losgröße 1 wird die NC-Programmierung schnell zum „Flaschenhals“ der Fertigung. Wer keine zusätzlichen Mitarbeiter einstellen kann oder will, der ist laut Dodel darauf angewiesen, seine Prozesse zu optimieren. Liebherr ist das anschaulich gelungen. Sie erstellten mit derselben Mannschaft – trotz Maschinenparkerweiterung – innerhalb von vier Jahren ca. 5000 NC-Programme. „Dafür hätten wir früher zehn Jahre gebraucht“, freut sich Dodel über die umfassenden Zeitersparnisse.

Parallel wurde von diesem Team der Werkzeugbestand digitalisiert, also die gesamte Werkzeugdatenbank aufgebaut und auch die weitere Datenpflege übernommen. Dass die NC-Programmierer dank TDM so effizient sind, liegt an den Modulen zur Daten- & Grafikgenerierung, sowie an der CAM-Schnittstelle von „TDM-Esprit“. Denn darüber werden die fix definierten Komplettwerkzeuge „durchgängig“ – und als digitale Zwillinge damit auch für die Simulation nutzbar. Zudem fällt damit die händische Dateneingabe während der Programmierung komplett weg.

Transparenz schaffen in der Produktion

Das Werkzeugmanagement dreht sich bei Liebherr ums Komplettwerkzeug: 3.800 vollständige Tools und 7.000 Vorrichtungen werden bei Liebherr verwaltet. Plant das Fertigungsleitsystem einen Auftrag, werden die dafür benötigten Komplettwerkzeuge ermittelt und der Bedarf mit den auf den Maschinen vorhandenen Werkzeugen bzw. mit den jeweiligen Standzeiten abgeglichen. Fehlen Werkzeuge, werden diese anhand einer Bedarfsliste aus Soflex montiert, voreingestellt und vermessen.

Die vorausschauende Werkzeugbereitstellung an der Maschine optimiert die mannlose Fertigungsphilosophie.

Foto: Liebherr/TDM

Auch die Voreinstellung arbeitet dabei mit Daten aus TDM und greift automatisch auf die angelegten Solldaten zu. Es werden also nur noch Daten transferiert, nicht mehr eingegeben. Der Werkzeugwechsel folgt bei Bedarf oder bei Ablauf der Standzeit vollautomatisch, ohne menschliches Eingreifen. „Ohne die Softwarelösung wäre es nicht möglich, den Überblick über 3.800 Komplettwerkzeuge zu halten und diese in gleichbleibender Qualität, zum richtigen Zeitpunkt an die Maschine zu liefern“, betont Dodel. „Also wäre die Werkzeugversorgung ohne diese Unterstützung schlichtweg nicht zu leisten und eine Automatisierung nicht möglich.“

Prozesssichere Daten erhöhen Wettbewerbsfähigkeit

„Zusammenfassend muss man festhalten, dass wir durch die automatisierte Datenübergabe von und zur TDM-Software immer mit prozesssicheren Daten arbeiten“, betont Dodel. Die Werkzeugverwaltung hat bei Liebherr einen wesentlichen Anteil daran, dass die Verzahnung der Systeme und Prozesse „funktioniert“, dass Daten fließen und Abläufe automatisiert ineinander greifen.

„Wir können dadurch unsere Kundenaufträge schneller umsetzen und sind deutlich wettbewerbsfähiger, weil wir unsere Qualität auf einem konstant hohen Niveau halten können“, freut sich Dodel. Und um zukünftig noch effizienter zu werden, strebt Liebherr Verzahntechnik durch die Standardisierung der technologischen Richtlinien eine Reduzierung der Prozess- und Werkzeugvielfalt an. Dies ist ein Punkt, bei dem die Tübinger Spezialisten in Zukunft laut Dodel ebenfalls deutliche Unterstützung bieten werden.

Das könnte Sie auch interessieren:

KI-Algorithmen optimieren Zylinderkopfhauben-Produktion

Optimierte Planungsabläufe als Erfolgsfaktor im Druckmaschinenbau

Syra Thiel arbeitet als Autorin bei der Agentur Storymaker in Tübingen. Foto: Storymaker