Mehr Effizienz durch dynamische Laser- und Videoprojektion

Industriekunden fordern von ihren Zulieferern immer mehr Produktvarianten, in aller Regel zu weiter sinkenden Preisen. Gezeigt wird, wie produzierende Unternehmen mit Augmented Reality die Prozessautomatisierung vorantreiben können.

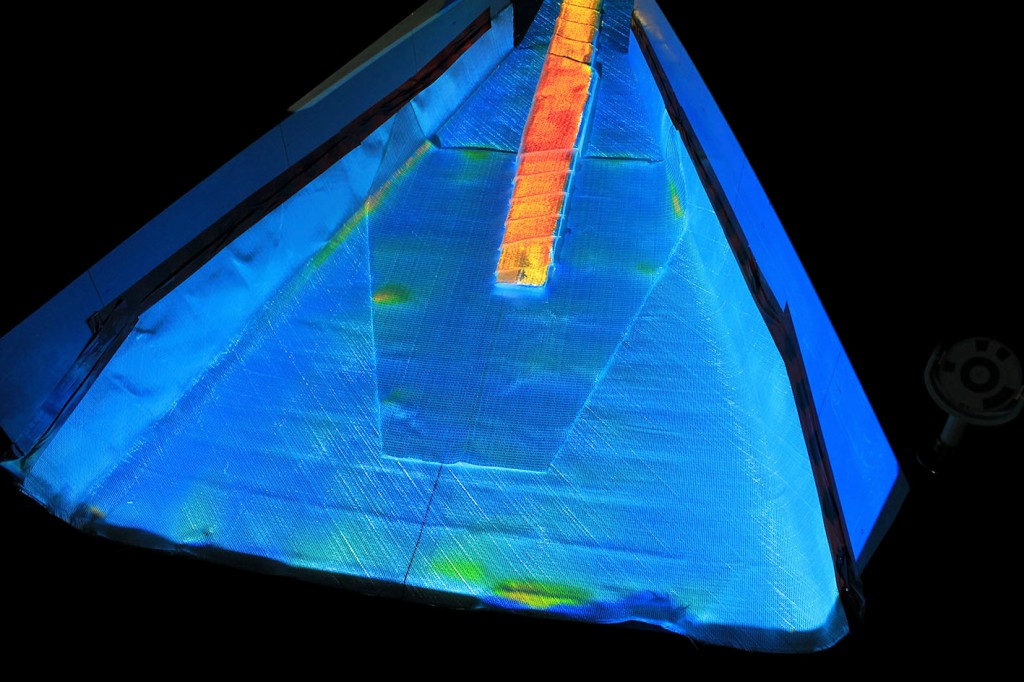

Laser projizieren die notwendigen Schweißnähte präzise direkt auf das Bauteil und erleichtern dem Schweißer die Arbeit erheblich. Das System kann auch dynamisch auf Bauteilabweichungen durch Schweißverzug reagieren.

Foto: Extend3D

Den nächsten wichtigen Digitalbaustein in der vernetzten Produktion stellt die dynamische Laser- und Videoprojektion dar. Mit ihr lassen sich CAD- und andere Daten per Knopfdruck auf dem Bauteil visualisieren, um digitale Prozesse mit manuellen Tätigkeiten zu verbinden und Arbeitsschritte effizienter zu gestalten. Unternehmen können diese Effekte vor allem in der Montage und Qualitätssicherung gewinnbringend einsetzen.

„Digitale Schablonen“ erleichtern die variantenreiche Produktion

Je mehr Produktserien und Varianten ein Unternehmen im Portfolio hat, umso mehr Positionier- und Prüfschablonen benötigt es, und umso kostspieliger und aufwendiger wird die Produktion. Allerdings muss eine Firma heute keine teuren physischen Schablonensätze mehr konstruieren, vorhalten und pflegen. Die pragmatische Alternative stellen digitale Schablonen dar, die aus CAD-Daten abgeleitet und in ein Laser- oder Videoprojektionssystem geladen werden.

Dynamische Videoprojektion macht das „Schablonieren“ obsolet und erleichtert in der Automobilproduktion beispielsweise die Montage von Kabelbäumen.

Foto: Extend3D

Hierbei können diese dynamischen Verfahren in der Montage und Qualitätssicherung über die reine Darstellung hinaus noch weitere wesentliche Beiträge leisten: So ist es möglich, über die verbaute Sensorik den Zustand des jeweiligen Werkstücks vor, während oder nach einem Prozessschritt digital zu erfassen. Im einfachsten Fall werden maßstabsgetreue 2D-Bildaufnahmen automatisch gespeichert, sodass kein zusätzlicher Aufwand für die Dokumentation der Qualitätssicherung anfällt. Über strukturierte Beleuchtung können zudem auch spezifische Oberflächenelemente oder kritische Montageschritte in 3D erfasst, abgeglichen und dokumentiert werden.

Eine Software steuert die Projektion und wertet Kameradaten, CAD-Daten und/oder Informationen anderer angeschlossener Systeme aus.

Foto: Extend3D

Adaptive Projektion gleicht Bauteilabweichungen aus

Die 3D-Erfassung der Oberfläche lässt sich zudem direkt mit der Projektion eines Arbeitsschritts kombinieren. So kann das System etwa dynamisch auf Bauteilabweichungen durch Schweißverzug reagieren und die Projektion, beispielsweise die Auflagefläche eines Halters, interaktiv so anpassen, dass sie trotz Durchbiegung des Bleches an der richtigen Stelle erscheint (adaptive Projektion).

Dieses Prinzip kann auch angewendet werden, um den Materialauf- und Abtrag interaktiv zu unterstützen, etwa beim „Clay-Modelling“ im Design-Center. Ein Clay-Modell ist eine 3-dimensionale Skulptur aus leicht formbarem Ton, die als Verifizierungsmodell (zum Beispiel eines kompletten Fahrzeugs) im Designprozess verwendet wird – der Aufbau ist ein sehr zeitaufwendiger Prozess. Ein anderes Beispiel wäre der Schweißauftrag im Bau von Presswerkzeugen. Die Projektion zeigt dann zum Beispiel Bereiche in blau, wenn dort noch Material fehlt, beziehungsweise in rot, wenn zu viel Material aufgetragen wurde. Es wird dann sprichwörtlich so lange gearbeitet, bis alles „im grünen Bereich ist“.

Beim „Clay-Modelling“, der Erzeugung eines Prototypen aus tonartigem Werkstoff, unterstützt die Projektion den Materialauftrag und -abtrag.

Foto: Extend3D

Grundprinzipien der Projektionsverfahren

Prinzipiell können sowohl das zu bearbeitende oder zu prüfende Bauteil als auch der Projektor im Einsatz unterschiedliche Positionen einnehmen und sogar bewegt werden. Die Steuerung übernimmt eine Softwareanwendung, die im Zusammenspiel mit vielseitigen Schnittstellen, Kameras, flexiblen Bedienkonzepten und modular anpassbaren Referenzierungs- oder Trackingverfahren ein intelligentes System bildet. Verharren Objekt und Projektor für den durchzuführenden Prozessschritt in einer Position, wird statisch referenziert. Verändert sich hingegen ihr räumlicher Bezug, legt der Nutzer über die Software mehrere Marker fest. An diesen Fixpunkten rastet die Projektion nach einem Kamerabildabgleich am Objekt ein, sodass sich die Visualisierung entsprechend anpasst. Das modellbasierte Tracking ist markerlos und verwendet CAD- sowie Kameradaten.

Der konkrete Anwendungsfall, seine Umgebung und die geforderte Präzision entscheiden darüber, welches Projektionsverfahren sich am besten eignet. Stark vereinfacht gilt: Je mehr Sonnenlicht einfällt und umso dunkler oder reflektierender die Objektfläche ist, desto prädestinierter ist die Laserprojektion, die bis auf ein Zehntel-Millimeter genau visualisiert. Entsprechend spielt ein videobasiertes Verfahren seine Stärken auf helleren, matteren Projektionsflächen aus, auf denen es Farben, Texturen und Flächen – also mehr Informationen – in einer maximalen Präzision von einem Millimeter darstellt.

Optimiertes Qualitätsmanagement in der Automobilproduktion

In der Qualitätssicherung kommt die dynamische Laser- und Videoprojektion zur Analyse von Messergebnissen zum Einsatz und erleichtert die Fehlersuche sowie die Ausarbeitung von Lösungen. Die Akquise der Soll-Ist-Abweichungen, etwa zur Spalt-Bündigkeit oder zur Formtreue von Pressteilen, übernehmen vorgelagert meist taktile oder fotogrammetrische Messsysteme. Dies richtet sich danach, welches Messmittel sich für die jeweilige Aufgabe am besten eignet. Die Projektion visualisiert die resultierenden Messwerte dann unmittelbar „auf Knopfdruck“ und außerdem intuitiv auf dem Werkstück.

Praxisbeispiel aus der Oberflächen-Nachkontrolle

Einen anderen Anwendungsfall hat ein Automobilhersteller für die Nacharbeit in der Lackiererei realisiert, wozu er ein KI (Künstliche Intelligenz)-unterstütztes Bilderkennungssystem für eine automatisierte Oberflächeninspektion der Rohkarossen nutzt. In Kombination mit der „Werklicht“-3D-Software der Firma Extend3D lassen sich so ermittelte Merkmale visualisieren. Die gesamte Lösung besteht auf der Hardwareseite aus den „Augen“ in Form von einer oder zwei Kameras sowie einem Industrielaser bzw. einem Industrie-HD-Beamer zur Projektion. Jedoch erst der intelligente Algorithmus erweckt das System „zum Leben“ und verbindet digitale 3D-Plandaten mit der tatsächlichen Realität.

Im beschriebenen Beispiel verwendet die Anwendung die aufbereiteten Daten aus der Bilderkennung, sodass der Laser dem Lackierer die nachzuarbeitenden Stellen präzise auf die Karosse projiziert. Das Beispiel illustriert, wie die Verknüpfung von digitalen und manuellen Prozessen funktionieren kann, die sich in höherer Produktivität und geringeren Kosten niederschlägt.

Mit Augmented Reality die Prozessautomatisierung vorantreiben

Die dynamische Laser- und Videoprojektion ist ein wichtiger Digitalisierungsbaustein, um die Produktion flexibler, individualisierter und skalierbarer zu gestalten. Visualisierungsverfahren sorgen dafür, dass sich Kleinserien und Einzelmodelle um bis zu 75 Prozent effizienter herstellen lassen. Die Projektionen spielen nicht nur in der Montage und Qualitätssicherung ihr Potenzial aus, sondern verbessern zudem Abläufe und Ergebnisse im Prototyping.

Bei allen Anwendungsfällen spielen flexible Datenprozesse und Standard-Schnittstellen für die Laser- und Videoprojektion eine entscheidende Rolle. Sie gestatten es, die Systeme schnell und einfach in die Prozesse und Infrastruktur des Unternehmens zu integrieren. Anwender können ihre Daten dann sofort in Projektionen umsetzen und Augmented Reality in ihre Prozessautomatisierung einbinden, ohne dass sie erst einen Programmieraufwand betreiben müssen.

Das könnte Sie auch interessieren:

Quanten-KI für die Mobilität der Zukunft

Dr. Peter Keitler ist Gründer und CEO der Firma EXTEND3D in München. Foto: Tom Trenkle Fotografie