Flexibel fertigen in der Automobilindustrie

Die Automobilproduktion ist vielfach noch von starren Strukturen geprägt. Für Abhilfe soll jetzt die „Softwaredefinierte Fertigung“ sorgen: Sie macht die rasche Umrüstung von Fabriken möglich – und sorgt für die heutzutage notwendigen, raschen Modell- und Produktwechsel.

Ein einheitlicher Softwarerahmen gewährleistet die kontinuierliche Optimierung von Produkten und Prozessen in der laufenden Fertigung. Am Beispiel der Automobilindustrie und ihrer Zulieferketten wird dies jetzt in einem neuen Foschrungsprojekt untersucht.

Foto: Bosch

Schneller, flexibler, effizienter: Dies steht ganz oben auf der Wunschliste der Führungskräfte in der Automobilindustrie, wenn es um die eigenen Produktionsmöglichkeiten geht. Denn die Herausforderung in der Fahrzeug- und deren Zulieferindustrie besteht heute darin, trotz hochvolatiler Märkte und unter dynamischen Bedingungen wirtschaftlich zu produzieren. Der hierfür entscheidende Wettbewerbsfaktor ist die Wandlungsfähigkeit von Produktionssystemen. Um dies zu erreichen, benötigt die Fertigung von heute eine neue technologische Grundlage.

BMBF-Forschungsprojekt erarbeitet die Voraussetzungen

Genau das zu erarbeiten, haben sich die Teilnehmer des aktuell startenden Forschungsprojektes „Software-Defined Manufacturing für die Fahrzeug- und Zulieferindustrie“, kurz „SDM4FZI“, vorgenommen. Unter der Leitung von Bosch, der Universität Stuttgart und des Karlsruher Instituts für Technologie (KIT) wollen insgesamt 30 Unternehmen in den kommenden drei Jahren die Grundlagen für eine softwaredefinierte Fertigung erarbeiten.

Das Ziel lautet: einzelne Komponenten bis hin zu ganzen Fabriken flexibel durch Software zu planen, zu steuern und zu verändern. Das ebnet der Automobilindustrie den Weg zu mehr Varianten und schnelleren Modell- und Produktwechseln. Die Wettbewerbsfähigkeit wird verbessert. Das Bundeswirtschaftsministerium fördert das Forschungsprojekt mit rund 35 Millionen Euro. Die Federführung hat die Bosch-Gruppe inne, ein international führendes Technologie- und Dienstleistungsunternehmen mit weltweit rund 395.000 Mitarbeitenden und einem Umsatz von 71,5 Milliarden Euro (2020).

Starre Systeme bremsen die Fahrzeugfertigung aus

Bisher dauert es oft Monate, mitunter sogar Jahre, bis die Fertigungskette für ein neues Fahrzeugmodell technisch „steht“. Denn diese Kette ist lang und reicht vom Lieferanten bis zur Endmontage. Auch der wirtschaftliche Aufwand ist erheblich. Beides bremst schnelle Markteinführungen aus. Der Hintergrund: Viele Maschinen werden speziell für ein neues Produkt entwickelt und gebaut. Die Software ist meist starr an Anlagen und Produkte gekoppelt und nicht auf andere Prozesse übertragbar.

Bisher ist die Fertigung in der Automobilindustrie von starren Strukturen geprägt. Ein aktuelles Forschungsprojekt, gefördert vom Bundesministerium für Wirtschaft und Energie (unter Leitung von Bosch, der Universität Stuttgart und des Karlsruher Instituts für Technologie) will das ändern. Grafik: Bosch

Das jetzt startende Forschungsprojekt will nun einen einheitlichen Rahmen für Fabriken schaffen, der die Fertigung neuer Produkte in bestehenden Betriebsumgebungen ohne größere Umrüstzeiten möglich macht. „Wir verknüpfen unterschiedliche Ansätze von Industrie 4.0 und kommen so der wandlungsfähigen Produktion einen Schritt näher“, erklärt Projektleiter Matthias Meier von Bosch. „Durch ein Ökosystem für die softwaredefinierte Produktion bringen wir die Vorteile der Cloud-Technologie in die Fertigung: Automatisierungstechnik und IT (Informationstechnik)-Systeme werden dank Software individuell und anwendungsbezogen nutzbar, ohne dafür die ,Hardware‘ – also die notwendige Produktionstechnik – von Grund auf neu bauen zu müssen.“

Digitale Zwillinge als Schlüsselelement der Neuentwicklung

Hintergrund: Um die maximale Wandlungsfähigkeit zu erreichen, ist eine strikte Trennung zwischen der Hardware der Produktionssysteme und der steuernden Software zu schaffen. Das Projekt SDM4FZI beschäftigt sich daher mit der neuen Methode „Software-defined Manufacturing“ (SDM). Analog zu Lösungen aus der Informations- und Kommunikationstechnik sollen auch nicht vordefinierte Funktionen durch automatisch generierte Software realisiert werden. Wichtige Grundvoraussetzung ist die Abstraktion der vorhandenen Hardware durch digitale Zwillinge, mit deren Hilfe die Software automatisch abgeleitet und verteilt werden kann. Dazu ist die vorhandene Produktions-OT (Operational Technology) neu zu denken, um die Steuerungs- und Kommunikationsinfrastruktur SDM-fähig zu gestalten. SDM schafft die Grundlage für innovative Anwendungen und Geschäftsmodelle, die als Kern digitale Zwillinge zur Optimierung wandlungsfähiger Produktionssysteme verwenden.

Die Bausteine zur Umsetzung der Strategie

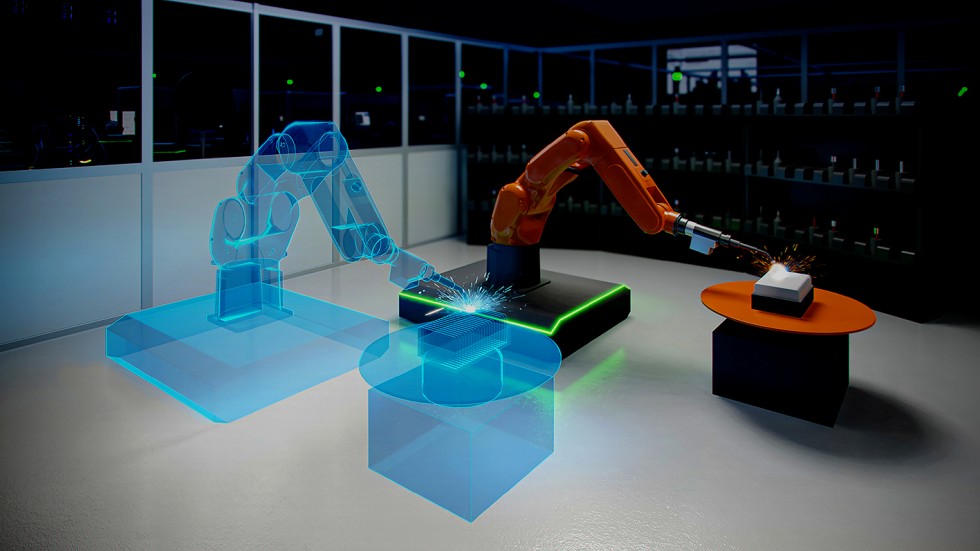

Die digitalen Zwillinge (DZ) beschreiben Produkte, Prozesse und Produktionssysteme mittels Daten, Informationen und Verhaltensmodellen, die über den gesamten Maschinen- bzw. Produktlebenszyklus entstehen und anfallen. Ein einheitlicher Bauplan (Referenz-Architektur) stellt die Interoperabilität zwischen den DZ über die gesamte Zulieferkette sicher. Mit ihnen werden eine Vielzahl an Applikationen und innovative Geschäftsmodelle möglich – zum Beispiel die automatische Softwaregenerierung.

Digitaler Zwilling einer roboterunterstützten Fertigung: Produkte, Prozesse und Produktionssysteme werden mittels Daten, Informationen und Verhaltensmodellen beschrieben, die über den gesamten Maschinen- bzw. Produktlebenszyklus anfallen. Grafik: Bosch

Der zweite wesentliche Baustein zur Umsetzung von SDM ist eine Produktions-OT, die es erlaubt, automatisiert generierte Software in Echtzeit und interoperabel auf die Produktionssysteme zu verteilen (Echtzeit-Deployment). Hierzu wird die Methode der Virtualisierung zur Trennung von Software und Hardware durch eine Abstraktionsschicht eingesetzt. Dies erfordert eine völlig neue Infrastruktur mit offenen Steuerungsarchitekturen und einer durchgängigen Kommunikation von Sensor bis Cloud.

Durch die „Verheiratung“ des Referenzarchitekturmodells mit der SDM-fähigen Produktions-OT ergeben sich enorme Potenziale, was die Wandlungsfähigkeit der Produktion angeht. Um diese bestmöglich auszuschöpfen, werden Strategien erforscht, um die wandlungsfähige SDM-Fabrik an die unsicheren Entwicklungen auf dem Markt und im gesamten Unternehmensumfeld optimal und dynamisch anzupassen.

Einheitlicher Rahmen sorgt für eine flexible Fertigung

Die Projektpartner entwickeln im Forschungsprojekt Prototypen für Maschinen und Produktionslinien, die sich weitgehend durch Software definieren. Die digitalen Zwillinge erlauben es dabei, die Produktionssysteme zu planen, zu errichten und zu erproben. Das schont nicht nur Ressourcen und spart Energie und Kosten. Während der Produktion sind die einzelnen Fertigungsstufen auch wandlungsfähiger und schneller an neue Marktbedingungen anpassbar. Optimierungen lassen sich parallel zur laufenden Fertigung vorbereiten, umsetzen und KI (Künstliche Intelligenz)-basiert analysieren. Im Rahmen des Projekts konzentriert sich der Forschungsverbund auf die Flexibilisierung von Automatisierungstechnik, Maschinen und Systemen für eine effizientere Fertigung von Zulieferkomponenten und Fahrzeugen.

Virtuelle Fertigungseinrichtung in der Automobilindustrie: Die Partner entwickeln im Forschungsprojekt Prototypen für Maschinen und Produktionslinien, die sich weitgehend durch Software definieren. Grafik: Bosch

Chancen für die Fahrzeugbranche erschließen

Mit der Bündelung von Kompetenzen aus Automatisierung, Maschinenbau, IT und Automobilindustrie will das Konsortium ein gemeinsames Verständnis für Anforderungen schaffen und inter-operable Lösungen entwickeln. „Die große Zahl der Projektpartner belegt, wie bedeutsam Software für die Fertigung von morgen ist“, erläutert Michael Neubauer, wissenschaftlicher Koordinator vom ISW (Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen) der Universität Stuttgart. „Wir arbeiten an richtungsweisenden Ansätzen, die die Wettbewerbsfähigkeit deutscher Unternehmen verbessern.“ So konzipieren die Projektpartner beispielsweise einen Leitfaden für die Auswahl und Nutzung geeigneter Technologien sowie Standards zum Bau softwaredefinierter Fabriken, um die Automobilindustrie insgesamt wettbewerbsfähiger zu machen.

Das könnte Sie auch interessieren:

Automobilbranche im Umbruch – welche Strategien helfen?

Positionserkennung: Garant für hohe Qualität in der Motoren-Manufaktur