Die Lkw-Produktion von morgen

Gemeinsam haben verschiedene Firmen und Forscher im Mercedes-Benz Werk Wörth gezeigt, wie die Fahrzeugmontage mit Hilfe von 5G, KI und Digitalen Zwillingen optimiert werden kann. Mitarbeitende wurden parallel entlastet.

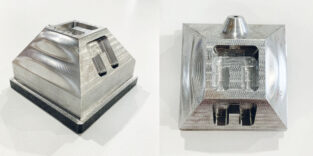

Im Mercedes-Benz Werk Wörth ist gerade die Produktion der neuer eActros 400-Generation gestartet.

Foto: Daimler Truck AG

Die Nutzfahrzeugindustrie ist geprägt durch eine hohe Variantenvielfalt – fast jeder Lkw ist ein Unikat. Um diese Komplexität effizient zu steuern, ist die Verfügbarkeit präziser Daten in Echtzeit entscheidend. Das Verbundprojekt „Twin4Trucks“ hat gezeigt, wie manuelle Schritte durch automatisierte digitale Prozesse im Hintergrund ersetzt werden können, um den Fokus voll auf die Wertschöpfung zu legen.

Wo früher noch der Handscanner ein ständiger Begleiter war, kann der Datenaustausch heute automatisiert im Hintergrund ablaufen. Ein UWB-System (Ultra-Wideband) kann Betriebsmittel zuverlässig und genau orten, während ein digitales System die Werker an der Produktionslinie mit passgenauen Montageinformationen versorgt. Ein KI-System kann zusätzlich die Qualitätssicherung unterstützen und die Werker bei der manuellen Sichtprüfung entlasten.

Es ist ein Blick in die Produktion von morgen, den die Partner des Verbundprojekts (Daimler Truck, die SmartFactory-KL, das Deutsche Forschungszentrum für künstliche Intelligenz (DFKI), Pfalzkom, Eviden und Infosys) präsentierten. Was als Konzept für durchgängige Digitalisierungslösungen begann, konnte zum Projektabschluss im Mercedes-Benz Werk Wörth prototypisch in der laufenden Produktion demonstriert werden. Der Fokus lag dabei auf Technologien, die einen nahtlosen digitalen Datenfluss ermöglichen und die Mitarbeitenden in Montage und Logistik gezielt unterstützen.

Lesetipp: Top 5 Robotik-Trends 2026

KI als Assistent in der Qualitätssicherung

Ein zentrales Ergebnis ist der Einsatz von Künstlicher Intelligenz zur Qualitätssicherung. Kamerasysteme können die Mitarbeitenden in der Produktion bei der Kontrolle oder der Absicherung von Prozessschritten unterstützen. Die Systeme erkennen dabei zuverlässig den Status am Fahrzeug, etwa bei Verschraubungen oder der Laufrichtung von Reifen. Dies entlastet die Werker und erhöht die Prozesssicherheit signifikant.

Automatisierter Datenfluss in der Montage

Auch in der Materialversorgung und Montage kann Technologie künftig den durchgängigen Datenfluss unterstützen. Durch den Einsatz von Ortungstechnologien und Kamerasystemen können Flurförderzeuge die Aufnahme und Ablage von Ladungsträgern automatisch melden, was manuelle Buchungsvorgänge einspart. Direkt in der Montage trackt dann ein Ortungssystem die Betriebsmittel und liefert dem Werker passgenaue Informationen genau dort, wo sie gebraucht werden.

Technologisches Fundament für die Zukunft

Darüber hinaus demonstrierte das Projektteam Technologien, die den Weg für künftige Anwendungen ebnen:

- 5G im industriellen Härtetest: Das Projektteam hat das Potenzial von 5G direkt in der Werkshalle unter Realbedingungen validiert. Anhand konkreter Use-Cases zur Lokalisierung, Steuerung und Datenübertragung wurde gezeigt, dass die Technologie auch unter industriellen Bedingungen enorme Chancen bietet, aber noch notwendige Entwicklungsschritte hin zum industriellen Roll-Out gegangen werden müssen.

- Der Digitale Faden als Entscheidungsgrundlage: Durch die Erstellung und Verknüpfung Digitaler Zwillinge wurde ein durchgängiger Informationsfluss, der Digitale Faden, geschaffen. Daten liegen nun im Kontext vor. Das ermöglicht es, passgenaue Services zu entwickeln, die beispielsweise Wartungsbedarfe vorhersagen oder Produktionsabläufe in Echtzeit optimieren, anstatt nur auf Störungen zu reagieren.

- Datenräume für sicheren Datenaustausch: Über die Werksgrenzen hinaus dachten die Partner beim Thema Datensouveränität. In einem Gaia-X-konformen Datenraum wurde erprobt, wie sich Geschäftsdaten sicher und zertifiziert (Clearing House) zwischen Unternehmen austauschen lassen.

Lesetipp: Bis 2030 steht das Millionen-Heer der humanoiden Roboter

Christian Vollmer, der technisch-wissenschaftliche Projektkoordinator (DFKI), betont: „Mit Twin4Trucks haben wir Innovationen von der Theorie direkt an die Linie gebracht. Das Projekt beweist, wie die enge Zusammenarbeit von Forschung und Industrie zukunftsweisende Technologien entscheidend voranbringt und in die Praxis überführt.“

Die detaillierten Ergebnisse werden in Kürze auf der Projektwebseite veröffentlicht.