NE-Metallrecycling 4.0 garantiert Kreislaufwirtschaft mit Tempo

Im belgischen Obourg steht der größte Autoschredder Europas. Die Anlage mit einer Leistung von 7000 kW verarbeitet pro Stunde Autokarosserien mit einem Gewicht von 300 Tonnen. Dort befindet sich auch innovativste Anlage Europas für das Sortieren von Nichteisen (NE)-Metallen.

In Reih und Glied: In der Megapicker-Linie sortieren 18 Roboter die wertvollen Nichteisenmetalle aus dem Autorecycling. Die Linie kann 15.000 Tonnen/Jahr aus dem Schredder sortieren – mit einer Zykluszeit von einer Sekunde pro Roboter.

Foto: Stäubli/Comet

Auf dem Gelände einer Autorecyclinganlage von Comet Traitement in Obourg bei Mons/Belgien werden in großen Mengen Autokarossen zerlegt und geschreddert. Eine andere Industrie-Welt betritt der Besucher einem neuen Gebäude auf dem Gelände, wo der letzte Schritt des komplexen Zerlege-, Sortier- und Recyclingprozesses stattfindet. An der „Megapicker“-Linie sortieren 18 Scara-Roboter die wertvollsten NE-Metallanteile aus dem Schredder – insgesamt sind es 15.000 Tonnen im Jahr.

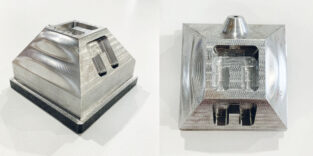

Das zufriedenstellende Ergebnis der automatisierten Anlagentechnik sind wertvolle Nichteisenteile, sortiert und bereit zur Wiederverwendung.

Foto: Stäubli/Comet

Das ist laut Anlagenbetreiber weltweit einzigartig. Damit habe Comet – als erstes Unternehmen überhaupt – einen großen Fortschritt in der Prozesskette des Metallrecyclings erzielt: Üblicherweise wird die Fraktion der wertvollen Nichteisenmetalle – Aluminium, Zink, Kupfer, Messing, Edelstahl – nach Asien exportiert, wo sie manuell sortiert, aufgeschmolzen und wiederverwertet wird. Besser wäre es, diese Materialien hier in Europe wieder in den Kreislauf zurückführen. Genau das war der Startpunkt des Projektes „Reverse Metallurgy“, das sich nun mit dem „Megapicker“ materialisiert hat.

Innovationen aus Belgien für den Recyclingprozess

Die Groupe Comet in Belgien deckt die gesamte Prozesskette des Metallrecyclings ab – von der Sammlung von Altfahrzeugen und Haushaltgeräten über das Schreddern und die Verwertung bis zur Wiederverwendung. In diesem Bereich ist das Unternehmen nicht nur ein großer Akteur – mit dem größten Autoschredder Europas in Obourg – sondern auch ein Innovationstreiber. Die F&E-Abteilung ist sehr aktiv. Comet hat nicht nur den hier beschriebenen Megapicker im Einsatz, sondern auch ein Verfahren zur automatisierten Trennung der Kunststofffraktionen von Altfahrzeugen entwickelt. Und vor kurzem kam ein neues, besonders effektives Verfahren auf hydrometallurgischer Basis zum Recycling von Kupferleitungen zur Marktreife.

Die Verantwortlichen im Projekt (von links nach rechts): Grégory Reichling, Gründer und Geschäftsführer von Cilyx, Betriebsleiter Olivier Loire und Grégory Lewis, Leiter Forschung & Entwicklung bei Comet.

Foto: Stäubli/Comet

Mit dem Automatisierungs-Experten Cilyx in Liége fand Comet einen Partner, der umfangreiche Expertise in der Projektierung von hoch automatisierten Anlagen mitbrachte – aber noch keinerlei Erfahrung im Metallrecycling vorweisen konnte. Grégory Reichling, CEO von Cilyx: „Wir mussten erst einmal eine Technologie finden, mit der die einzelnen Metallfraktionen identifiziert werden können und die bei kleinen, unregelmäßig geformten Teilen einsetzbar ist – mit hoher Treffsicherheit und Geschwindigkeit.“

Kombinierte Sensorik sorgt für schnelle Metallerkennung

Gemeinsam mit Forschern von der Universität Liège entwickelte Cilyx ein intelligentes Sortiersystem mit schneller Detektionsfähigkeit und hoher Kapazität, das eine Kombination von verschiedenen Sensortechnologien nutzt: Röntgenstrahlung (XRT) für die Erfassung der Materialdichte, 3D-Erfassung der Form und des Schwerpunktes bei jedem geschredderten Objekt, außerdem ein LIBS-Lasersystem und hyperspektrale Farbsensoren, die das Reflexionsspektrum erfassen. All das geschieht in sehr kurzer Zeit auf den ersten Metern des zentralen Förderbandes. Mit den kombinierten Sensordaten ist der Werkstoff jedes Teils bestimmt und der Sortierweg ebenso.

Gleichzeitig gingen die Cilyx-Ingenieure eine zweite, mindestens ebenso komplexe Aufgabe an: Wie lassen sich 1500 individuell und unregelmäßig geformte Metallteile pro Minute greifen und sortieren (90.000 Stück pro Stunde), die zwischen 20 g und 1 kg wiegen und zwischen 20 mm und 100 mm lang sind?

Die einzelnen Objekte mit einem Gewicht von 20 g bis 1 kg werden in fünf Fraktionen sortiert.

Foto: Stäubli/Comet

Die Lösung ist ein 50 m langer, zentraler Gurtförderer, angetrieben mit einem Tempo von 1 m/s. Daran sind 18 Scara-Roboter vom Typ „TS2–100“ von Stäubli installiert, die nach dem Prinzip der Arbeitsteilung so gesteuert werden, dass alle im 24/7-Betriebsmodus „gut beschäftigt sind“. Am Ende der Sortierstrecke bleiben nur minimale Materialmengen unidentifiziert und unsortiert. Dabei galt es, eine strenge Kostenkontrolle zu berücksichtigen. Grégory Lewis, bei Comet verantwortlich für Forschung & Entwicklung: „Wir müssen gegenüber der manuellen Sortierung der NE-Metalle in Asien wettbewerbsfähig sein – und die befindet sich auf Low-cost-Niveau.“

Herausforderung: die Architektur der Steuerung

Was sich in Worten einfach beschreiben lässt, dauerte Jahre, bis es in der Praxis zufriedenstellend funktionierte. Als eine von zahlreichen Herausforderungen erwies sich die Konstruktion des hoch beanspruchten Greifers: Jedes Bauteil ist anders und unregelmäßig geformt. Eine andere Herausforderung bot die Steuerung: Wie wird festgelegt, welcher der 18 Roboter welches Teil greift, bei einer Zykluszeit von einer Sekunde pro Roboter? Jede Minute müssen die Sensordaten von 1500 Objekten konsolidiert und in Roboterbefehle umgesetzt werden. Das erfordert unter anderem eine intensive Kommunikation der Robotersteuerung mit der übergeordneten, Siemens-basierten Steuerung des Megapickers.

Um die Architektur und auch die Installation der Gesamtanlage zu vereinfachen, entschied sich Cilyx für einen modularen Aufbau der Steuerung – mit einem Modul für jeweils vier Roboter. Nachdem das erste Modul installiert und qualifiziert war, konnten die anderen einfach kopiert werden. Bemerkenswert ist, dass die Roboter ohne Kameras oder Sensoren arbeiten: Die Steuerung sendet ihnen die x/y/z-Daten und den Winkel, in dem sie das Teil greifen sollen.

Aufgrund ihres auf Langlebigkeit ausgerichteten Designs sind die Scara-Roboter bestens geeignet für diesen „Heavy Duty“-Einsatz im 24/7-Betrieb mit hohem Tempo und hoher Präzision. Beste Unterstützung bot in der Entwicklungsphase bei Comet zudem die umfassende Unterstützung des Herstellers.

Künstliche Intelligenz steigert kontinuierlich die Detektionsrate

Weil die Detektions-Sensorik KI-unterstützt arbeitet, wird die Erkennungsrate immer besser. Grégory Lewis: „Objekte, die nicht detektiert wurden, kommen ein zweites Mal im Umlauf, und wir ,füttern‘ die Steuerung kontinuierlich mit neuen Daten. Aktuell sind wir bei einer Detektions- und Sortierrate von 96 %, und wir werden sicherlich noch besser.“

Obwohl der Megapicker kontinuierlich weiterentwickelt wird, sind die Verantwortlichen Experten von Comet schon jetzt sehr zufrieden mit der Anlage – auf der technischen, aber auch auf der kommerziellen Ebene. Lewis: „Wir rechnen mit einem ROI (Return on Investment) von fünf Jahren. Davon abgesehen, kann die Industrie wertvolles Sekundärmetall nutzen – ohne Downcycling und innerhalb Europas.“ Das ist eine echte Win-win-Situation und ein gutes Beispiel für den Nutzen von „Reverse Metallurgy”.

Das könnte Sie auch interessieren:

Werkzeuge für die effiziente Aluminiumzerspanung

Ralf Högel ist Inhaber der Agentur IKH – Industrie Kommunikation Högel mit Sitz in. Stadtbergen bei Augsburg.