Durchbruch: Roboter druckt funktionale Strukturen auf Bauteile

Der robotergeführte Inkjet-Druck hat eine weitere Hürde genommen: In einer Forschungskooperation wurden erfolgreich eine Sitzheizung sowie Antennen für RFID-Anwendungen auf Kunststoffelemente aufgebracht.

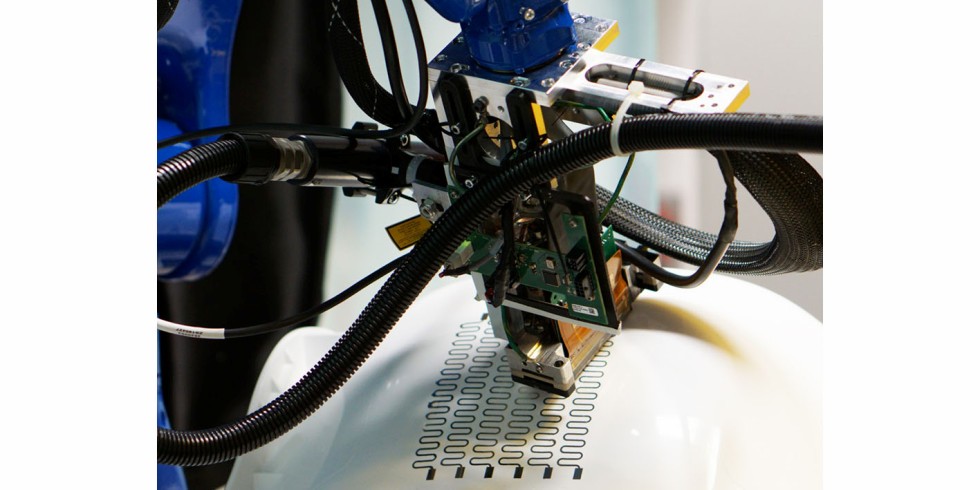

Robotergeführter Inkjet-Druck einer Heizleiterstruktur für eine beheizbare Sitzschale: Nahansicht des Druckvorgangs.

Foto: Fraunhofer ENAS

Gefördert wurden die innovativen Arbeiten im Forschungsprojekt „Robotergeführter Inkjet-Druck von funktionalen Schichten auf dreidimensionale Objekte“ (kurz 3D-Robojet). Beteiligt waren zwei Lehrstühle der der Technischen Universität (TU) Chemnitz sowie das Fraunhofer-Institut für Elektronische Nanosysteme ENAS, ebenfalls in Chemnitz. Das Fraunhofer-Institut bringt dabei anwendungstechnische Expertise mit ein: Es begleitet erfolgreich Kundenprojekte in der Entwicklung von „Smart Systems“. Dies reicht von der Idee über den Entwurf, die Technologieentwicklung und Umsetzung anhand bestehender Technologien bis hin zum getesteten Prototyp.

In ihren Arbeiten gelang es den Wissenschaftlerinnen und Wissenschaftlern, erfolgreich einen Versuchsstand für den robotergeführten Inkjet-Druck aufzubauen. Die damit hergestellten Probeteile konnten die Forschenden überzeugen: So entstand unter anderem eine Heizstruktur auf einer Sitzschale aus Kunststoff. Bei den Versuchen waren einige Herausforderungen zu bewältigen: Vor allem kam es auf die Positionierungspräzision an, aber auch auf Aspekte wie das Fließverhalten und die Trocknung der Tinten.

Versuchsstand überzeugt mit modularem Aufbau

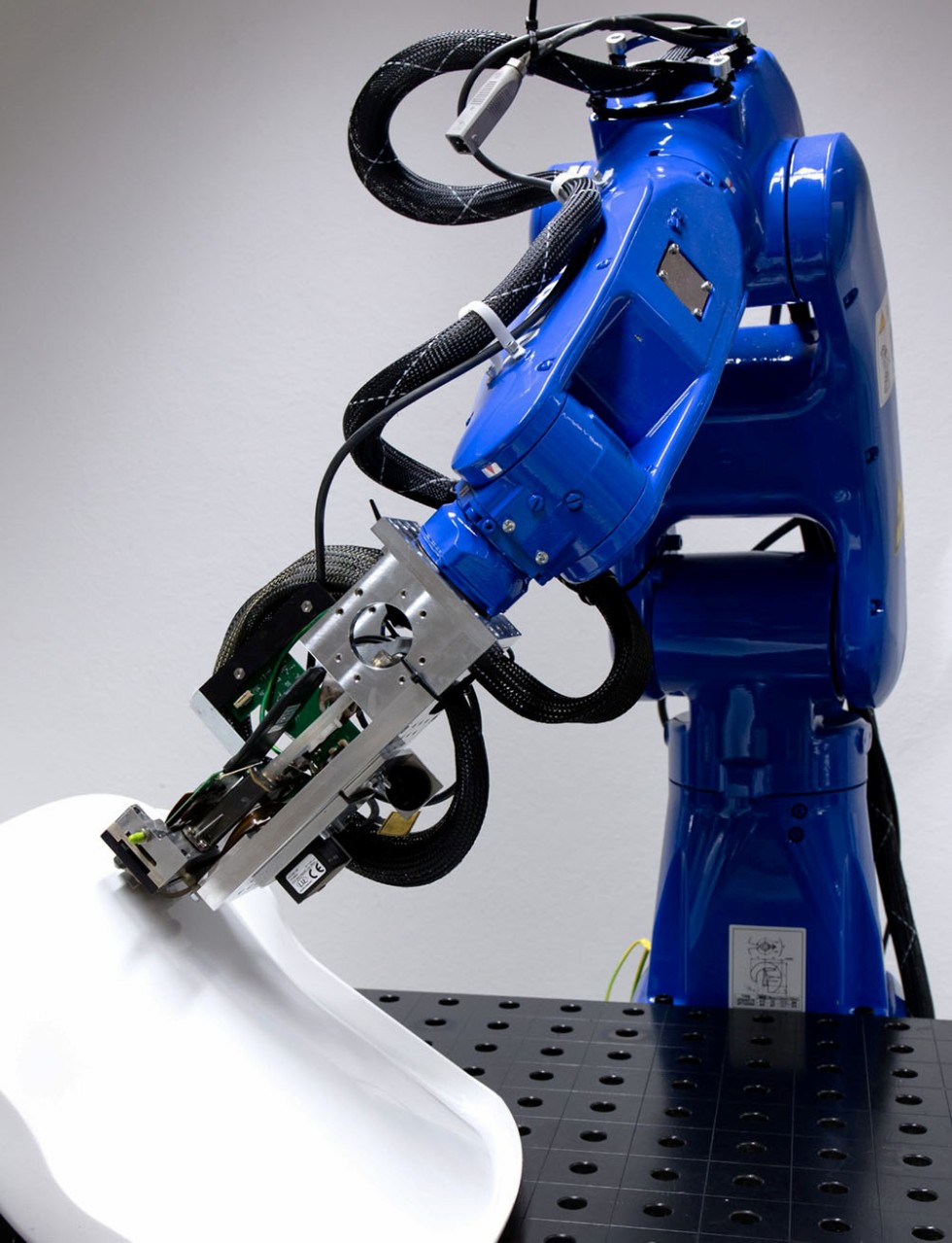

Zielstellung war die Kombination eines Sechs-Achs-Industrieroboters in Kombination mit einem Inkjet-Druckkopf und dessen Validierung anhand gedruckter funktionaler Anwendungsbeispiele. Der modulare Aufbau der Anlage gestattet es, weitere Funktionen wie die Vorbehandlung mit Plasma, die Nachbehandlung mit ultraviolettem und infrarotem Licht sowie die Objekterkennung mit Hilfe einer 3D-Tiefenkamera und eines Triangulationssensors zu integrieren.

Der Versuchsstand am Fraunhofer-Institut in Chemnitz mit dem Roboter „Yaskawa GP8“.

Foto: Fraunhofer ENAS

Um später mit der Anlage beliebige Druckbilder zielgenau auf Objektoberflächen erzeugen zu können, entwickelte die Professur für Robotik und Mensch-Technik-Interaktion der TU Chemnitz die Robotersteuerung anhand eines mehrstufigen Algorithmus zur Bahnplanung und -steuerung auf Basis von Voxelkarten. Somit kann dasselbe Objekt unabhängig von seiner Lage im Raum bedruckt werden. Wird das zu bedruckende Bauteil verschoben, ist es nun möglich – durch das Wiedereinscannen und die Anwendung des Algorithmus – exakt dieselbe Position wieder zu bedrucken. Ebenfalls machbar ist das korrekte Aneinandersetzen mehrerer Druckbahnen unter der Berücksichtigung der durch die Oberflächenkrümmung auftretenden Verzerrungen.

Die Grundlagen des robotergeführten Inkjet-Drucks

Die Drucktechnologie selbst untersuchten das Fraunhofer ENAS und das Zentrum für Mikrotechnologien der TU Chemnitz an einer bereits etablierten Fraunhofer-eigenen Anlage. Um die limitierenden Faktoren des Druckprozesses zu ermitteln, bestimmten die Forschenden die Positionierungsgenauigkeit einzelner Tropfen auf Zylinderoberflächen. Auf Basis dieser Erkenntnisse wurden Abstandslimits bei der Bahnplanung abgeleitet und unter Berücksichtigung der Druckkopfgeometrie und Winkelung eine mathematische Beschreibung der Bedruckung konkaver Geometrien erstellt.

Die Positionierungsgenauigkeit beim Inkjet-Druck ist abhängig von der Distanz des Druckkopfes zur Oberfläche, die bedruckt werden soll. In den Experimenten wurde nachgewiesen, dass bei geringen Abständen von weniger als 6 mm die Positionierungsgenauigkeit marginal reduziert wird. Zudem hat die Druckkopforientierung gegenüber der Erdanziehungskraft, z.B. beim Überkopfdrucken, keinen nennenswerten Einfluss innerhalb dieser geringen Entfernung. Auf schiefen Ebenen ist die Schichtbildung stark vom Fließverhalten der Tinten abhängig. Um hier eine gute Qualität der Funktionsschichten zu erhalten, setzten die Forschenden auf einen schnellen Trocknungsprozess, der mit dem integrierten Modul zur Inline-Infrarot-Nachbehandlung realisiert wird.

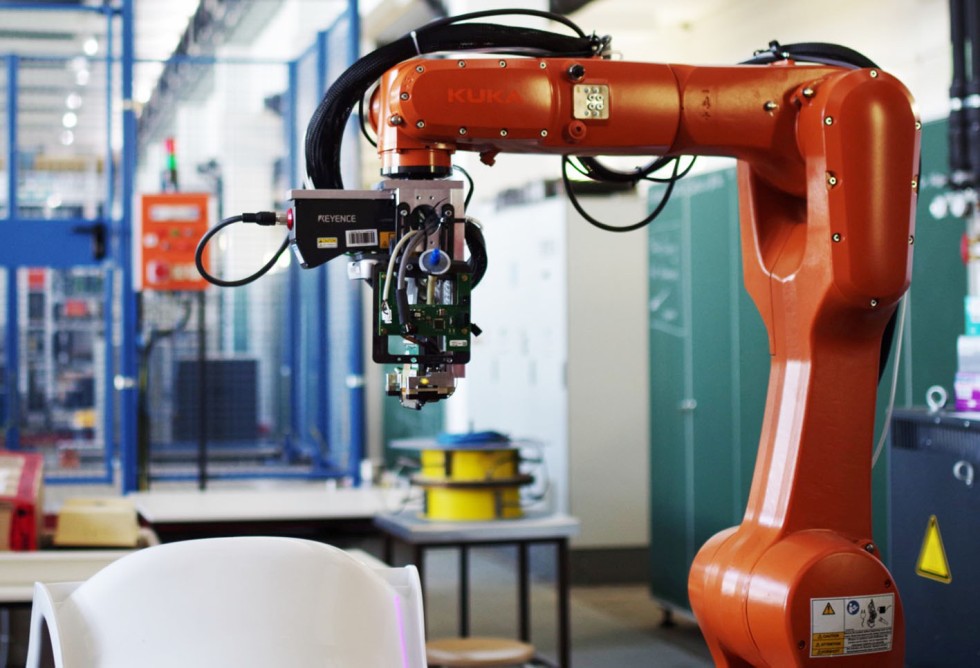

Die gewonnenen Erkenntnisse zur Drucktechnologie auf 3D-Bauteilen des Fraunhofer ENAS wurden anschließend am Versuchsstand der TU Chemnitz integriert.

Versuchsaufbau an der TU Chemnitz mit einem Kuka-Roboter „KR10“ mit modularer Halterung für den Inkjet-Druckkopf, mit einem Triangulationssensor und einer Tiefenkamera.

Foto: TU Chemnitz, Professur für Robotik und Mensch-Technik-Interaktion

Anwendungen mit hoher Industrierelevanz

Im Rahmen des Projektes erprobten die Wissenschaftlerinnen und Wissenschaftler zwei Anwendungsszenarien erfolgreich – eine Heizung und eine RFID (Radio-Frequency Identification)-Anwendung. Letztere erlaubt den kontaktlosen Datenaustausch zwischen einem RFID-Transponder und einem RFID-Schreib-/Lesegerät. Sie lässt sich also in der Industrie vielfach nutzen, zum Beispiel für das automatische Identifizieren und für das Lokalisieren von Gegenständen.

Die Heizung wurde auf einer Kunststoffsitzschale durch den Roboter drucktechnisch aufgebracht. Die Heizleiterstruktur besteht aus einer flächig aufgebrachten Leiterbahn mit einer Gesamtlänge von 16 Metern. Sie erstreckte sich über knapp 450 cm² der Sitzfläche und Rückenlehne. Im Betrieb erreichte die Heizung eine homogene Temperaturverteilung von 50 °C.

Rückansicht der fertigen beheizbaren Sitzschale mit der aufgedruckten Heizleiterstruktur.

Foto: Fraunhofer ENAS

Für RFID-Anwendungen wurde darüber hinaus eine Dipol-Antenne auf der gekrümmten Oberfläche der Sitzschale drucktechnisch aufgebracht. Die Antennenstruktur befindet sich auf der Rückseite der Sitzlehne und ist mit einem RFID-Chip versehen. Die auf dem Silizium-Chip gespeicherten Informationen können aus einer Entfernung von über zwei Metern mit einem RFID-Lesegerät ausgelesen werden.

Das Fraunhofer ENAS hat im Rahmen dieses Projektes seine Expertise im Bereich der gedruckten Funktionalitäten weiter ausgebaut. Die gewonnenen Erkenntnisse stärken einerseits die Kompetenz in den Fertigungstechnologien – vor allem im robotergestützten Inkjet-Druck auf 3D-Objekten – als auch die Produkttechnologien der gedruckten Elektronik und Antennen.

Zum Forschungsprojekt, den Partnern und der Förderung

Das Projekt wurde im Programm „Industrielle Gemeinschaftsforschung“ (IGF) des Bundesministeriums für Wirtschaft und Energie (BMWi) gefördert. Die beteiligten Forschungseinrichtungen waren:

- Technische Universität Chemnitz, Fakultät Elektrotechnik und Informationstechnik, Zentrum für Mikrotechnologien ZfM mit der Professur Smart Systems Integration unter der Leitung von Prof. Dr. Harald Kuhn.

- Technische Universität Chemnitz, Fakultät Elektrotechnik und Informationstechnik, Institut für Automatisierung mit der Professur für Robotik und Mensch-Technik-Interaktionunter der Leitung von Prof. Dr. Ulrike Thomas.

- Fraunhofer-Gesellschaft e.V., Fraunhofer-Institut für Elektronische Nanosysteme ENAS. Die besondere Stärke dieses Instituts liegt in der Entwicklung von Smart Systems – „intelligenten“ Systemen für verschiedenartige Anwendungen. Die Systeme verbinden Elektronikkomponenten, Mikro- und Nanosensoren sowie -aktoren mit Schnittstellen zur Kommunikation. Entwickelt werden Einzelkomponenten, die Technologien für deren Fertigung, aber auch Systemkonzepte und Integrationstechnologien, die dann in die praktische Nutzung überführt werden.

Das IGF-Vorhaben „20606 N“ der Forschungsgesellschaft Druckmaschinen e.V. (FGD), unter dem Dach des Forschungskuratorium Maschinenbau (FKM) e.V., wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und -entwicklung vom BMWi aufgrund eines Beschlusses des Deutschen Bundestages unterstützt.

Das könnte Sie auch interessieren:

Wie die EMS-Branche von der additiven Fertigung profitiert

Additive Fertigung in der Schwerelosigkeit