Bauteile unter Weltraumbedingungen fertigen

Missionen in den Weltraum boomen. In der Regel geht es darum, die dort dringend benötigten Komponenten zu transportieren. Doch ist es nicht sinnvoller, Teile vor Ort herzustellen? Mit dieser Fragestellung hat sich die Hochschule München erfolgreich beschäftigt.

Die 3D-Druck-Versuche wurden an Bord einer Forschungsrakete in bis zu 90 Kilometern Höhe durchgeführt und die Proben anschließend am „Esrange Space Center" in Schweden ausgewertet.

Foto: AIMIS

Komponenten für Satelliten und Raumfahrzeuge werden aktuell noch unter hohen Kosten – und häufig auch ineffektiv – von Trägerraketen ins All transportiert. Ein Forschungsteam der Hochschule München (HM) hat eine (nach eigenen Angaben) Weltpremiere verwirklicht: Mit einem 3D-Drucker wurde in einer Forschungsrakete eine Struktur im offenen Weltraum „gedruckt“. Die Ergebnisse sind vielversprechend.

Das Wissenschaftlerteam mit der Höhenforschungsrakete vor dem Start in Schweden: Das Ziel lautet, ineffiziente und umweltschädliche Transporte ins Weltall mit Trägerraketen künftig zu reduzieren.

Foto: Hochschule München

Funktioniert eine automatisierte additive Fertigung in der Schwerelosigkeit?

Die Additive Fertigung (umgangssprachlich: 3D-Druck) bietet inzwischen eine willkommene Alternative zum bisherigen Transportverfahren. Um die ausgewählte Methode zuverlässig zu testen, hat die Gruppe von Wissenschaftlern und ehemaligen Studierenden der HM in einer Rakete Experimente zur Fertigung von Strukturen im Weltraum durchgeführt. Die gedruckten Proben wurden am „Esrange Space Center“, nördlich des Polarkreises in Schweden, zurückgeführt und ausgewertet.

Die Versuche an Bord der 5,60 Meter langen und 35,5 Zentimer breiten Forschungsrakete wurden in einer Höhe von bis zu 90 Kilometern durchgeführt. Das Ziel lautete, aus einem mitgeführten, flüssigen photoreaktiven Harz unter Bedingungen der Schwerelosigkeit und in einem Vakuum mit einem 3D-Drucker Stäbe zu fertigen. Ein Video dokumentiert die erfolgreichen Forschungsarbeiten (www.youtube.com/watch?v=65LjwPmjnSs).

Das studentische Team um Prof. Dr. Markus Pietras, Leiter des Masterstudiengangs Luft- und Raumfahrttechnik, und Doktorand Michael Kringer waren sehr zufrieden mit den Ergebnissen: „Keiner wusste, ob unser Konzept vom autonomen 3D-Druck mit flüssigem Druckmaterial unter realen Weltraumbedingungen funktionieren würde. Jeder kennt die Bilder von Flüssigkeiten, die durch die Raumstation als kugelförmige Tropfen schweben. Wir hatten schon Bedenken, dass so etwas auch mit unserem Material passieren könnte. Durch eine Härtung des Druckmaterials mit UV-Licht direkt an der Düse hat es sich während des Druckes jedoch so verhalten wie erhofft und wir konnten damit erfolgreich Stäbe produzieren.

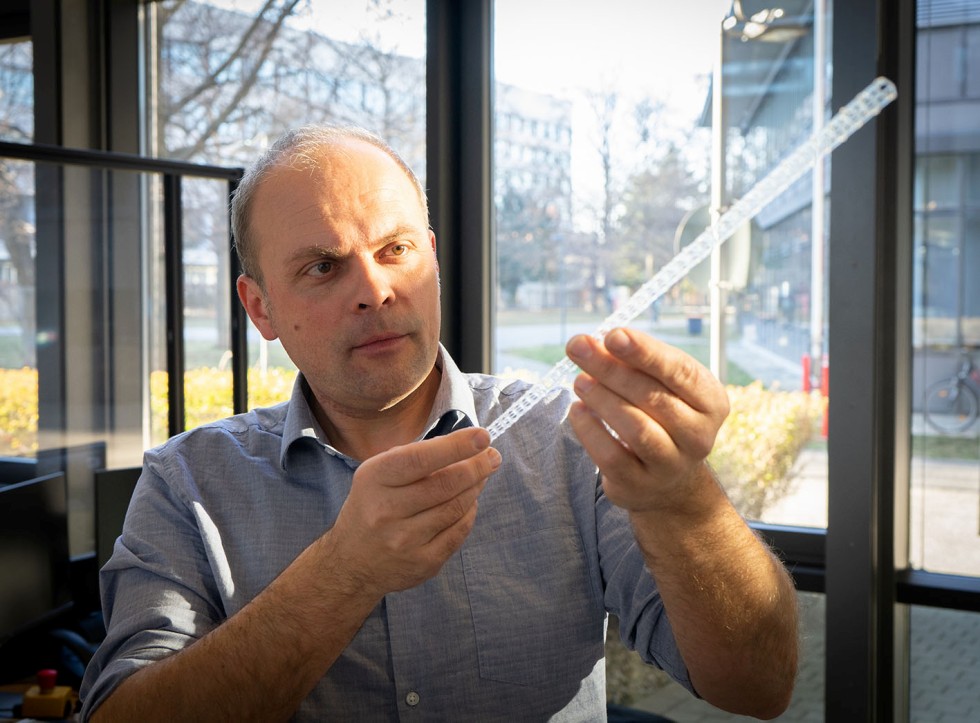

Prof. Dr. Markus Pietras mit einer im Labor gedruckten, fachwerkähnlichen Leichtbaustruktur: Diese diffizile Komponente wäre so auch im Weltraum in der Schwerelosigkeit produzierbar.

Foto: Mark Siaulys Pfeiffer

Ergebnisse eröffnen neue Perspektiven für die Raumfahrt

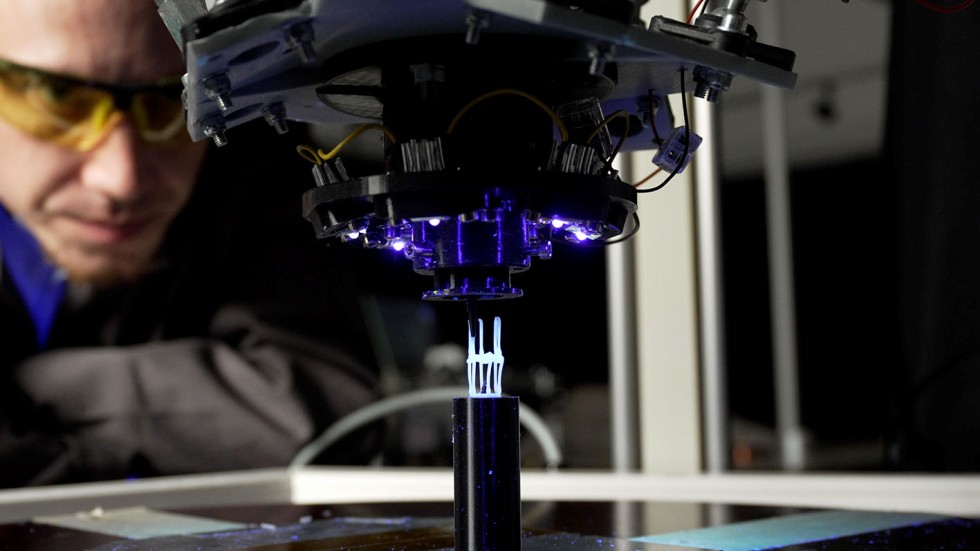

Die an der HM entwickelte Technologie erzeugt unmittelbar durch die dreidimensionale Bewegung des Druckkopfes neue Komponenten. Das photoreaktive Harz wird aus dem Druckkopf durch eine Düse gedrückt und unter Bestrahlung mit UV (ultraviolettem)-Licht gehärtet. Die Methode ist sehr energieeffizient, da nur LEDs (aus dem englischen: light-emitting diode) betrieben werden. Eine Nachhärtung ist sogar unter Einwirkung von Sonnenlicht möglich. Auch entsteht dabei nur wenig Abwärme. Dies ist ein sehr positiver Aspekt, da diese ansonsten im Weltraum kompliziert abgeführt werden muss.

Der herkömmliche 3D-Druck, wie er zum Beispiel bisher auf der Internationalen Raumstation durchgeführt wird, benötigt erheblich mehr Energie: Den beim hierfür genutzten Verfahren wird thermoplastischer Kunststoff verwendet. Dieser wird zuerst geschmolzen, um dann schichtweise aufgetragen und wieder abgekühlt zu werden.

Die zukünftige Anwendung liegt in der Erzeugung großer Strukturen direkt vor Ort, damit der aufwendige Transport von Teilen entfällt. Kringer erläutert die Vorzüge: „Auf Trägerraketen ist der Platz begrenzt. Wichtige Komponenten wie Antennen oder Solargeneratoren müssen daher für den Start sehr kompakt gestaltet und dann im Orbit entfaltet werden. Mithilfe der Additiven Fertigung könnten wir die Strukturen vor Ort so bauen, wie wir sie wirklich haben wollen.“

Doktorand Michael Kringer beobachtet einen 3D-Druck-Vorgang in der Erprobungsphase im Labor der Hochschule München.

Foto: Eduard Krasnov

Entwicklung vom Labormaßstab bis zum „In-Space-Manufacturing“

Die Fertigung von Strukturen im Weltraum beschäftigt schon allein aus Kostengründen alle Weltraumorganisationen. Nach erfolgreichen Tests mit dem 3D-Druck von komplexen Strukturen und Formen im Labor der HM war der nächste logische Schritt eine Erprobung unter Bedingungen der Schwerelosigkeit.

Das Team bewarb sich dazu 2020 erfolgreich beim „FlyYourThesis!“-Programm der Europäischen Weltraumagentur (ESA). Bei Parabelflügen in einem umgebauten Airbus erprobten sie ihr Verfahren weiter. Mit den Tests in einer Höhenforschungsrakete haben die Forscher nun den Beweis geführt, dass die Technologie auch im Weltraum einsatzfähig ist. Gemeinsam mit der ESA und Industriepartnern wird die Technologie weiter erforscht. Dabei steht bereits der nächste Schritt im Fokus: Geplant ist ein längerer Einsatz des Druckers auf einem Satelliten in der Erdumlaufbahn. Pietras ist optimistisch: „Abgesehen von den wirtschaftlichen Aspekten wird die Technologie auch die Möglichkeiten zur Erforschung des Weltraums erweitern. Weltraumgestützte Solarenergie oder eine bemannte Marsmission kann ich mir zum Beispiel ohne eine Fertigung vor Ort nicht vorstellen.“

Über die Hochschule München

Die Hochschule München (hm.edu) ist mit über 500 Professor:innen, 820 Lehrbeauftragten und über 18.500 Studierenden eine der größten Hochschulen für angewandte Wissenschaften in Deutschland. In den Bereichen Technik, Wirtschaft, Soziales und Design bietet sie rund 100 Bachelor- und Masterstudiengänge an. Am Wirtschaftsstandort München arbeitet sie zudem eng mit Unternehmen und Institutionen zusammen und engagiert sich in praxisnaher Lehre und anwendungsorientierter Forschung. Die HM belegt im „Gründungsradar“ des Stifterverbands deutschlandweit erneut den ersten Platz unter den großen Hochschulen und Universitäten. Auch in Rankings von Arbeitgeber:innen zählt sie zu den gefragtesten Hochschulen in ganz Deutschland.

Das könnte Sie auch interessieren:

Additive Fertigung in der Schwerelosigkeit

Grenzen des Additive Manufacturing verschieben