Aus Plastik mit Sauerstoff Säure gewinnen

Ein Münchner Start-up entwickelt ein Verfahren, um gemischte Kunststoffabfälle in Carbonsäuren zu überführen. Dieses Verfahren läuft katalytisch bei relativ milden Temperaturen von unter 250 °C und kann Chemieunternehmen helfen, fossile Rohstoffe zu ersetzen.

Das Autoklavensystem des Münchner Start-ups Radical Dot: Hier werden Kunststoffe katalytisch bei unter 250 °C mithilfe von Luftsauerstoff in Carbonsäuren wie Essigsäure, Bernsteinsäure oder Adipinsäure umgewandelt.

Foto: Radical Dot

Recycling in Europa steckt in einer tiefen Krise. Eine Reihe von Insolvenzen quer durch die Branche zeigt, dass viele Geschäftsmodelle unter massivem wirtschaftlichem Druck stehen. Recycler kämpfen mit einem toxischen Mix aus mehreren Faktoren: niedrige Virgin-Preise, hohe Energiekosten, schwache Nachfrage nach Rezyklaten infolge der schwierigen wirtschaftlichen Gesamtlage, große Überkapazitäten in China sowie Importe billiger Neuware-Kunststoffe aus Ländern außerhalb Europas. In Branchenkreisen wird bereits vom „Great European Plastic Recycling Exodus“ gesprochen.

Hinzu kommen strukturelle Probleme: Mechanisches Recycling ist nach wie vor auf sortenreine Ströme angewiesen. Mischkunststoffe, verschmutzte Fraktionen und Materialströme niedriger Qualität, landen meist in minderwertigen Anwendungen oder in der Verbrennung. Für die chemische Industrie bedeutet das zugleich eine fortdauernde Abhängigkeit von fossilen Rohstoffen.

Katalytisch oxidieren

Vor diesem Hintergrund entwickelt Radical Dot, ein junges Unternehmen aus München, eine neuartige Lösung: die katalytische Oxidation von Kunststoffabfällen. Das Start-up ist 2024 aus dem „TUM Venture Lab ChemSpace“, einem Innovationszentrum der TU München für Geschäftsideen im Bereich Chemie, hervorgegangen.

Radical Dots Ziel lautet, aus Misch- und Restfraktionen mit einer neuen Variante chemischen Recyclings hochwertige Carbonsäuren wie Essigsäure, Bernsteinsäure oder Adipinsäure herzustellen. Diese Chemikalien benötigen Unternehmen in Millionen-Tonnen-Maßstab. Doch bislang gewinnen Chemieunternehmen diese Säuren fast ausschließlich aus fossilen Rohstoffen.

Grenzen bisheriger Verfahren

Chemisches Recycling ist ein Sammelbegriff für verschiedene Verfahren. Die Pyrolyse und die Vergasung etwa arbeiten endotherm bei Temperaturen von 400 bis über 1 000 °C und sind entsprechend energieintensiv. Die Depolymerisation von Kunststoffen oder die Dissolution, bei der Kunststoffe gelöst werden, um diese von anderen Kunststoffen zu trennen, benötigen hingegen in der Regel sehr saubere Ausgangsstoffe. Deshalb erfordern diese beiden Methoden aufwendige Sortierprozesse und stehen teilweise in direkter Konkurrenz zum mechanischen Recycling.

Neu: katalytisch mild

Radical Dots Verfahren unterscheidet sich grundlegend davon. Einmal läuft die Reaktion bei Temperaturen unterhalb von 250 °C ab. Sie ist zudem exotherm und benötigt, wenn es gelingt, die Wärme zu nutzen, keinen externen Energieinput. Mithilfe von Luftsauerstoff bei niedrigen Drücken wird Plastik katalytisch mithilfe von Übergangsmetallkatalysatoren oxidiert.

Ein Mitarbeiter von Radical Dot stellt die Gase für das chemische Recyling per katalytischer Oxidation ein.

Foto: Radical Dot

Dieser Prozess ähnelt zwar dem in der Natur, läuft allerdings in unter einer Stunde im Vergleich zu tausenden Jahren in der Natur ab.

Besonders wichtig: Das Verfahren ist robust gegenüber heterogenen Fraktionen, die mit anderen Verfahren kaum sinnvoll genutzt werden können. Damit bietet die Technologie neben ökologischen auch ökonomische Vorteile. Basierend auf frühen techno-ökonomischen Berechnungen könnten geringere Sortier- und Energiekosten es ermöglichen, Carbonsäuren aus Kunststoffabfällen zu Preisen herzustellen, die mit fossilen Alternativen konkurrieren – oder diese sogar unterbieten.

Beitrag zur Defossilisierung und Souveränität

Bislang werden Carbonsäuren aus fossil hergestelltem Methanol oder Cyclohexan gewonnen. Die katalytische Oxidation könnte diese künftig direkt aus Kunststoffabfällen bereitstellen. Für die Chemieunternehmen würde dies zweierlei bedeuten:

- Die Rohstoffbasis für Carbonsäuren ließe sich defossilisieren. Dies würde einen erheblichen Beitrag zur Verringerung von CO2-Emissionen bedeuten.

- Die Technologie hat den geopolitischen Vorteil, dass die Kunststoffabfälle in ganz Europa anfallen und nicht importiert werden müssen.

Sollte der Prozess tatsächlich energieautark betrieben werden können, könnten sich Chemieunternehmen auch von hohen Energiepreisen entkoppeln. Damit könnte wahre Rohstoff- und Energiesouveränität entstehen – ein entscheidender Wettbewerbsvorteil gegenüber einer Abhängigkeit von teuren fossilen Ressourcen aus dem Ausland.

Geschredderte Mischkunststoffe: Rohstoff für das chemische Recycling von Radical Dot.

Foto: Radical Dot

Technische Herausforderungen

Die weitere Entwicklung verläuft in mehreren Stufen: Neben semi-kontinuierlichen Reaktoren im Labormaßstab betreibt Radical Dot in München bereits eine automatisierte Pilotanlage im kontinuierlichen Betrieb, in der stündlich im Kilogramm-Maßstab Kunststoffe recycelt werden. In dieser Pilotanlage werden Prozessparameter optimiert. Parallel läuft die Planung für eine Demonstrationsanlage mit einer Kapazität von 100 bis 200 kg Kunststoff pro Tag. Diese Anlage soll bis Anfang 2027 in einem Chemiepark entstehen. Eine erste kommerzielle Großanlage ist für 2029 vorgesehen.

Die zentralen technischen Herausforderungen liegen in der Überführung des Prozesses in einen stabilen kontinuierlichen Betrieb, in der Langzeitstabilität des katalytischen Systems und in der Aufreinigung der Produkte auf Industriequalität.

Regulatorische Unsicherheit

Ein zusätzlicher Unsicherheitsfaktor ist die Regulierung. In der EU ist die Frage der Massenbilanzierung beim chemischen Recycling nach wie vor nicht abschließend geklärt. Viele Mitbewerber, die bereits Anlagen im größeren Maßstab betreiben, sind dadurch in ihrer Investitionssicherheit eingeschränkt. Für Radical Dot sind diese Risiken aufgrund des früheren Entwicklungsstadiums derzeit weniger akut, doch auch hier gilt: Ohne Planungssicherheit in der Regulierung wird es schwierig, eine großindustrielle Umsetzung zu realisieren.

Nächster Auftritt auf der K 2025

Eine erste Gelegenheit, das Verfahren näher kennenzulernen, bietet sich im Oktober 2025 auf der Kunststoffmesse K in Düsseldorf. Radical Dot wird dort unter anderem beim Start-up-Pitch im Rahmen der Initiative Towards Zero von Plastics Europe teilnehmen. Vom 12. bis 14. Oktober sind die beiden Gründer vor Ort und suchen den Austausch mit Industriepartnern und auch mit Ingenieurinnen und Ingenieuren, die Lust haben, die Technologie von heute bei Technology Readiness Level (TRL) 4 bis 5 in Richtung TRL 9 zu entwickeln.

Fazit

Recycling braucht neue Ansätze – gerade jetzt, da viele etablierte Verfahren wirtschaftlich unter Druck geraten. Die katalytische Oxidation von Radical Dot könnte sich als Schlüsseltechnologie Typ „Chemisches Recycling v.2“ erweisen, die gleich mehrere Probleme löst: Sie nutzt gemischte Abfälle, benötigt keine extremen Temperaturen, ist exotherm statt endotherm und könnte die europäische Chemieindustrie unabhängiger von fossilen Importen machen. Gelingt der Sprung vom Labor über die Pilotanlage zur großtechnischen Umsetzung, wäre ein entscheidender Schritt in Richtung einer defossilisierten, souveränen und wettbewerbsfähigen Chemieindustrie in Europa getan.

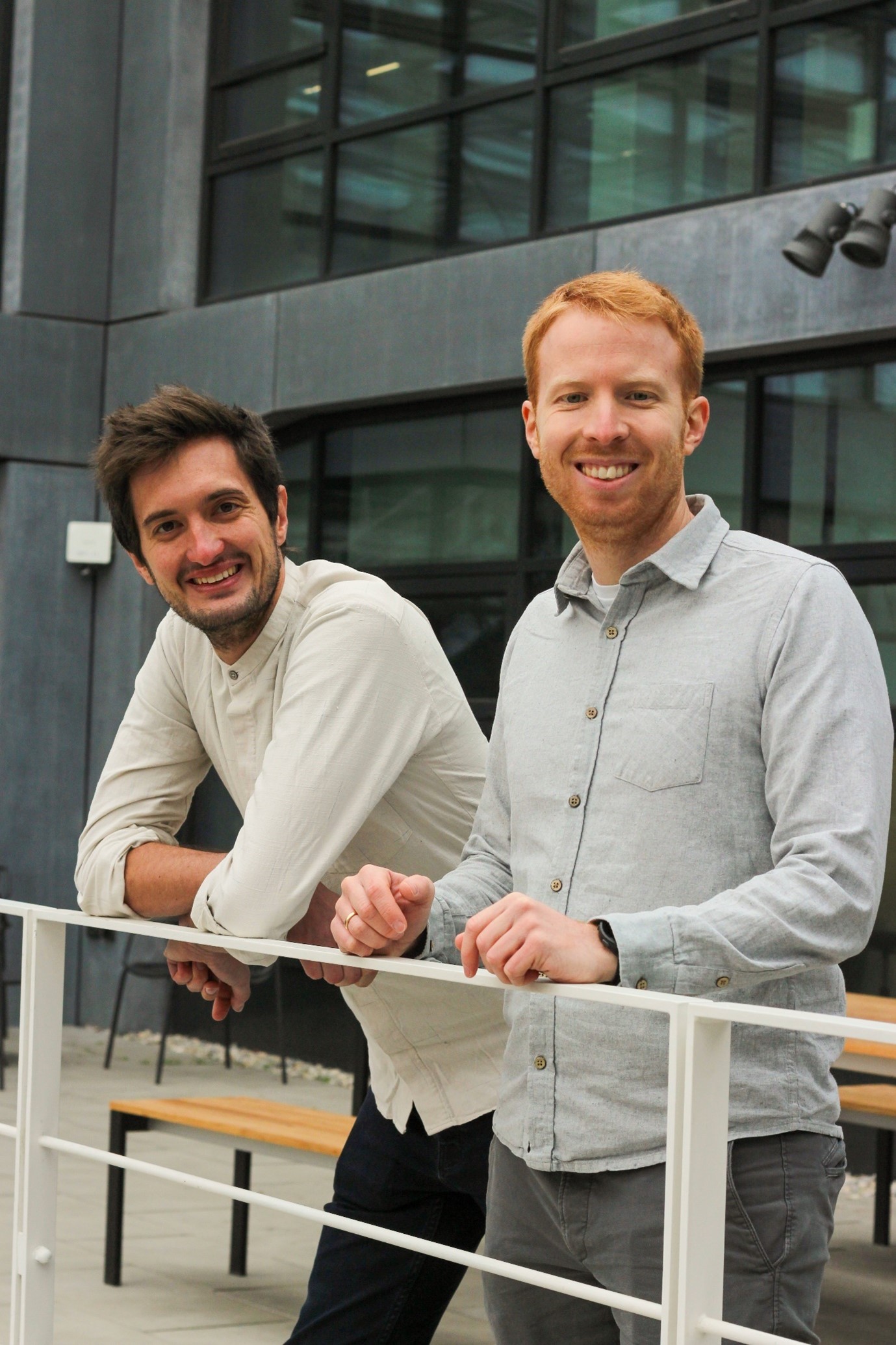

Dr. Andreas Wagner ist Geschäftsführer und Mitbegründer von Radical Dot

andreas.wagner@radicaldot.com