Roboter zerlegt quecksilberhaltige Bildschirme

Hochrechnungen zufolge werden 2020 in Deutschland etwa 2,9 Millionen LCD-Bildschirme dem Recycling zugeführt. Diese enthalten oftmals eine giftige, weil quecksilberhaltige Hintergrundbeleuchtung. Diese Bildschirme lassen sich jetzt automatisiert aufarbeiten.

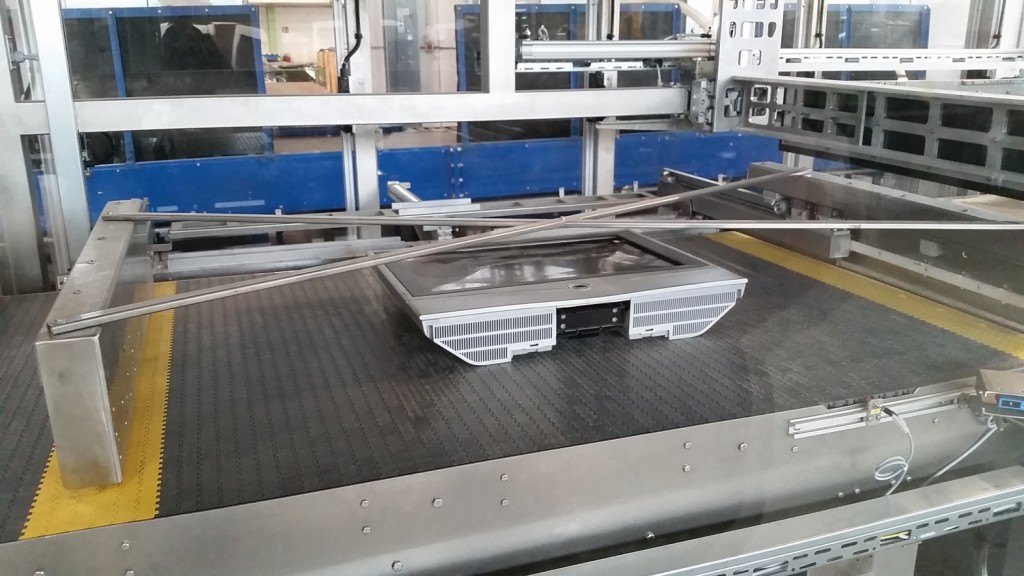

Zunächst werden die Bildschirme auf einem Förderband in einen geschlossenen Raum befördert. Dort werden die Geräte mit unterschiedlichen Baugrößen für die Bearbeitung von Arretierarme zentriert. Bild: Erdwich Zerkleinerungs-Systeme GmbH

LCD-Bildschirme, die Quecksilber enthalten, gelten im Sinne der Abfallverzeichnisverordnung (AVV) als „gefährliche Abfälle“. Und im Elektro- und Elektronikgerätegesetz (ElektroG) sind sie unter der Sammelgruppe 3 eingestuft. Sie enthalten aber auch wertvolle Rohstoffe wie Metalle oder Kunststoffe, die möglichst schonend zurückgewonnen werden sollen. Aus Mangel an geeigneten automatisierten Verfahren konnten die Geräte bisher nur aufwendig per Hand auseinander genommen werden, was die Gesundheit der Arbeiter gefährdete. Doch es geht inzwischen auch anders: Der Recyclingexperte Erdwich Zerkleinerungs-Systeme GmbH bietet eine Alternative an: Das Iglinger Unternehmen in Bayrisch-Schwaben hat ein Verfahren zur automatischen Aufbereitung solcher Bildschirmen entwickelt, sodass Quecksilber und wertvolle Rohstoffe einfach entnommen und umweltschonend entsorgt oder wiederverwertet werden können.

In einer Unterdruckkammer werden die Schichten entnommen. In einem geschlossenen Behälter wird die quecksilberhaltige Hintergrundbeleuchtung entsorgt. Bild: Erdwich Zerkleinerungs-Systeme GmbH

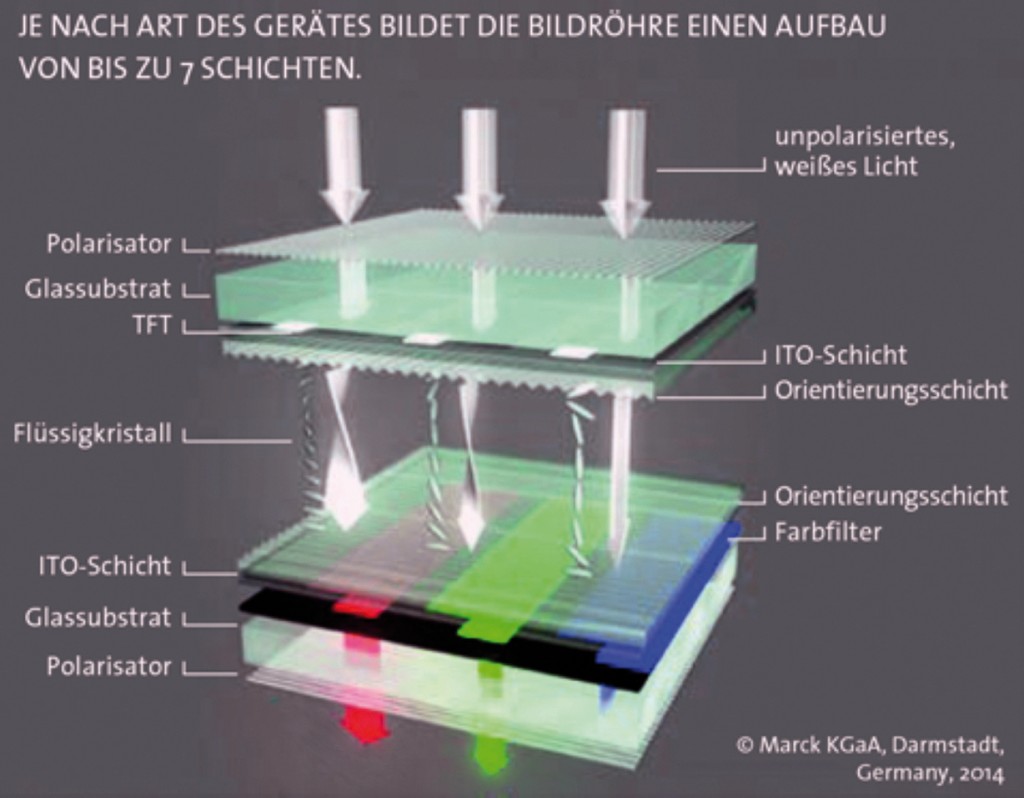

Flachbildschirme bestehen aus bis zu sieben Schichten. Diese enthalten etwa das wertvolle Metalloxid Indium-Zinn-Oxid (ITO) auf den Leiterplatten und auch das giftige Quecksilber in der Hintergrundbeleuchtung. Laut Gesetzgeber müssen die Geräte so behandelt werden, dass weder Natur noch Mensch durch das giftige Schwermetall belastet werden. Aufgrund des Elektro- und Elektronikgerätegesetzes dürfen die Bildschirme nicht auf Mülldeponien entsorgt werden. Für Maschinen war die Zerlegung bisher zu komplex, so dass diese vorerst noch manuell erfolgen musste. Besonders die Demontage von LCD-Bildschirmen mit flächiger Hintergrundbeleuchtung war mit einem hohen Zeitaufwand verbunden. „Allein um die Gehäusehälften zu trennen, müssen bis zu 30 Schrauben entfernt werden“, erklärt Harald Erdwich, Geschäftsführer beim Recyclingexperten. Die Zerlegung dauere pro Bildschirm durch geschultes Personal zwischen 8 und 20 Minuten – je nach Aufbau des Bildschirmes und Art der Hintergrundbeleuchtung.

Der entfrachtete LCD-Bildschirm wird ausgefördert und kann der Wiederverwertung zugeführt werden, um wertvolle Rohstoffe zurückzugewinnen. Bild: Erdwich Zerkleinerungs-Systeme GmbH

Vier Prozessschritte

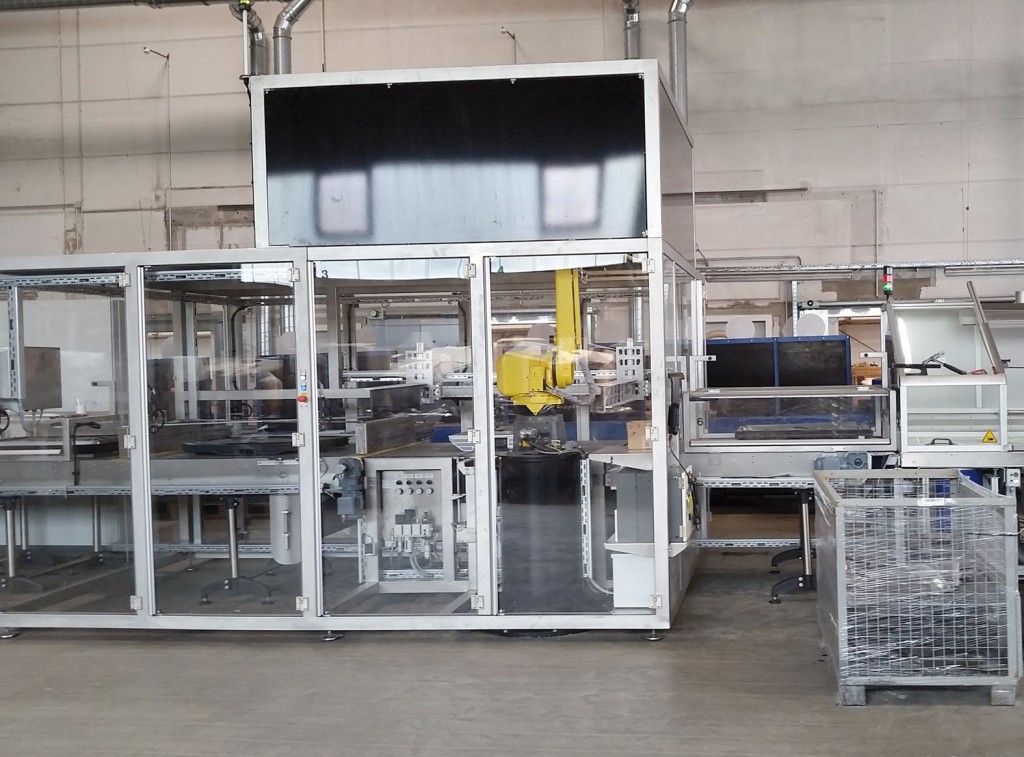

Als zeitsparende Alternative hat Erdwich eine Methode entwickelt, Bildschirme bis zu 55 Zoll automatisch unter sicheren Bedingungen aufzufräsen und zu zerlegen. Dies erfolgt in einer Anlage in vier Schritten: Zunächst wird jeder einzelne Bildschirm auf ein Förderband aufgegeben und in einen geschlossenen Verarbeitungsraum transportiert, wo er in die Prozessposition geschoben werden.

Je nach Art des Bildschirmes bestehen LCD-Geräte aus bis zu sieben Schichten. Vorsichtig wird mit ITO-Schichten und der quecksilberhaltigen Hintergrundbeleuchtung verfahren. Bild: Erdwich Zerkleinerungs-Systeme GmbH

Ein Roboter mit vier verschiedenen Arretierungsarmen zentriert jedes Gerät und hebt es anschließend in die Endposition für die Bearbeitung. Dort vermisst ein Gelenkarmroboter die Konturen des Bildschirmglases mittels Kamera. Sobald die Koordinaten berechnet wurden, fräst der Roboter das komplette Gehäuse auf. Die dabei anfallenden Späne werden automatisch über ein Filtersystem abgesaugt. Nach jedem Fräsvorgang werden die Werkzeuge automatisch per Kameratechnik überprüft, um einen möglichen Bruch rechtzeitig zu erkennen. Außerdem überprüfen die Kameras den Verschleißgrad der Fräser. Bei Bedarf weist das System den Operator darauf hin, die Geräte auszutauschen, um die Prozesssicherheit weiterhin zu gewährleisten. In einem dritten Schritt werden in einer Unterdruckkammer die verschiedenen Schichten etwa die mehrlagige Polarisationsfolie und die Streuscheibe entnommen.

Ein Gelenkarmroboter mit Frässpindel vermisst mittels Kamerasystem die Konturen der Bildschirme und fräst diese anschließend auf. Anfallende Späne werden automatisch über ein Filtersystem abgesaugt. Bild: Erdwich Zerkleinerungs-Systeme GmbH

Diese Anlage kann bis zu 45 LCD-Bildschirme pro Stunde auseinandernehmen und in die Bestandteile wie Streuscheibe, Polarisationsfolie und Gehäuserahmen aufgesplittet.

Zum Schluss wird die Hintergrundbeleuchtung des Bildschirms entfernt. „Für die quecksilberhaltigen Gasentladungslampen steht hier direkt in der Kammer ein geschlossener Entsorgungsbehälter bereit“, erläutert Erdwich. Mitarbeiter des Recyclingspezialisten tragen sie dorthin. Am Demontagetisch wird die entstehende quecksilberhalte Abluft abgesaugt und durch einen Aktivkohlefilter geleitet. Der Filter ist mit zirka 13 Prozent Schwefel dotiert. Dort wird das schädliche Metall in ungiftiges Quecksilbersulfid (H2S) umgewandelt.

Danach wird der Bildschirm mit Leiterplatten – aber ohne Gasentladungslampe – ausgefördert und kann in einer möglichen zweiten Anlagelinie weiter aufbereitet werden. Das wertvolle Indium-Zinn-Oxid etwa, das in der Leiterplattenproduktion verwendet wird, befindet sich auf zwei dünnen Glasscheiben in Leiterbahnen. Da dieses Metalloxid weltweit zunehmend stärker nachgefragt wird und die Preise in den vergangenen Jahren einen rasanten Anstieg verzeichnet haben, lohnt sich eine Wiederverwertung des Rohstoffes besonders.

Ein Gelenkarmroboter mit Frässpindel vermisst mittels Kamerasystem die Konturen der Bildschirme und fräst diese anschließend auf. Anfallende Späne werden automatisch über ein Filtersystem abgesaugt. Bild: Erdwich Zerkleinerungs-Systeme GmbH

Neben LCD-Bildschirmen mit bis zu 55 Zoll, die mit Hilfe von Robotern in einer automatischen Aufbereitungsanlage zerlegt werden, bietet Erdwich auch ein Monitorsägesystem für LCD-Monitore bis 25 Zoll an. „Konnten vorher per Hand etwa vier bis sieben Geräte demontiert werden, kann dies Gerät nun 60 Bildschirme pro Stunde auseinanderbauen – und das vollkommen ohne gesundheitliche Risiken“, so der Geschäftsführer.

Ulrich Kanzleiter, Vertriebsleiter, Erdwich Zerkleinerungs-Systeme GmbH, u.kanzleiter@erdwich.de