Kostengünstiges Produktionsverfahren für Komponenten von Brennstoffzellen und Elektrolyseuren

Mit einem neuen Direktbeschichtungsverfahren für Membran-Elektroden-Einheiten will das Fraunhofer ISE die Produktion von Brennstoffzellen und Elektrolyseuren effizienter, kostengünstiger und nachhaltiger machen. Damit rückt die industrielle Massenfertigung klimafreundlicher Technologien näher.

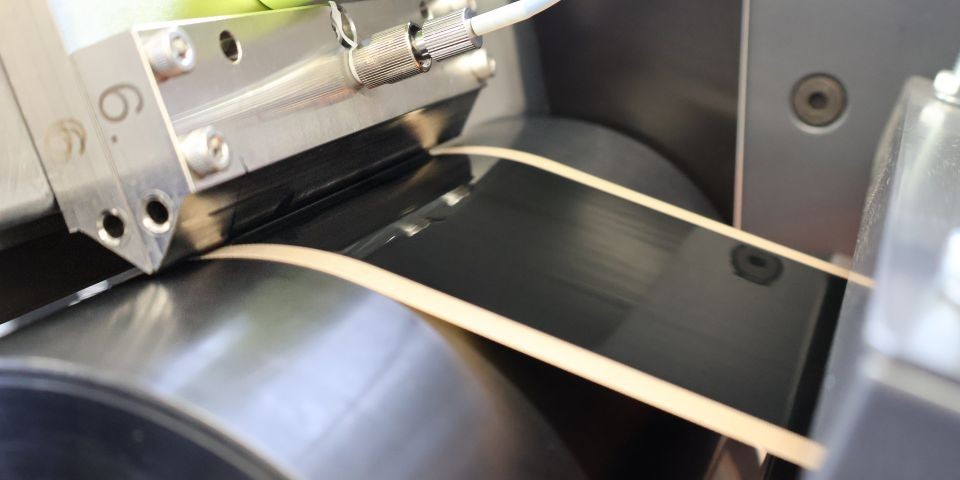

Katalysator-Tinte wird bei diesem Produktionsverfahren über eine Schlitzdüse kontinuierlich auf eine Transferfolie aufgetragen.

Foto: Fraunhofer ISE

Das Fraunhofer-Institut für Solare Energiesysteme ISE hat ein neues Verfahren vorgestellt, mit dem die zentrale Komponente von Brennstoffzellen und Elektrolyseuren künftig kostengünstiger, ressourcenschonender und in höherer Stückzahl hergestellt werden kann: die sogenannte Membran-Elektroden-Einheit (MEA). Sie ist das Herzstück beider Technologien und maßgeblich für Effizienz, Lebensdauer und Kosten verantwortlich. Mit dem nun entwickelten Produktionsprozess will das Institut eine entscheidende Lücke zwischen Forschung und industrieller Großfertigung schließen.

Die MEA besteht im Wesentlichen aus einer dünnen Protonenaustausch-Membran, die beidseitig mit porösen Katalysatorschichten beschichtet ist. Hier laufen die elektrochemischen Reaktionen ab, sei es bei der Wasserstoffproduktion im Elektrolyseur oder bei der Stromerzeugung in der Brennstoffzelle. Der neue Ansatz von Fraunhofer ISE setzt auf ein neuartiges Rolle-zu-Rolle-Verfahren, das die Katalysatorschichten direkt auf die Membran aufbringt. Bisher wurden diese Schichten meist zunächst auf Trägermaterialien abgeschieden und anschließend in einem mehrstufigen Prozess auf die Membran laminiert – ein aufwendiges und materialintensives Verfahren.

Direktbeschichtung spart Fertigungsprozesse ein

Die neue Direktbeschichtung spart mehrere Fertigungsschritte ein, reduziert den Materialverbrauch und erlaubt zugleich eine präzisere Kontrolle der Schichtdicke. Gerade beim teuren Edelmetallkatalysator Platin erweist sich das als ein erheblicher Vorteil. Erste Tests haben gezeigt, dass sich die Schichten mit einer Genauigkeit im Nanometerbereich aufbringen lassen und so die katalytische Aktivität deutlich gesteigert werden kann. Zudem steigt die Produktionsgeschwindigkeit, was den Weg zu einer wettbewerbsfähigen Massenfertigung eröffnen soll.

Darüber hinaus ist das Verfahren flexibel anpassbar. Es lässt sich sowohl für MEA in Brennstoffzellen als auch in verschiedenen Elektrolyseur-Typen nutzen – von PEM-Elektrolyseuren für die Wasserstoffproduktion bis zu AEM-Varianten, die ohne teure Edelmetalle auskommen. Damit eröffnet sich ein breites Anwendungsspektrum entlang der gesamten Wasserstoff-Wertschöpfungskette. Die Forschenden betonen, dass die industrielle Skalierbarkeit von Beginn an mitgedacht wurde. In einer Pilotanlage lassen sich aktuell bereits Rollen mit einer Breite von über 30 cm verarbeiten. Perspektivisch seien Produktionsbreiten bis zu 1 m und Durchsätze von mehreren Hunderttausend MEA pro Jahr realistisch. In enger Zusammenarbeit mit Partnern aus Industrie und Maschinenbau soll nun die Überführung in großtechnische Fertigungsstraßen erarbeitet werden.

Neben den technischen Fortschritten rückt auch die Nachhaltigkeit in den Fokus. Durch die optimierte Materialausnutzung sinkt nicht nur der Platinbedarf, sondern auch der Energieeinsatz im Herstellungsprozess. Damit könnten die neuen Verfahren dazu beitragen, den ökologischen Fußabdruck der Brennstoffzellen- und Elektrolyseurproduktion deutlich zu verringern. Auch das ist ein wichtiger Faktor für die Akzeptanz und Wettbewerbsfähigkeit der Wasserstofftechnologien im internationalen Vergleich.

Lesen Sie auch: Der Wasserstoff steckt in der Warteschleife

Produktionsverfahren wichtig für EU-Pläne

Deutschland und die EU streben an, bis 2030 eine Wasserstofferzeugung im zweistelligen Gigawatt-Maßstab aufzubauen. Elektrolyseure und Brennstoffzellen gelten als zentrale Bausteine einer klimaneutralen Energieversorgung. Um diese ambitionierten Ausbaupläne zu realisieren, müssen die Produktionskosten signifikant sinken und die Lieferketten industrialisiert werden. Anforderungen, die durch die Entwicklung der Fraunhofer-Forschenden künftig besser erfüllt werden könnten.

Fraunhofer ISE sieht die eigenen Entwicklungen als Türöffner für eine industrielle Massenproduktion in Europa. „Wir schaffen die Grundlage dafür, dass Brennstoffzellen und Elektrolyseure nicht nur technologisch, sondern auch wirtschaftlich konkurrenzfähig werden,“ sagt Ulf Groos, Leiter der Abteilung Fuel Cell Department am Fraunhofer ISE.

Lesetipp: Chemischer Speicher statt Drucktank

Das Institut verweist auch auf die Einbindung in europäische Initiativen. So arbeitet es im Rahmen des Projekts InnoMEAs mit Partnern aus Forschung und Industrie zusammen, um standardisierte Fertigungsprozesse zu etablieren und die gesamte Prozesskette – von der Materialentwicklung über die Produktion bis hin zur Qualitätskontrolle – zu optimieren. Ziel ist es, einen europäischen Technologievorsprung zu sichern und die Abhängigkeit von Importen zu reduzieren.

Langfristig eröffnet die Direktbeschichtungstechnologie neue Perspektiven: Denkbar sind etwa großformatige MEA für stationäre Systeme oder besonders dünne Varianten für mobile Anwendungen wie Fahrzeuge und Drohnen. Auch Hybridkonzepte, die unterschiedliche Katalysatorstrukturen kombinieren, könnten durch die präzise Steuerung des Rolle-zu-Rolle-Prozesses einfacher umgesetzt werden.

Lesen Sie ebenfalls: Mini-Katalysator mit Enzymen für grünen Wasserstoff