Überwachung von Kunststoff-Extrusionsprozessen

Im Projekt KI-KULT wird ein KI-Assistenzsystem zur verbesserten Prozessüberwachung der Kunststoff-Extrusion entwickelt. Ein neuartiger Ansatz kombiniert Ultraschallmessung am Extruder von außen, Strömungssimulation und KI-Modell, um die nicht direkt messbare Verweilzeit und die Materialverteilung im gesamten Extruder zu analysieren – für mehr Prozesssicherheit, Qualität und Energieeffizienz.

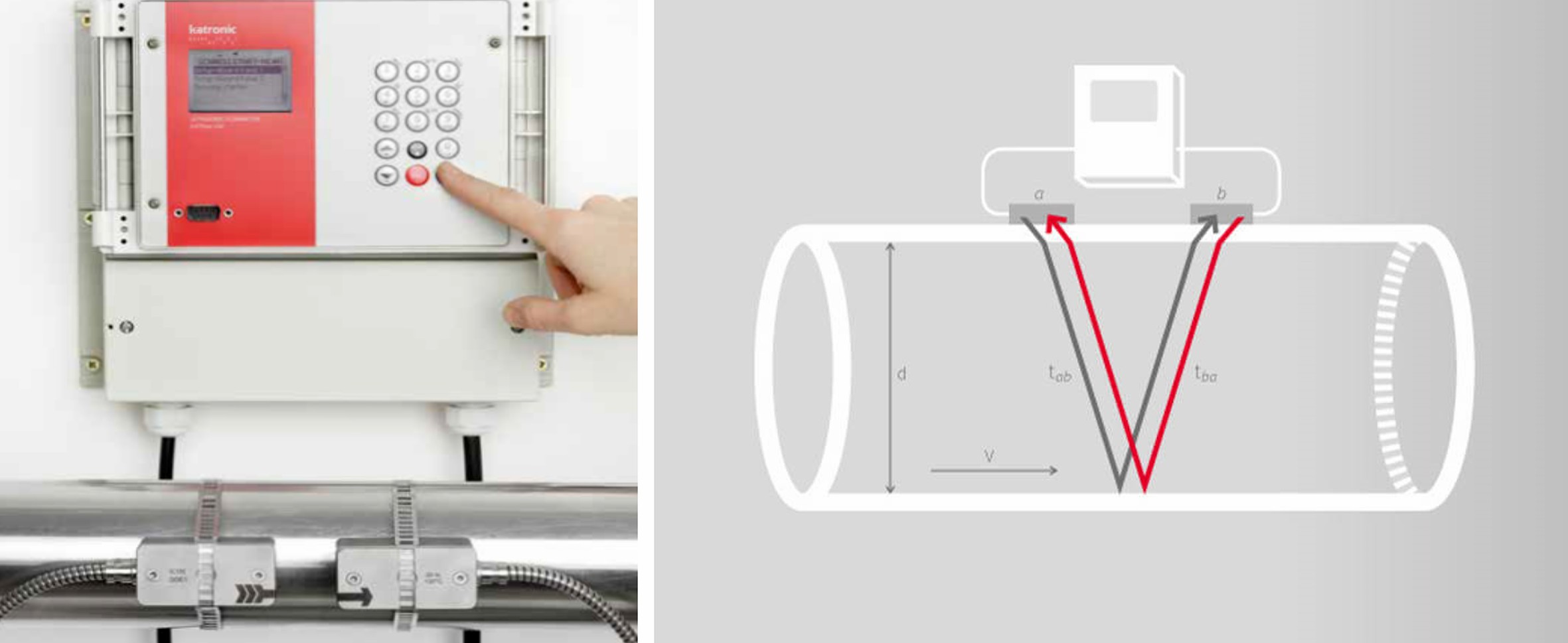

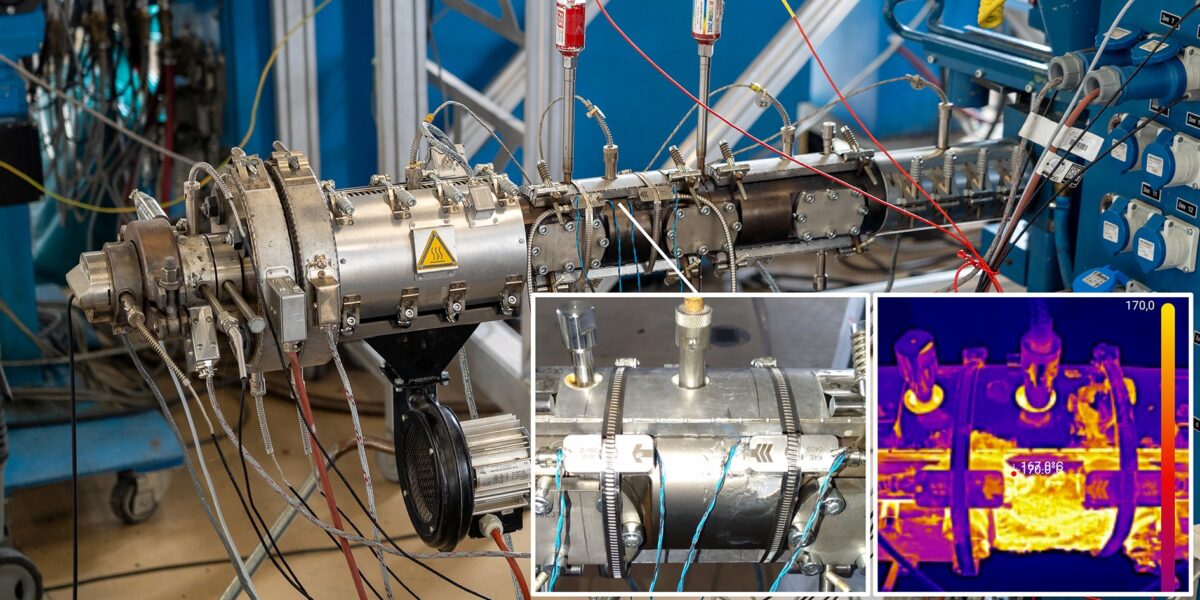

Bild 3. Clamp-on Ultraschalltechnik für kritische Bedingungen (hoher Druck und Temperatur): Detailansicht der Positionierung von zwei Schallwandlern von außen am Extruder in Reflexionsanordnung zur innenliegenden Extruderschnecke inklusive Thermobild im Betrieb. Grafik: Katronic

Monitoring of plastic extrusion processes using ultrasound, flow simulation, and AI to determine material distribution and dwell time in the extruder

Abstract The project KI-KULT is developing an AI assistance system for improved process monitoring in plastic extrusion. A novel approach combines external ultrasonic measurement, flow simulation, and an AI model to analyze the dwell time and material distribution throughout the extruder, which cannot be measured directly, thereby increasing process reliability, quality, and energy efficiency.

1 Einleitung

Die kunststoffverarbeitende Industrie ist ein zentraler Bestandteil der deutschen Produktionslandschaft mit einem Jahresumsatz von über 60 Mrd. € und mehreren hunderttausend Beschäftigten. Sie steht zugleich unter wachsendem Druck, den Einsatz von Recyclingmaterialien zu erhöhen, Energie effizienter zu nutzen und die Produktqualität kontinuierlich zu steigern. Besonders in der Extrusion, einem der wichtigsten Verfahren der Kunststoffverarbeitung mit weltweit über 114 Mio. t verarbeitetem Polymer [1], sind Stabilität und Effizienz von zentraler Bedeutung. Das Verfahren dient der Formgebung, Aufbereitung und dem Recycling von Kunststoffen und macht etwa 15 % des Energieverbrauchs der Kunststoffverarbeitung aus [2].

Bereits geringe Abweichungen im Aufschmelz- oder Förderverhalten wirken sich unmittelbar auf Produktqualität, Ausschussraten und Energiebedarf aus. Dennoch existieren bislang kaum Methoden, um entscheidende Prozessgrößen wie Materialverteilung und Verweilzeit im Inneren eines Extruders direkt zu überwachen. Die typischen Bedingungen – Temperaturen zwischen 160 °C und 300 °C und Drücke bis 300 bar – erschweren die Integration konventioneller Sensorik erheblich. Übliche Messsysteme liefern nur Punktinformationen zu Temperatur, Druck oder Drehmoment, ohne ein umfassendes Bild des Schmelze- und Strömungszustands im Schneckenzylinder zu ermöglichen.

Vor diesem Hintergrund gewinnt die effiziente, modellgestützte Prozessüberwachung zunehmend an Bedeutung. Im BMFTR-geförderten Verbundprojekt KI-KULT („Hybride Prozess-KI für die schneckenbasierte Kunststoffverarbeitung basierend auf numerischen Simulationen und nichtinvasiven Ultraschall-Messungen“) wird daher ein KI-Assistenzsystem entwickelt, das eine begleitende Online-Überwachung und Steuerung der Extrusion ermöglichen soll. Ziel ist die Vorhersage der Verweilzeit und des Massestroms im Extruder.

Der innovative Ansatz kombiniert nichtinvasive Ultraschallmessungen [3, 4, 5], numerische Strömungssimulationen (CFD) [6] und KI-gestützte Datenfusion [7, 8, 9]. Durch die Kopplung realer Mess- und simulierter Prozessdaten entsteht ein digitaler Zwilling des Extrusionsprozesses, der in Echtzeit lern- und adaptionsfähig ist. Damit wird erstmals eine nahezu durchgängige Beobachtung und Bewertung dieser kritischen Prozessgrößen ermöglicht – ein entscheidender Schritt hin zu einer intelligenten, energieeffizienten und qualitätsgesicherten Kunststoffverarbeitung.

2 Technischer Hintergrund

2.1 Kunststoff-Extrusion: Prozessbeschreibung, Energiebedarf und Bedeutung

Die Extrusion stellt ein kontinuierliches formgebendes Verfahren zur Herstellung von Profilen, Rohren oder Folien dar. Typischerweise wird das Kunststoffgranulat in einen beheizten Zylinder mit rotierender Schnecke eingezogen, unter thermischer und mechanischer Einwirkung aufgeschmolzen und unter hohem Druck durch eine Öffnung, dem sogenannten Werkzeug, ausgestoßen, Bild 1.

Während des Transports von der Einzug- über die Kompressions- und Meteringzone, sowie für die Homogenisation und der Volumenförderung sind Temperatur-, Druck- und Scherbedingungen von zentraler Bedeutung. Die Schneckengeometrie, Zylinderheizung, Scherkräfte und Kühlstrecken sind ebenso kennzeichnend wie die nötigen Prozesssteuerungen.

Die Kunststoffverarbeitung ist energieintensiv: im verarbeitenden Gewerbe liegt der Anteil des Primärenergieverbrauchs bei circa 46 % – allein in Deutschland mehrere Tausend Petajoule jährlich. Für Extrusionslinien gelten Extruderheizung und -antrieb als Hauptenergieverbraucher. Optimierungen in Materialfluss, Homogenität und insbesondere der Verweilzeit führen daher direkt zu Einsparungen bei Energie sowie geringeren CO2-Emissionen. Eine bessere Überwachung hinsichtlich Materialverteilung und Verweilzeit eröffnet somit nicht nur Qualitätsvorteile, sondern auch wirtschaftliche und ökologische Gewinne.

2.2 Herausforderung: Überwachung der heißen Schmelze im Extruder

In einem Extruder herrschen Temperaturen bis zu 300 °C oder mehr, hoher Druck und permanenter Materialtransport unter mechanischer Belastung. Unter diesen Bedingungen sind direkte Messungen im Schneckenkanal – etwa mittels optischer Verfahren oder Sensoren im Kontakt zur Schmelze nur punktuell meist über Bohrungen realisierbar. Klassische Messgrößen wie Temperatur, Druck oder Drehmoment erfassen demnach nur lokale Aggregatzustände und geben keine Einsicht in die Strömungsverhältnisse, Verweilzeitverteilungen oder Materialhomogenität im Zylinder. Ohne diese Einsicht bleibt die Prozessführung reaktiv: Änderungen werden erkannt, wenn sie sich bereits im Endprodukt niederschlagen. Zur vorausschauenden und energiesparenden Steuerung ist hingegen eine virtuelle Sensorik erforderlich, die verborgene Zustände ableitet und eine Prognose der Materialverteilung entlang der gesamten Extruderschnecke liefert. Die Verbindung von Ultraschall-Messtechnik, 3D-Simulation der Strömung und KI-Modell schafft eine Grundlage für ein solches Monitoring-System.

3 Ansatz I: Ultraschall-Messung an Schmelzen

Die Katronic GmbH & Co. KG aus Wernigerode entwickelt im Rahmen des Projekts KI-KULT ein spezialisiertes Ultraschallsystem zur nicht-invasiven Überwachung von Kunststoffschmelzen während der Extrusion. Grundlage bildet das Laufzeitdifferenzverfahren, Bild 2, das die Messung von Strömungen in vollgefüllten Rohrleitungen ermöglicht.

Zwei Ultraschallsensoren an den Außenseiten des Extruders arbeiten dabei abwechselnd als Sender und Empfänger von Signalen, Bild 3.

Die Schallwellen breiten sich in Flussrichtung schneller aus als entgegen der Flussrichtung. Aus der Differenz der Laufzeiten lässt sich die Strömungsgeschwindigkeit und damit der Volumenstrom des Mediums bestimmen.

Das von Katronic etablierte Clamp-on-Prinzip arbeitet kontaktlos und erlaubt Messungen ohne Prozessunterbrechung oder Eingriff in den Materialfluss. Die Sensoren können direkt auf der Außenwand des Extruders montiert oder an geeigneten Messfenstern angebracht werden. Damit eignet sich das System auch für hohe Temperaturen, Drücke und aggressive oder hochviskose Medien wie Kunststoffschmelzen. Durch die kompakte Bauweise und die robuste Elektronik bleibt die Messung selbst unter schwierigen Bedingungen stabil und reproduzierbar (Bild 3).

Über die reine Durchflussbestimmung hinaus werden im Projekt zusätzliche akustische Kenngrößen wie Dämpfung, Rückstreuung und Signallaufzeitverläufe ausgewertet, um materialbezogene Eigenschaften der Schmelze zu erfassen. Änderungen in Dichte, Viskosität oder Homogenität beeinflussen die Schallausbreitung im Material und können so indirekt detektiert werden. Damit liefert das Ultraschallsystem nicht nur Informationen über die Förderleistung, sondern auch über den Zustand der Schmelze – etwa über das Aufschmelzverhalten, die Mischgüte oder den Einfluss von Rezyklaten.

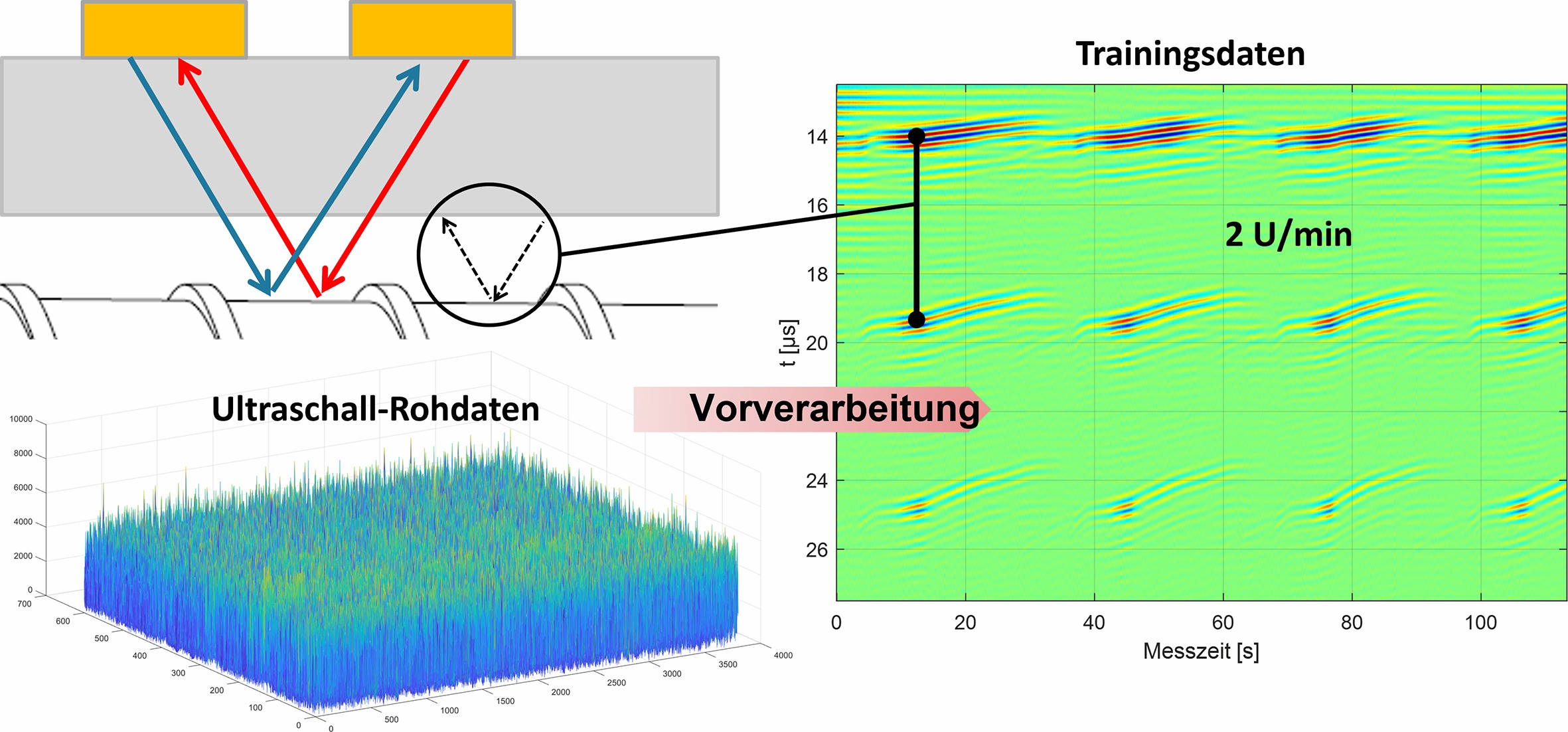

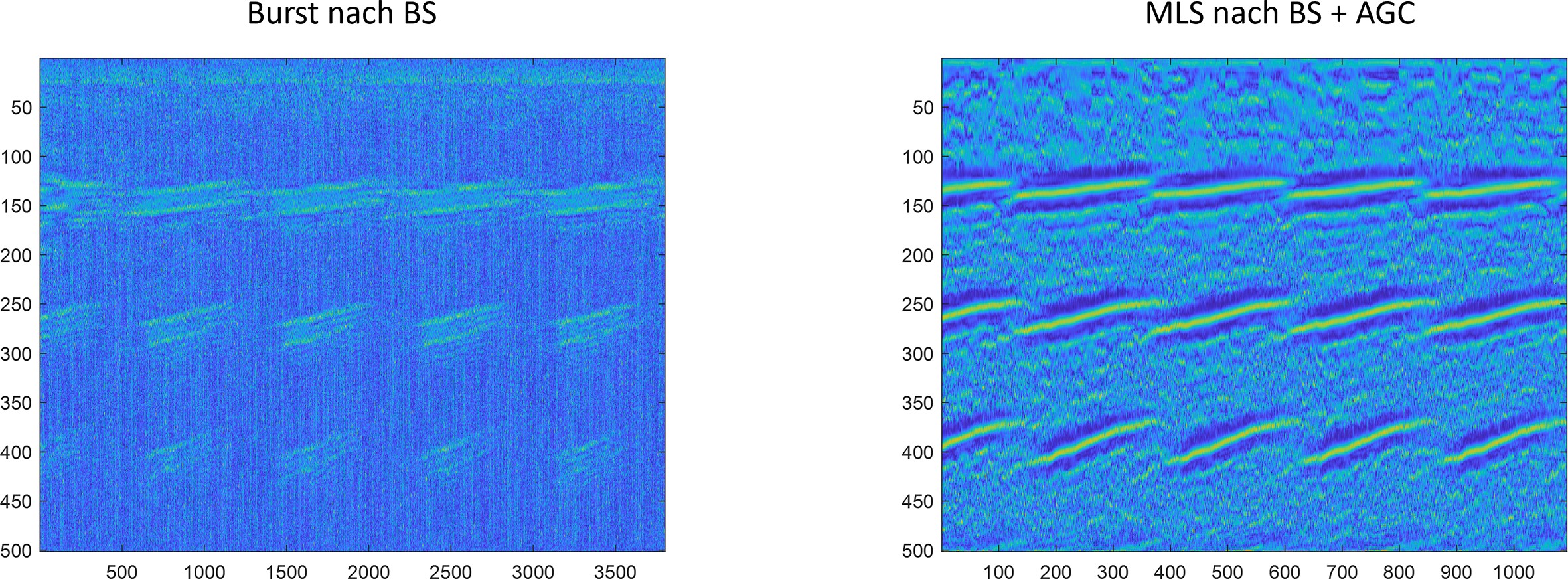

Durch den Materialtransport und die permanente Erhitzung des Materials entstehen Gradienten in der Materialverteilung, der Temperatur und der Viskosität. Eine „einfache“ Ableitung des Massenstroms und der Materialeigenschaften ist damit nicht direkt möglich. Zusätzlich erschwert die Dämpfung der hochviskosen Schmelze eine Durchdringung des Materials. Somit erfordert es eine intelligente Vorverarbeitung und ein angepasstes Modell, um die schwachen Reflexionen aus der flüssigen Kunststoffschmelze zu separieren. In Zusammenarbeit mit dem ifak (Magdeburg) werden entsprechend die gemessenen Ultraschallsignale durch speziell entwickelte Verarbeitungsstrategien analysiert, Bild 4.1 und der Einsatz von Signalen höherer Leistungsdichte untersucht, Bild 4.2. Diese kompensieren Störeinflüsse wie Gehäusevibrationen oder Temperaturgradienten und extrahieren medienabhängige Kennwerte. Die aufbereiteten Daten werden anschließend mit weiteren Prozessgrößen wie Temperatur, Druck und Schneckendrehzahl zusammengeführt und dienen als Vergleichsdaten für die Strömungssimulation und Trainingsdaten die KI-gestützte Auswertung.

Bild 4.1. Schematische Darstellung der Messung der Reflexion des Ultraschallsignals (Hin- und Rückpfad) an der rotierenden Extruderschnecke im Schmelzekanal und der Aufbereitung der Messdaten für das KI-Training: Für die Aufbereitung der Rohdaten (links unten) erfolgen die Filterung, die automatische Anpassung der Verstärkung (AGC), Synchronisation der Rotation und die Trennung von stationären Störsignalen (BS). Grafik: ifak

Bild 4.2. Vergleich der Messdaten für circa 5 Umdrehungen der Extruderschnecke bei klassischer Anregung mit Impuls (links) und Anregung mit einer kodierten Maximalfolge (rechts) – Deutlich zu erkennen sind die Änderung des Signal-zu-Rausch-Verhältnis sowie die Mehrfachreflexionen im System. Material: Sabic RELY 5924R bei 160°C. Grafik: ifak

4 Ansatz II: Strömungssimulation im Extruder

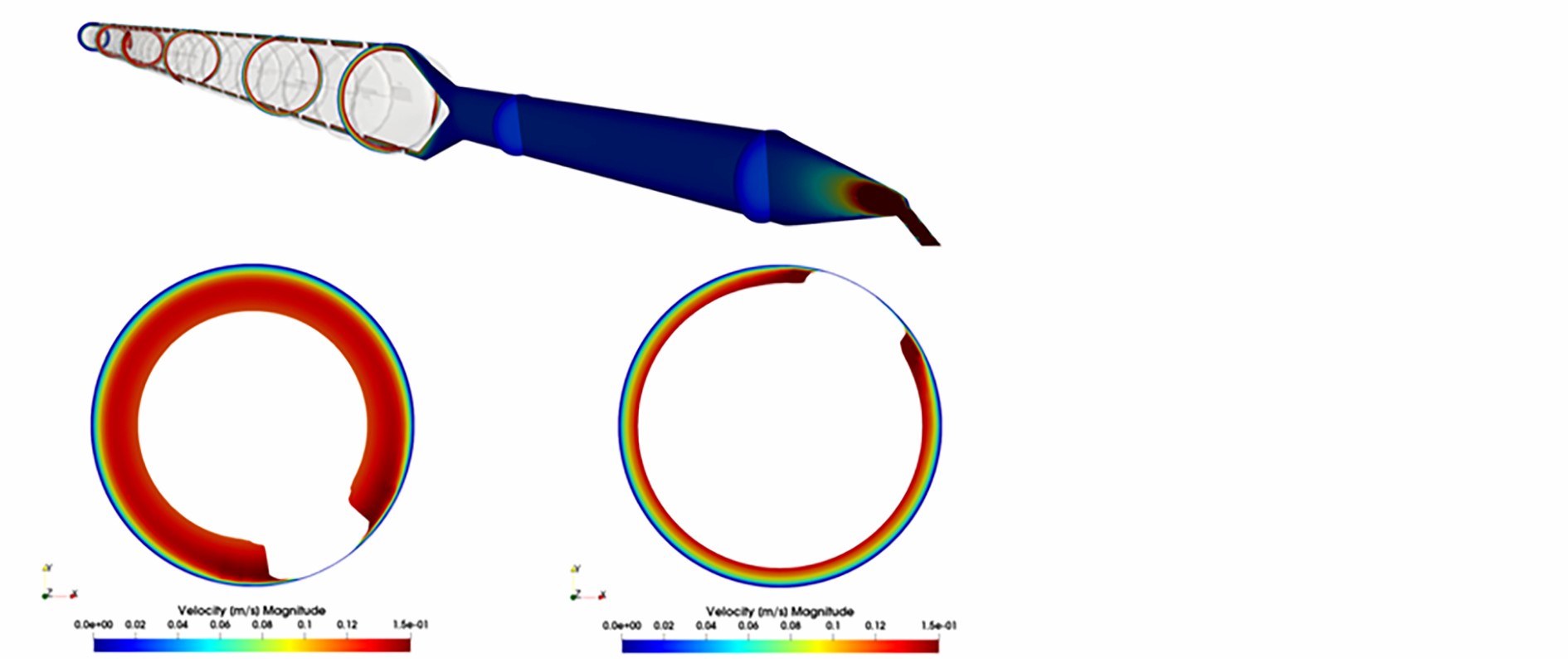

Die Strömungssimulation bildet das zentrale Bindeglied zwischen physikalischem Prozessverständnis und datengetriebener Analyse. Mit der Plattform „StrömungsRaum“ der IANUS Simulation GmbH, Dortmund, steht eine vollständig automatisierte Simulationsumgebung zur Verfügung, die den gesamten CFD-Workflow – von der Geometrieaufbereitung über die Berechnung bis hin zur Ergebnisaufbereitung – abbildet. Für den Extrusionsprozess werden dreidimensionale Modelle erstellt, welche Strömungsgeschwindigkeiten, Temperaturverteilungen, Scher- und Druckfelder sowie Verweilzeitverteilungen der Schmelze berechnen, Bild 5. Diese Simulationen liefern nicht nur ein detailliertes Verständnis der inneren Vorgänge im Extruder, sondern ermöglichen auch die Identifikation kritischer Zonen, etwa mit erhöhten Verweilzeiten oder stagnierendem Materialfluss.

Bild 5. 3D-Simulation der Materialverteilung und Strömung (Geschwindigkeitsverteilung) einer flüssigen Schmelze im Einschneckenextruder. Grafik: ianus

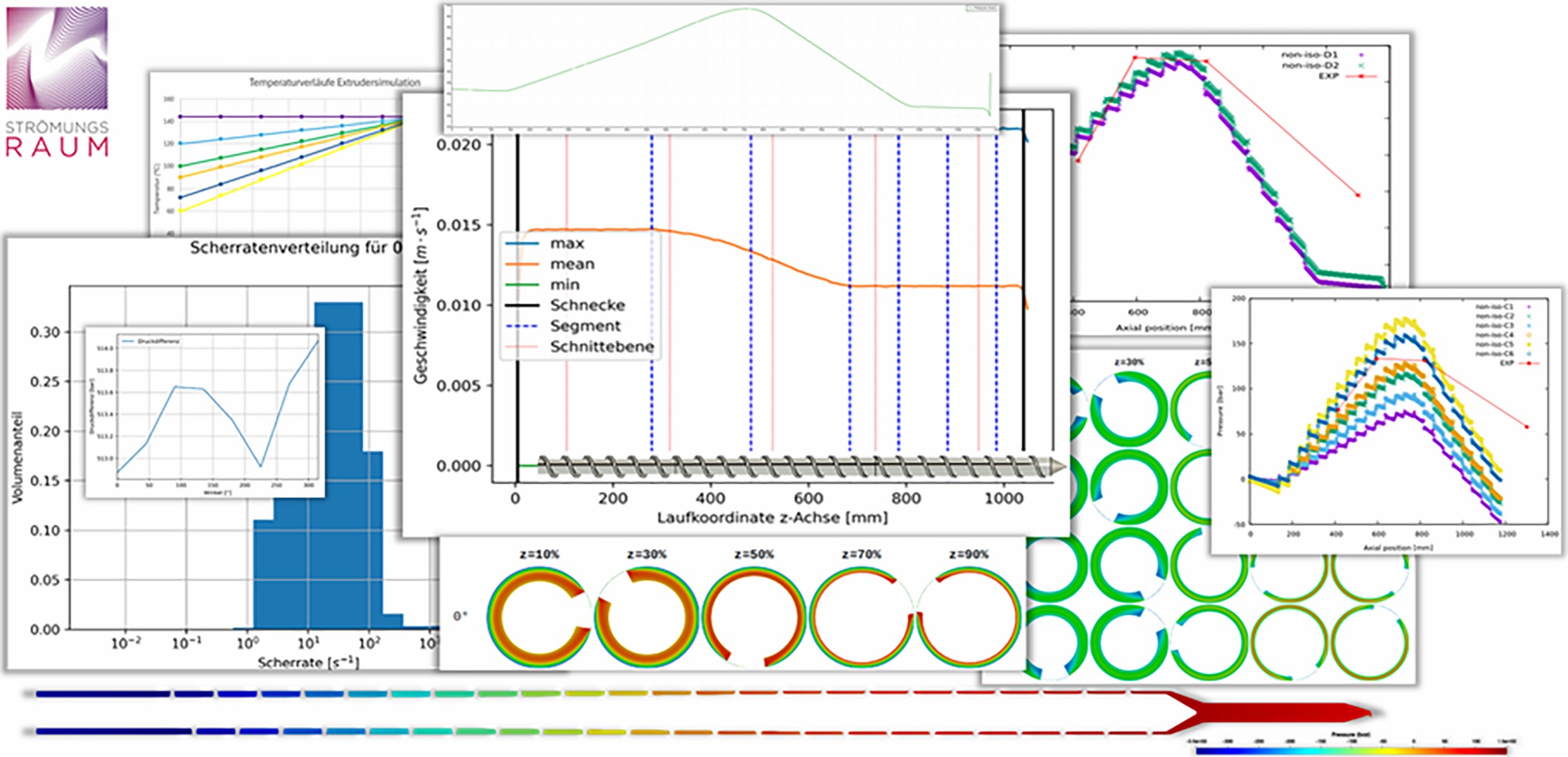

Nach Abschluss einer Simulation generiert StrömungsRaum automatisch einen Ergebnisreport, Bild 6, der sämtliche relevanten Kennwerte, Visualisierungen und Auswertungen zusammenführt.

Bild 6. Ausschnitte aus dem StrömungsRaum-Report (Profile von Druck, Strömungsgeschwindigkeit, Scherrate und Temperatur). Grafik: ianus

Diese Ergebnisse können direkt für weiterführende Analysen, zur Prozessoptimierung oder als synthetische Trainingsdaten für KI-Modelle verwendet werden.

Durch die Kombination von Simulation und realen Messdaten entsteht so ein digitales Abbild des Extrusionsprozesses, das sowohl für die Prozessdiagnose als auch für die adaptive Steuerung genutzt werden kann – ein entscheidender Schritt hin zu einer intelligenten, selbstoptimierenden Produktion.

5 Ansatz III: Datenfusion und KI-gestützte Prognose

Ein zentrales Element des Projekts ist die Verknüpfung von Simulation, Sensorik und künstlicher Intelligenz zu einem lernfähigen Gesamtsystem. In die automatisierten Strömungssimulationen (Bild 5) fließen reale Prozesseinstellgrößen wie Drehzahl, Durchsatz, Temperatur sowie gemessene Materialkennwerte ein. Auf dieser Basis prognostiziert die Simulation, wie sich die Schmelze entlang der Schnecke aufbaut, welche Druckverteilungen entstehen und wie sich das Materialverhalten in Bereichen entwickelt, die messtechnisch nicht zugänglich sind. Parallel dazu erfassen die Projektpartner über Druck- und Ultraschallsensoren reale Prozessdaten (Bild 4), die anschließend direkt mit den Simulationsergebnissen abgeglichen werden. So entsteht schrittweise ein digitales Prozessabbild, das den tatsächlichen Zustand der Schmelze im Extruder sichtbar macht – vom Aufschmelzen über das Verdichten bis hin zum Austrag (Bild 6). Dieses Zusammenspiel aus Simulation, Sensorik und KI bildet die Grundlage für den digitalen Zwilling des Extruders, der künftig Ausschuss reduziert, Materialwechsel beschleunigt und Prozesse energieeffizienter gestaltet.

Die gemessenen Ultraschall- und Prozessdaten werden gemeinsam mit den Simulationsergebnissen über eine zentrale Datenplattform zusammengeführt. Aus den Ultraschallsignalen werden charakteristische Merkmale wie Laufzeitdifferenzen und Dämpfungskoeffizienten extrahiert. In Kombination mit konventionellen Prozessgrößen (Temperatur, Druck, Drehmoment, Drehzahl) und den Ergebnissen der 3D-Strömungssimulationen entstehen multimodale Datensätze, die als Trainingsdaten für ein KI-Modell dienen. Ziel ist es, daraus physikalisch interpretierbare Kennwerte zur Beschreibung des Schmelzeverhaltens – beispielsweise Verweilzeitverteilungen oder Strömungsmuster – abzuleiten.

Zur Modellierung der komplexen Zusammenhänge zwischen Ultraschall-, Simulations- und Prozessdaten werden neuronale Netzwerke eingesetzt. Während der Trainingsphase kombiniert die KI reale Versuchsdaten des SKZ – Kunststoff-Zentrums Würzburg, Ultraschalldaten der Firma Katronic und virtuelle Zustände aus der CFD-Simulation. Diese integrative Datenbasis ermöglicht es der KI, physikalische Abhängigkeiten zwischen Mess- und Modellwelt zu erlernen und robuste, generalisierbare Vorhersagemodelle zu entwickeln.

In der anschließenden Inferenzphase nutzt das KI-System nur noch eine begrenzte Anzahl an Eingangsgrößen – insbesondere Ultraschallsignale und ausgewählte Prozessparameter –, um daraus in Echtzeit Verweilzeiten, Aufschmelzgrade und Materialverteilungen entlang des Extruders zu prognostizieren. Auf diese Weise entsteht eine virtuelle Sensorik, die nicht direkt messbare Prozessgrößen wie lokale Verweilzeitfelder oder Homogenitätsprofile der Schmelze zugänglich macht.

Die entwickelte KI verfolgt dabei drei zentrale Zielstellungen:

- Erkennung von Materialzuständen, zum Beispiel unzureichend plastifizierte Schmelze, Kanalbildung oder Einfluss von Rezyklaten,

- Prognose zukünftiger Prozesszustände, etwa Verweilzeitdrift oder Materialwechsel-Effekte, sowie

- Anomalieerkennung, um frühzeitig auf Prozessabweichungen reagieren und Gegenmaßnahmen einleiten zu können.

Für das Training und die Validierung wird eine industrielle Extrusionslinie am SKZ Würzburg eingesetzt. Dort wird das Gesamtsystem unter praxisnahen Bedingungen getestet und kalibriert. Parameterstudien zu Drehzahl, Durchsatz, Temperatur und Materialtyp erzeugen eine umfangreiche Datenbasis, die fortlaufend mit den Simulationen aus StrömungsRaum abgeglichen wird. Dadurch wird die Vorhersagegenauigkeit der KI kontinuierlich verbessert und eine Generalisierung auf unterschiedliche Extrudergeometrien ermöglicht.

6 Nutzungspotenzial und Ausblick

Das Forschungsvorhaben „KI-KULT“ vereint vier Partner mit komplementären Kompetenzen entlang der gesamten digitalen Prozesskette der Kunststoffextrusion. Gemeinsam entsteht eine integrierte Gesamtlösung, die Ultraschallmesstechnik, Strömungssimulation und KI-gestützte Datenanalyse zu einem hybriden digitalen Zwilling für die Kunststoffextrusion verbindet. Dieser kombiniert physikalisch fundierte Modellierung mit datengetriebener Prognose und ermöglicht eine Echtzeitüberwachung sowie adaptive Prozesssteuerung ohne invasive Sensorik. Durch die Fusion von detaillierten virtuellen Strömungsbildern und der KI-Interpretation von Ultraschalldaten entsteht ein hybrides, lernfähiges System, das die 3D-Verteilung der Schmelze im Extruder präzise prognostiziert und sich über Echtzeitkalibrierung kontinuierlich an veränderte Prozessbedingungen anpasst. Erste Projektergebnisse zeigen bereits eine deutliche Verbesserung der Vorhersagegenauigkeit für Schmelzeeigenschaften und Prozesszustände.

Das entwickelte System stellt damit einen wichtigen Schritt hin zu selbstoptimierenden Extrusionsprozessen dar:

- Erhöhte Prozess- und Produktqualität: Stabilere Materialverteilung und kontrollierte Verweilzeiten führen zu homogeneren Endprodukten.

- Reduktion von Ausschuss und Stillstandzeiten: Anomalieerkennung und prädiktive Diagnose ermöglichen frühzeitige Eingriffe.

- Optimierter Energie- und Materialeinsatz: Adaptive Regelstrategien senken Heiz- und Antriebsenergie sowie Materialverluste.

- Erweiterte Sensorik: Virtuelle Größen wie lokale Verweilzeitfelder und Materialhomogenität werden erstmals in Echtzeit zugänglich.

Ausblick und Skalierung: Für Maschinen- und Anlagenhersteller bietet sich die Möglichkeit, das System als nachrüstbares Diagnosetool in bestehende Extrusionslinien zu integrieren. Langfristig ist eine Übertragung des Ansatzes auf weitere Verfahren wie Spritzgießen, Blasfolienextrusion oder Compounding vorgesehen. Darüber hinaus kann die zugrunde liegende Daten- und Simulationsinfrastruktur zur kontinuierlichen Modellaktualisierung im laufenden Betrieb genutzt werden – ein wesentlicher Schritt hin zu einer selbstoptimierenden, ressourceneffizienten Fertigung der Zukunft.

Das Forschungs- und Entwicklungsprojekt „KI-KULT“ wird mit Mitteln des Bundesministeriums für Forschung, Technologie und Raumfahrt (BMFTR) im Programm „Zukunft der Wertschöpfung – Forschung zu Produktion, Dienstleistung und Arbeit“ (Förderkennzeichen 02K23K010 bis 02K23K013) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor/ bei den Autoren.

Literatur

- Ceresana: Marktstudie Kunststoffverarbeitung 2022. Konstanz 2022

- Fleischer, M. u. a.: Clamp-On-Ultraschall für Hochtemperaturanwendungen. tm-Technisches Messen 2023

- Fachagentur Nachwachsende Rohstoffe e.V.: Energiekennzahlen der Kunststoffverarbeitung. Gülzow 2023

- Katronic AG & Co. KG: Technische Informationen zu Clamp-On-Systemen. Wernigerode 2023

- Bauer, W.: Zerstörungsfreie Prüfung von Kunststoffen mittels Ultraschall. Kunststoffe 2016

- Knorr, A. et al.: 3D-Simulation des Aufschmelzvorgangs in Einschneckenextrudern. J. Polym. Eng. 2016

- Sauer, B. et al.: Artificial Intelligence in Polymer Processing. Polym. Eng. Sci. 2011.

- Heeren, T. et al.: KI-gestützte Simulation der Strömung in Extrudern. Kunststofftechnik 2015

- Elgeti, R. et al.: Optimierung von Extrusionswerkzeugen mittels numerischer Simulation und KI-Methoden. PPS-Journal 2014

Sebastian Wöckel

Modellentwicklung und Datenfusion zur intelligenten Verknüpfung von Mess-, Prozess- und Simulationsdaten

ifak Institut für Automation und Kommunikation e.V.

Werner-Heisenberg-Str. 1, 39106 Magdeburg

www.ifak.eu

Roy Pentke

Entwicklung eines Ultraschallsystems zur nichtinvasiven Durchflussmessung und Materialanalyse in der heißen Polymerschmelze

Katronic GmbH & Co. KG

Gießerweg 5, 38855 Wernigerode

www.katronic.de

Alexander Schulz

Entwicklung der cloudbasierten Simulations-, Visualisierungs- und KI-Plattform StrömungsRaum zur Automatisierung von CFD-basierten Schmelzflussanalysen und Pre-/Post-Processing

IANUS Simulation GmbH

Sebrathweg 5, 44149 Dortmund

www.ianus-simulation.de

Andreas Züge

Bereitstellung einer Extrusionslinie zur Validierung, Kalibrierung und Prozessbewertung unter realen Betriebsbedingungen

SKZ - KFE gGmbH

Friedrich-Bergius-Ring 22, 97076 Würzburg