Klärschlamm in den Ofen, Phosphor gewonnen

Ein Anlagenbauer aus Hessen hat ein Verfahren entwickelt, um rund 80 % des Phosphors im Klärschlamm zurückzugewinnen ‒ und dies, ohne Chemikalien zuzusetzen. Dazu wird der getrocknete Klärschlamm in einem Drehrohrofen in sauerstoffarmer Atmosphäre pyrolysiert.

Der Maschinenbauer Grenzebach bietet Kommunen ein Verfahren an, mit dem sie den Rohstoff Phosphor aus Klärschlamm ohne vorgelagerte Verbrennung, ohne weite Transportwege und ohne den Einsatz von Chemikalien im Recycling-Prozess zurückgewinnen können.

Foto: Grenzebach

Im deutschen Klärschlamm gehen jedes Jahr rund 65 000 t des knappen Rohstoffs Phosphor verloren. Hier liegt ein enormes Potenzial, um eine Kreislaufwirtschaft für den lebenswichtigen Phosphor zu etablieren. Bis Ende 2023 müssen deutsche Städte und Gemeinden entscheiden, wie sie diesen Rohstoff von 2029 an zurückgewinnen wollen.

Der Anlagenbauer Grenzebach aus Bad Hersfeld in Hessen hat hierzu mit dem Clausthaler Umwelttechnik Forschungszentrum (Cutec), eine Forschungseinrichtung der TU Clausthal in Niedersachsen, eine Lösung entwickelt: ein Rückgewinnungsverfahren aus entwässertem Klärschlamm. Dies kommt ohne den Einsatz von Chemikalien und ohne Transportwege aus.

Das Verfahren basiert auf den Erfahrungen von Grenzebach zur Gewinnung von weißem Phosphor aus phosphathaltigen Erzen nach dem Wöhler-Verfahren sowie aus der Zinkrückgewinnung im Wälzprozess.

Bei dem Wöhler-Verfahren wird weißer reaktionsfreudiger Phosphor aus apatithaltigen Erzen im Lichtbogenofen gewonnen: Dabei entstehen in Gegenwart von Sand, also Siliziumdioxid (SiO2), und Kohlenstoff bei sehr hohen Temperaturen gasförmiger Phosphor, Kohlenmonoxid (CO) und Silikatschlacke.

Verfahren im Überblick

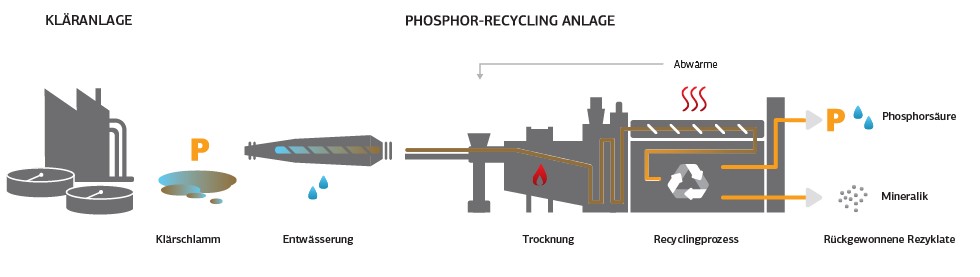

Daraus bildete sich die Idee, die Phosphorverbindungen im Klärschlamm durch einen thermochemischen Prozess aufzuspalten und den Phosphor aus der Materialmatrix im Drehrohrofen zu verdampfen. Durch die folgende Oxidation in der Ofenatmosphäre und anschließende Lösung im wasserbasierten Wäscher wird Phosphorsäure gewonnen. Bei diesem Verfahren des Phosphorrecyclings auf der Kläranlage sind die Prozessschritte auf ein Minimum reduziert.

Mit diesem Verfahren lässt sich mehr als 80 % des Phosphors im Klärschlamm zurückgewinnen. Es erfüllt die gesetzlich vorgesehene Rückgewinnungsquote direkt aus Klärschlamm von 50 %.

Anfang 2023 wird die erste Anlage in Betrieb genommen, die den Klärschlamm einer Kläranlage mit 90 000 Einwohnerwerten (EW) vollständig verwerten kann: in Sulzbach-Rosenberg an der Außenstelle des Fraunhofer-Instituts für Umwelt-, Sicherheits- und Energietechnik (Umsicht) in Oberhausen. Diese Versuchsanlage soll später eins-zu-eins in einer Kläranlage installiert werden. Das Verfahren wird anschließend in skalierbaren Anlagengrößen implementierungsreif sein.

Die Grafik zeigt schematisch den Ablauf, wie aus Klärschlamm Phosphorsäure und basaltähnliche mineralische Ersatzbaustoffe gewonnen werden. Grafik: Grenzebach

Verfahren im Detail

In dem patentierten Phosphor-Recycling-Verfahren von Grenzebach wird zunächst der Klärschlamm etwa zwei Tage lang bei 60 °C getrocknet und entwässert. Der Schlamm verliert dabei rund drei Viertel seines Gewichts, ohne dass schädliche Stoffe entweichen. Das Trocknen erfolgt hauptsächlich energieeffizient mit der Abwärme des Recyclingprozesses.

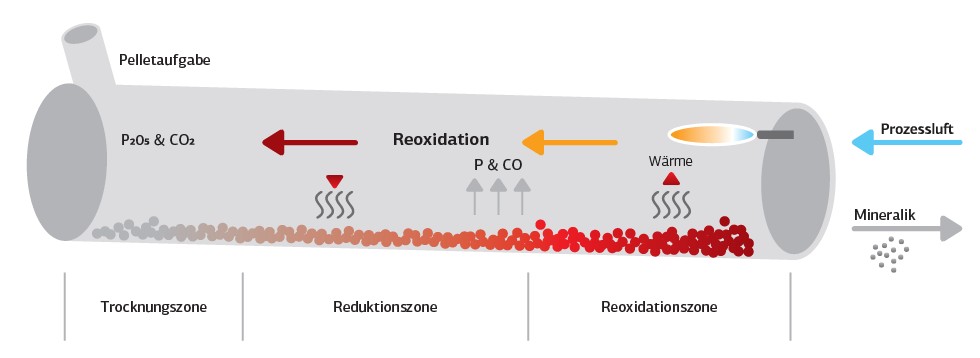

Durch die folgende Erwärmung dieser Trockenmasse auf mehr als 1 200 °C trennt sich Phosphor im Beisein von Silizium und Kohlenstoff wie im Wöhler-Verfahren vom Feststoff und geht in die Gasphase über. Kernstück des Recyclingverfahrens bildet die Reduktions- und Oxidationssteuerung der Klärschlamm-Trockenmasse in einem Drehrohrofen.

Der Drehrohrofen

Der Prozess im Drehrohrofen wird nach der Art eines Wälzprozesses durchgeführt, wie er beim Einsatz zum Gewinnen von Wälzoxid aus zinkhaltigen Rohstoffen bekannt ist. Das pelletartige Produktgemisch wird über einen Einlass einem Drehrohrofen mengenmäßig genau definiert zugeführt, damit es auf dem Boden des Drehrohrofens eine Schüttung bildet, die eine Mindesthöhe sicherstellt und eine Maximalhöhe nicht überschreiten darf. Das Schüttgut durchläuft zuerst die Trocknungs- und Aufheizzone, dann die Hauptreaktionszone und schließlich die Reoxidationszone.

In der Trocknungszone dampft zuerst das restliche Wasser aus dem pelletartigen Produktgemisch aus und dann laufen verschiedene Vorgänge teilweise zeitgleich ab. Um die thermochemischen Abläufe in Gang zu bekommen, müssen zunächst die nötigen Reduktionsgase zur Verfügung stehen. Nach dem Ausdampfen wird zunächst Kohlenstoff aus dem organischen Material mit Sauerstoff zu CO2 verbrannt. Dabei wird viel Wärme frei und in der Schüttung der ersten Zone entsteht eine sauerstoffarme Atmosphäre.

Oberhalb von 1 000 °C entsteht dann in der Hauptreaktionszone aufgrund des Bourdouard-Gleichgewichts (siehe Kasten) Kohlenmonoxid (CO) aus CO2 und Kohlenstoff. Dieses Gas ist ein starkes Reduktionsmittel und führt dazu, dass es die vorliegenden Oxidverbindungen reduziert. Die im Klärschlamm je nach Fällmittel entstandenen Phosphorverbindungen reagieren unter Abspaltung und Verdampfen des Phosphors zu kristallinen Mineralien. Aus Aluminiumphosphat (Al(PO4)) entsteht etwa das Aluminiumsilikat Bytownit (Na,Ca)(Al Si)2 O8.

Der aus der Schüttung in die Ofenatmosphäre gelangte Phosphor reagiert dann augenblicklich mit dem Sauerstoff aus der zuströmenden Luft zu Phosphorpentoxid (P2O5).

Der Gasstrom mit dem gasförmigen Phosphorpentoxid wird in einen nachgeschalteten Wäscher geleitet. Dort reagiert dieses Oxid mit Wasser zu Phosphorsäure.

Das im Drehrohrofen zurückgebliebene Schüttungsmaterial gelangt ebenfalls am Ende des Drehrohres in die Reoxidationszone und Metallanteile oxidieren in der Reoxidationszone wie etwa Eisen zu Eisenoxid (Fe2O3). Diese Mineralik wird über einen Wärmetauscher abgekühlt.

Sand und Kohlenstoff

Zu beachten ist, dass das Schüttgut in der Hauptreaktionszone bei 1 250 °C mindestens 20 min verweilt. Wichtig ist auch der Anteil an Sand (SiO2) und organischen Bestandteilen im entwässerten und teilgetrockneten Klärschlamm. Die Erfahrung hat gezeigt, dass mehr Kohlenstoff und mehr Sand als Phosphor vorhanden sein sollte, um eine optimale Phosphor-Ausbeute sicherzustellen: dreimal so viel Kohlenstoffatome und 1,7 mal so viel SiO2-Moleküle als Phosphoratome.

Märkte für Endprodukte

Das Produkt Phosphorsäure wird in handelsüblicher Qualität hergestellt, der „Merchant Grade Acid“ (MGA), die 54 % P2O5 enthält. Neben der Säure wird als Feststoff eine oxidierte und inerte Mineralik gewonnen, die in der Zusammensetzung dem Basalt ähnelt und damit als Silikatersatz in der Baustoffindustrie eingesetzt werden und Basalt, der sonst im Tagebau abgebaut werden müsste, ersetzen kann.

Die im Grenzebach-Verfahren zurückgewonnenen Stoffe haben somit einen breiten Absatzmarkt, wodurch sie die Refinanzierung der Investition unterstützen. Kommunen können die Rezyklate direkt oder über einen Vertriebspartner vermarkten. Mit dieser Methode werden 100 % Klärschlamm nahezu vollständig zu Endprodukten recycelt ohne Deponiestoffe zu hinterlassen.

Auf Basis der Klärschlammanalyse lässt sich auch gut vorhersagen, welche Elemente in die Gasphase wandern und damit in die Phosphorsäure gelangen und welche Elemente in der Materialschüttung zurückbleiben. Die bisher vorliegenden Analysen zeigen weder in der Phosphorsäure noch in der Mineralik erhöhte Konzentrationen von Schwermetallen.

Mitarbeitende des Anlagenbauers Grenzebach aus Bad Hersfeld nehmen am 21. November 2022 die Pilotanlage in Sulzbach-Rosenberg in Betrieb.

Foto: Grenzebach

Schnelle Umsetzung

Für die bisherigen Pilotanlagen am Fraunhofer-Institut in Sulzbach-Rosenberg reichte jeweils ein halbes Handballfeld. Wegen des geringen Platzbedarfs und der Skalierbarkeit eignet sich das Verfahren für Gemeinden jeder Größe. Gerade für kleinere Städte und Gemeinden ist dieser Ansatz vorteilhaft, da er lokal unabhängig ist. Und ein Betrieb einer solchen Anlage lässt sich relativ einfach genehmigen, denn laut der vierten Bundes- immissionsschutzverordnung, der Verordnung über genehmigungsbedürftige Anlagen, genügt bei der der Verwertung und Beseitigung von Abfällen und sonstigen Stoffen bei einem Umsatz von weniger als 3 t stündlich ein vereinfachtes Genehmigungsverfahren.

Phosphorrecycling aus Klärschlamm bietet Kläranlagenbetreibern darüber hinaus die Möglichkeit eine ökologische und ökonomische Recyclingvariante in der Region zu implementieren, die ohne den Einsatz von größeren Chemikalienverbräuchen, hohen Transport- und Emissionsbelastungen und Deponiebedarf auskommt.

Wirtschaftlichkeit

Die laufenden Kosten dieses Ansatzes sind niedriger als die jener Ansätze, bei denen der Klärschlamm erst in einer Monoverbrennungsanlage verbrannt und Phosphor dann aus der Klärschlammasche zurückgewonnen wird: die zu behandelnden Mengen sind wegen der hohen Restwassergehalte größer, der Wirkungsgrad ist aufgrund der Verluste an Phosphor während der Verbrennung niedriger und für die Ascheaufbereitung müssen Säuren eingesetzt werden.

Nachhaltigkeitsbetrachtung

Dieses Verfahren zeichnet sich durch seine nachhaltige und ressourcenschonende Technologie aus, da hier die Abwärme der Rückgewinnungsanlage zur vorgelagerten Trocknung des Klärschlamms nutzbar gemacht werden kann. Darüber hinaus entfallen im Vergleich zur Monoverbrennung nachgelagerte Transportwege sowie die Lärm- und Schmutzbelastung für Anwohnende, sodass dieses Konzept mit einem geringeren CO2-Fußabdruck punktet. Da der im Klärschlamm enthaltene Phosphor leichter für Pflanzen verwertbar ist, kommen keine oder nur geringe Mengen von Chemikalien zum Einsatz.

Auf dem Weg zur Erreichung der Klimaziele und Richtung nachhaltiger Kreislaufwirtschaft sollten die Kommunen auf eine langfristig nachhaltige Lösung setzen. Wichtig wird es daher für Kommunen, eine Phosphor-Recycling-Strategie aufzustellen, die die ökonomischen, wirtschaftlichen und funktionellen Kriterien entlang der gesamten Wertschöpfungskette der Verfahren betrachtet und gleichzeitig im Einklang mit den Wünschen und Zielen der Region sowie der Bürgerinnen und Bürger steht.

Es ist eine Investition in die Zukunft und jeder kann und sollte seinen Beitrag leisten, damit Probleme nicht nur verlagert, sondern vielmehr gelöst werden.

Michael Meyer

Direktor Prozess Technologie Grenzebach BSH GmbH

michael.meyer@grenzebach.com

Foto: Grenzebach