Polystyrole im Kreislauf

Der Kunststoff Polystyrol lässt sich auf mehrere Weisen gut recyceln. Vorne mit dabei ist die Frankfurter Firma Ineos Styrolution.

Polystyrol – das Material der Wahl in der Molkerei-Wirtschaft.

Foto: Iineos Styrolution

Polystyrol ist für eine breite Palette von Anwendungen in Branchen wie Haushalt, Elektronik, Gesundheitswesen, Bauwesen und Verpackung das Material der Wahl. Im Lichte der Nachhaltigkeit ist dieser Kunststoff recht vorbildlich. Es gibt bereits mehrere nachhaltige Polystyrolmaterialien auf dem Markt: recycelte und teilweise biobasierte. Das Unternehmen Ineos Styrolution mit Hauptsitz in Frankfurt am Main ist hier ein Vorreiter und hat mehrere solche Materialien im Portfolio.

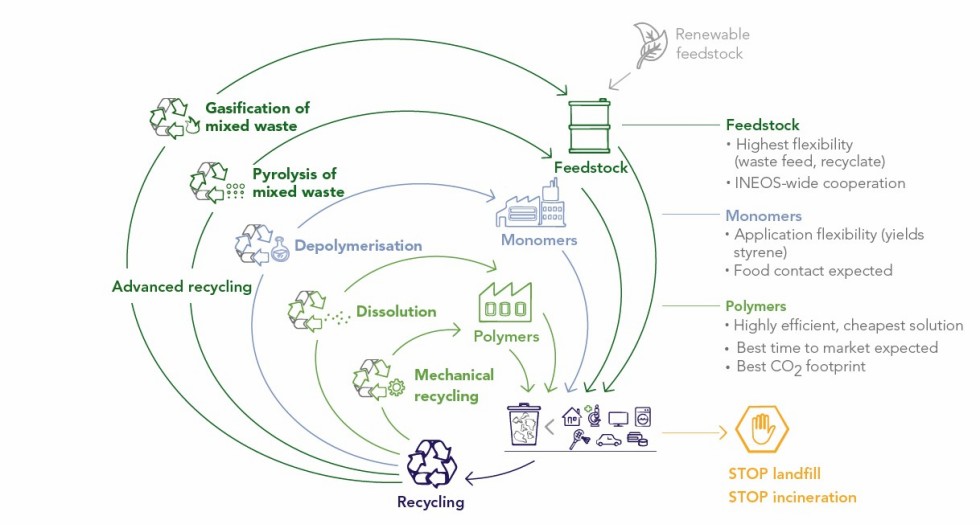

Der Kunststoff kann mit verschiedenen Technologien recycelt werden. Das werkstoffliche Recycling ist heute das Verfahren mit dem höchsten technischen Reifegrad. Darüber hinaus bietet es den geringsten Kohlenstoff-Fußabdruck.

Doch das Unternehmen Ineos Styrolution bietet heute verschiedene rezyklierte Polystyrol-Typen an, die identische Eigenschaften wie das jeweilige Neumaterial aufweisen. Dies ermöglicht es, das Material für dieselbe Anwendung wie das ursprüngliche Material wieder zu verwenden. Mit anderen Worten: Es gibt kein „Downcycling“.

Neben dem mechanischen Recycling gibt es weitere Recyclingtechnologien: die Auflösung, die Depolymerisation, die Pyrolyse und die Vergasung gemischter Abfälle. Welches Verfahren in der Praxis das Passende ist, hängt vom Abfall ab. Sortenreiner Polystyrolabfall kann mühelos mechanisch recycelt werden. Bei gemischten Abfällen sieht das anders aus: Dort braucht es chemisches Recycling.

Die chemischen Verfahren

Bei der Auflösung wird Polystyrol durch den Einsatz von Lösemitteln aufgelöst. Die einzelnen Substanzen werden durch mehrere Filtrationsschritten gereinigt. Dadurch werden alte Zusatzstoffe und Verunreinigungen entfernt und eine wertvolle Polystyrolquelle für Bauanwendungen geschaffen.

Die Depolymerisation wiederum bietet die Möglichkeit, Polymerketten zu „entpacken“ und sie in die einzelnen Bausteinmoleküle, die Styrolmonomere, aufzuspalten. Da bei dieser Technologie im Vergleich zu fossilen Brennstoffen mehrere Verarbeitungsschritte vermieden werden, werden weniger Ressourcen verbraucht, was zu einer deutlich geringeren Treibhausgasbilanz führt. Ausgehend vom recycelten Styrolmonomer lassen sich neue Styrolprodukte herstellen, die von neuen Produkten nicht zu unterscheiden sind.

Bei der Pyrolyse handelt es sich um ein thermisches Crackverfahren zur Umwandlung von Kunststoffabfällen in ein Öl, das häufig weiter gereinigt und dann als Ausgangsstoff für die Herstellung von Basischemikalien wie Ethylen, Propylen, Butadien oder Benzol für die Polymerproduktion verwendet wird.

Während die Pyrolyse unter Ausschluss von Sauerstoff oder Luft erfolgt, wird bei der Vergasung meist mit einer Sauerstoff-armen Umgebung gearbeitet. Auch bei den Temperaturen gibt es Unterschiede. Die Pyrolyse wird oft bei Temperaturen unterhalb von 550 °C betrieben, die Vergasung üblicherweise bei höheren Temperaturen. Bei der Vergasung entstehen Gase wie Kohlenmonoxid (CO), Wasserstoff (H2) oder auch Methan (CH4) sowie ein fester Rückstand.

Mit diesen Verfahren können verschiedene Arten von Styrolkunststoffen hergestellt werden, von Polystyrol für Verpackungen bis hin zu Acrylnitril-Butadien-Styrol-Copolymere (ABS), Styrol-Acrylnitril-Copolymere (SAN) und · Styrolmethylmethacrylat (SMMA) für verschiedene langlebige Anwendungen. Diese Recyclingverfahren ermöglichen es, dass die Endprodukte genau die gleichen Eigenschaften haben wie neue Materialien, einschließlich der Einhaltung der Lebensmittelqualität.

Polystyrol sortieren

Anfang 2020 hat Tomra, ein Marktführer im Bereich der Abfallsammlung über Pfandsysteme und Sortierung aus Norwegen, gezeigt, dass Polystyrol auch einer der am besten sortierbaren Kunststoffe im Abfallstrom ist. Auftraggeberin der Untersuchung war Styrenics Circular Solutions (SCS), eine 2018 von Styrolkunststoffherstellern ins Leben gerufene Gesellschaft mit Sitz in Brüssel, die die Kreislaufwirtschaft von extrudiertem Polystyrol (XPS) und expandiertes Polystyrol (EPS) voranbringen soll.

Mit der Nahinfrarot-Sensortechnologie (NIR) von Tomra haben Fachleute der norwegischen Firma gemischte Kunststoffabfälle in einem mehrstufigen Prozess sortiert. Dieser umfasste die erste Sortierung aus dem Nach-Gebrauchs-Abfall, das Zerkleinern in kleinere Flocken, das Waschen, Trocknen und die Flocken-Sortierung umfasst. Die daraus resultierende Reinheit des Polystyrols betrug mehr als 99,9 %.

Der Recycling-Code für Polystrol zur Kennzeichnung von Verpackungen, beziehungsweise der darin eingepackten Materialien.

Foto: PantherMedia/MAKEEVVLADIMIR.MAIL.RU

Jürgen Priesters, Leiter der Abteilung Circular Economy bei Tomra, sieht einen Grund für die guten Ergebnisse in bestimmten Eigenschaften des Materials: „Styrolverbindungen haben ein einzigartiges Infrarot-Signal.“ Dieses ermöglichte eine einfache und sehr präzise Sortierung. „Das ist ein Vorteil, den einige andere Polymere nicht haben.“

Die Ergebnisse von Tomra zeigen, dass die heutigen Sortiertechnologien einen Reinheitsgrad erreichen, der über das hinausgeht, was für ein erfolgreiches Recycling von Polystyrol durch mechanische als andere fortschrittliche Recyclingverfahren erforderlich ist. Zusammen mit den Investitionen von Ineos Styrolution in mehrere Recyclingprojekte bringt dies das Unternehmen einen weiteren Schritt näher an die Entwicklung von Kreislauflösungen für Styrolkunststoffe.

Polystyrol mechanisch recyceln

Im März 2021 hat Styrenics Circular Solutions (SCS) den ersten Antrag auf EU-Zulassung von mechanisch recyceltem Polystyrol (rPS) als Lebensmittelkontaktmaterial gestellt, Monat 2022 den zweiten. Die Europäische Behörde für Lebensmittelsicherheit (EFSA) mit Sitz in Parma, Italien, prüft beide Anträge, die sich auf dieselben zahlreichen Endverbraucheranwendungen, darunter Joghurtbecher, Behälter für heiße und kalte Getränke und Lebensmittelschalen, beziehen.

Der rPS-Gehalt in Endverbraucheranwendungen kann bis zu 100 % betragen.

Ineos Styrolution bietet auch mechanisch recyceltes Polystyrol (rPS) mit Eigenschaften, die ein Downcycling unnötig machen, an. Die rPS-Produkte werden bereits als „Drop-in“-Lösungen in die bestehenden Produktionsprozesse der Kunden integriert. Daher sind keine Investitionen in neue Anlagen erforderlich, die Prozesse müssen nicht neu bewertet werden und es sind keine Produktionsausfälle erforderlich.

Alle mechanisch recycelten Polystyrolprodukte von Ineos Styrolution bestehen vollständig aus recyceltem Post-Consumer-Material. Das aus Haushaltsabfällen von Lebensmittelverpackungen hergestellte Styrolution PS ECO 440FC ist sogar ein kreislauffähiges Polystyrol für Lebensmittelverpackungen und ist mit einer von Ineos Styrolution bereitgestellten Erklärung zum Lebensmittelkontakt erhältlich.

Polystyrol depolymerisieren

Anfang 2019 erzielte Ineos Styrolution einen Durchbruch bei den Bemühungen des Unternehmens um das chemische Recycling von Polystyrol. Das Unternehmen hat die ersten erfolgreichen Testläufe zur Herstellung von neuem Polystyrol aus zuvor depolymerisiertem Polystyrol Monomeren abgeschlossen.

Diese Versuche, die am Unternehmensstandort Antwerpen in Belgien durchgeführt wurden, können als praktischer Beweis für die Recyclingfähigkeit von Polystyrol angesehen werden.

Eine im Labormaßstab hergestellte Menge an Allzweck-Polystyrol, das von Ineos Styrolution in Antwerpen aus 100 % recyceltem Styrolmonomer hergestellt wurde, stellt einen Wendepunkt in der Polystyrolproduktion dar.

Das erste Polystyrol, das im Labormaßstab durch Depolymerisation gewonnen wurde.

Foto: Ineos Styrolution

Das Material ist das Ergebnis experimenteller Polystyrolproduktionsläufe mit Styrolmonomer-Rohstoff, der aus der Depolymerisation von Styrolkunststoff gewonnen wird. Die Versuche, die in Zusammenarbeit mit kommerziellen Partnern und Universitäten durchgeführt wurden, führten zur Herstellung von Neuware mit denselben Produkteigenschaften wie Polystyrol, das aus neuen Styrolmonomeren hergestellt wird.

Das Konzept der Depolymerisation verfolgen auch andere Unternehmen. Während Ineos Styrolution den Weg zur Depolymerisation im industriellen Maßstab weiterverfolgt, wurde mit dem Entsorgungsunternehmen Indaver aus Antwerpen eine Zusammenarbeit bis 2022 vereinbart: Ineos Styrolution wird recyceltes Styrolmonomer aus der Depolymerisationsanlage von Indaver abnehmen, die die erste ihrer Art in Europa sein wird.

Polystyrol mit Bio-Anteil

Die biobasierten Polystyrolprodukte von Ineos Styrolution werden aus Styrol hergestellt, das aus erneuerbaren Rohstoffen gewonnen wird, die das Zertifizierungsunternehmen „International Sustainability and Carbon Certification“ (ISCC) aus Köln zertifiziert hat. Die Verwendung dieses Rohstoffs als Ersatz für fossile Rohstoffe führt zu einer beträchtlichen Einsparung von Treibhausgasen im Vergleich zu konventionellem Polystyrol, und der Kohlenstoff-Fußabdruck des biobasierten StyrolutionPS ECO ist mindestens kohlenstoffneutral oder sogar besser – also mit einem negativen Kohlenstoff-Fußabdruck. Alle bio-attributierten Polystyrolprodukte von Ineos Styrolution werden nach einem ISCC-zertifizierten Massenbilanzansatz hergestellt.

Biobasierte Polystyrolprodukte sind an dem Zusatz „B100“ in ihrem Namen zu erkennen, wobei „100“ anzeigt, dass dem Endmaterial eine Menge an ISCC-zertifiziertem Bio-Rohstoff zugerechnet wird, die 100 % des Produkts entspricht. Falls gewünscht, können Kunden einen geringeren Bioanteil in ihrem Endprodukt erreichen, indem sie das B100-Material mit einer entsprechenden Menge herkömmlichen Polystyrols mischen.

Alle biobasierten Produkte von Ineos Styrolution haben die gleichen physikalischen und mechanischen Eigenschaften wie ihre fossilbasierten Gegenstücke und verfügen über die gleichen regulatorischen Dokumente. Daher sind bei der Umstellung auf die biobasierten Produkte von Ineos Styrolution keine neuen Materialzulassungsverfahren erforderlich. Das biobasierte so genannte GPPS-Produkt „Styrolution PS ECO 168N B100“ zum Beispiel ist identisch mit dem bestehenden „Styrolution PS 168N“-Material, wobei die Rohstoffe des biobasierten Produktes jedoch vollständig aus ISCC-zertifizierten Quellen stammen.

Frank Eisenträger

Produkt Direktor Polystyrol Europe, Middle East & Africa (PS EMEA), Ineos Styrolution Group GmbH

frank.eisentraeger@ineos-styrolution.com

Foto: Ineos Styrolution