Technisches Dämmen spart Energie & CO2

Dämmungen von Rohrleitungen, Armaturen oder Tanks bieten ein gigantisches wirtschaftliches Einsparpotenzial. Steigende CO2- und Energiekosten verkürzen Amortisationszeiten technischer Dämmsysteme auf unter zwei Jahre.

Gut gedämmte Rohre in einem Chemieunternehmen senken Abwärmeverluste und Emissionen.

Foto: EiiF

Peter Hoedemaker, Präsident der European Industrial Insulation Foundation (EiiF) mit Sitz in Gland, Schweiz, sagt: „Wer jetzt nicht handelt, ist selbst schuld.“ Seit gut zehn Jahren bildet die gemeinnützige Stiftung für industrielle Dämmung Ingenieur*innen und Dämmspezialist*innen zu „Tipcheck engineers“ aus. In einwöchigen Trainings lernen die Teilnehmenden, wie sie ein auf Dämmsysteme fokussiertes Energieaudit, den „Technical Insulation Performance Check“, kurz Tipcheck, nach der europäischen Norm EN 16247 durchführen und ihre Kunden energetisch beraten können.

Rund 2 500 solcher Energieaudits haben Tipcheck-Fachleute bis heute mit beachtlichem Erfolg durchgeführt. Drei von vier Kunden investierten in die vorgeschlagenen nachhaltigen Dämmlösungen, die sie für ihr Werk erhalten. Und trotzdem waren die bis heute erzielten Erfolge nur ein Tropfen auf den heißen Stein.

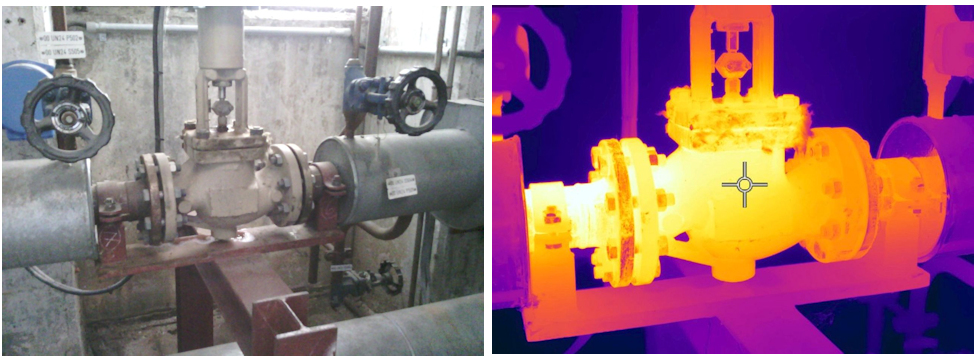

Ungedämmte Bauteile wie Armaturen (Bild links) verlieren sehr viel Energie, wie eine thermografische Aufnahme (Bild rechts) zeigt. Zudem stellen ungedämmte Bauteile ab 50 Grad Celsius ein Sicherheitsrisiko dar.

Foto: EiiF

Angesichts der stark und stetig steigenden Energie- und CO2-Preise für die Industrie und dem ehrgeizigen Ziel der EU bis 2050 klimaneutral zu sein, schlägt die Stunde der einfach und sofort umsetzbaren Effizienztechnologien.

2021 hat die Stiftung daher die Studie „The Insulation contribution to decarbonise industry“ veröffentlicht. In ihr wurde der Beitrag der Dämmtechnik zur Dekarbonisierung der Industrie untersucht. Dazu wurden neben den Erfahrungen aus den bis dahin fast 2 500 Tipchecks Daten aus dem Odyssee-Mure-Projekt ausgewertet. In dem EU-Projekt werden Energieeffizienztrends in den EU-Staaten sowie in Großbritannien, Norwegen, Serbien und der Schweiz beobachtet. Ein Ergebnis ist, dass die allermeisten Dämmsysteme in der Industrie weder wirtschaftlich noch energieeffizient ausgelegt sind. Alte oder besser veraltete technische Spezifikationen, die sich meist auf Prozess- und Sicherheitsanforderungen konzentrieren, sind in der Industrie nach wie vor allgegenwärtig.

Hinzu kommt, dass die Wärmedämmung in der Industrie in vielen Fällen schlecht gewartet wird und viele Bauteile auch heute noch ungedämmt sind. Bei den bislang rund 2 500 betriebstechnischen Anlagen, die in den vergangenen zehn Jahren weltweit aber hauptsächlich in Europa untersucht worden sind, war nicht eine einzige dabei, die kein Einsparpotenzial aufgrund ungedämmter Bauteile hatte.

Diese Praxis führt zu leicht vermeidbaren Wärmeverlusten in der Industrie und in der Folge zu schädlichen Treibhausgas-Emissionen. Angesichts der stark gestiegenen Preise für Energie und Emissionen verursachen diese Wärmeverluste deutlich spürbare Produktionskostensteigerungen.

Das jährliche Einsparpotenzial von technischen Dämmungen beträgt nach der Studie allein in Deutschlands Industrie rund 3 500 kt Öläquivalent oder rund 40 Mio. MWh. Damit ließen sich jährlich 10 Mio. t CO2-Emissionen verhindern.

Dieses Einsparpotenzial entspricht dem jährlichen Energieverbrauch von mehr als zwei Millionen deutschen Haushalten oder dem von mehr als fünf Millionen Autos – und es entspricht rund einem Viertel des Gesamteinsparpotenzials durch technische Dämmungen in der EU.

Nach der EiiF-Studie könnten alle Industrieanlagen der EU, würden sie konsequent mit Dämmsystemen ausgerüstet, die mindestens der Energieklasse C der VDI-Richtlinie 4610 zur Energieeffizienz betrieblicher Anlagen entsprächen, jährlich rund 163 Mio. MWh beziehungsweise rund 40 Mio. t CO2-Emissionen einsparen. Dies Einsparpotenzial entspricht dem jährlichen Energieverbrauch von zehn Millionen Haushalten oder dem von 20 Millionen Autos.

Beispiel Verzinkungsanlage

Vor dem Hintergrund der stark steigenden Energie- und Emissionspreise wird dieses Einsparpotenzial für die Betriebe jetzt neben dem Klimaschutz auch immer mehr zu einer wirtschaftlichen Notwendigkeit. Eine einfache Rechnung am Beispiel einer Verzinkungsanlage in Eisenhüttenstadt zeigt, wie sehr sich die Produktionskosten für Unternehmen in den letzten Jahren erhöht haben. Während die freien Emissionszertifikate kontinuierlich zurückgehen, sind die Kosten für zusätzlich einzukaufende CO2-Zertifikate um ein Vielfaches gestiegen. Kostete das Zertifikat für 1 t CO2-Emissionen im Juni 2016 weniger als 5 €, waren es im Januar 2022 bereits rund 80 €.

2016 musste der Betreiber der Verzinkungsanlage zusätzliche Zertifikate für rund 6 000 t CO2 einkaufen und dafür rund 30 000 € bezahlen. Im Jahr 2020 produzierte das Unternehmen zwar rund 4 000 t weniger CO2 als vier Jahre zuvor, aber da auch die Anzahl der freien Zertifikate rückläufig ist, musste das Unternehmen dennoch für etwas mehr als 5 000 t CO2 am Markt für einen Preis von rund 50 € pro Zertifikat einkaufen. Die Gesamtkosten beliefen sich auf etwa 250 000 €. Im Februar 2022 kostet die Tonne CO2 fast 100 €.

Sollte die Anlage auch 2022 wieder Emissionspapiere für rund 5 000 t CO2 einkaufen müssen und der Preis dafür so hoch bleiben oder sogar weiter steigen, kämen auf den Stahlhersteller Kosten von mehr als 500 000 € zu.

Beispiel Stahlindustrie

Die EiiF-Studie schätzt allein für die deutsche Stahlindustrie ein Einsparpotenzial von rund 700 000 t CO2-Äquivalent, sollten die Dämmsysteme in den Stahlwerken konsequent auf das Niveau der VDI-4610-Energieklasse-C gebracht werden. Bei einem CO2-Marktwert von 100 € entspräche das einem finanziellen Potenzial von rund 70 Mio. €. Mit diesem Betrag könnten die Stahlhersteller tausende Kilometer Rohrleitung mit energieeffizienter Dämmung einpacken und auf Jahre ihren Energieverbrauch und die damit verbundenen Kosten wirkungsvoll senken.

Die durchschnittlichen Amortisationszeiten der 2 500 Tipcheck-Dämmmaßnahmen für ungedämmte und beschädigte Anlagenbauteile waren gerechnet auf Basis eines industriellen Energiepreises von 3 Ct/kWh zuvor schon mit zwei Jahren ausgesprochen kurz. Angesichts heutiger Energie- und CO2-Preise fallen sie deutlich unter die zwei Jahre und betragen zum Teil nur wenige Monate.

Das heißt, die Dämmmaßnahme zahlt dem Anlagenbetreiber bereits im Jahr ihrer Installation die Investition in sie direkt zurück. Für den Rest der Anlagenlaufzeit hilft sie ihm beim sparen: Geld, Energie und Emissionen. Wer also jetzt immer noch nicht handelt, muss sich die berechtigte Frage gefallen lassen: „Warum nicht?“

Andreas Gürtler

Geschäftsfüher

European Industrial Insulation Foundation (EiiF)

andreas.guertler@eiif.org

Foto:EiiF