Die Revolution der Siliziumwafer

Die junge Freiburger Firma NexWafe revolutioniert die Herstellung von Siliziumwafern für die Photovoltaik und revitalisiert die in Deutschland für ausgestorben geglaubte Solarindustrie.

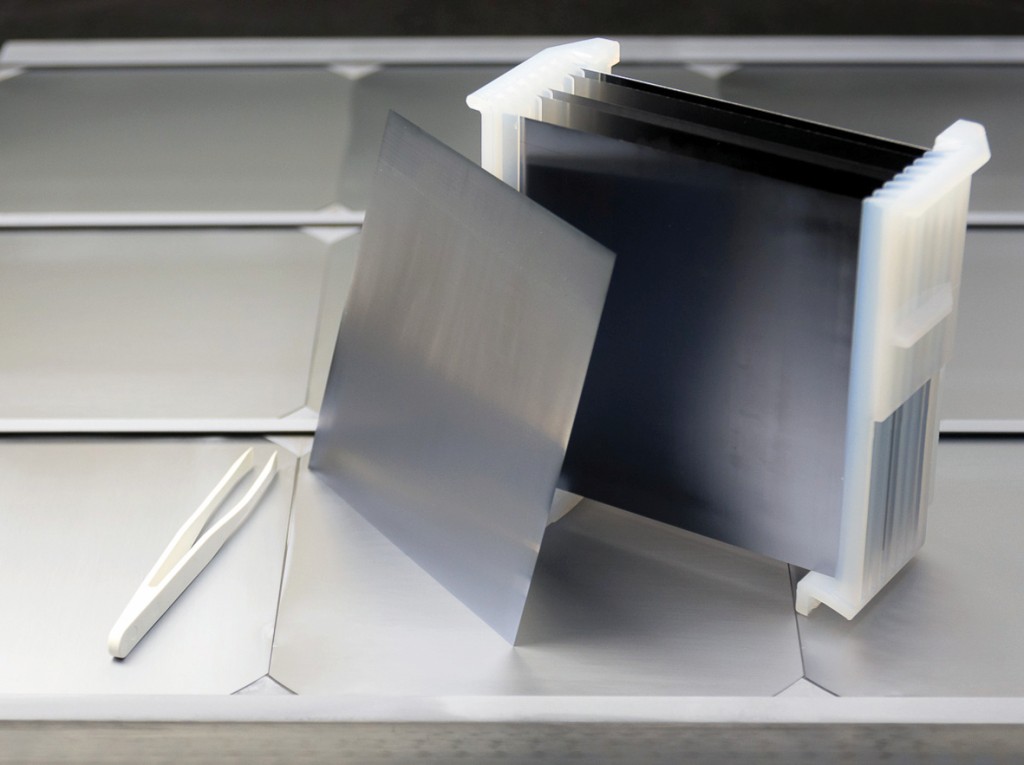

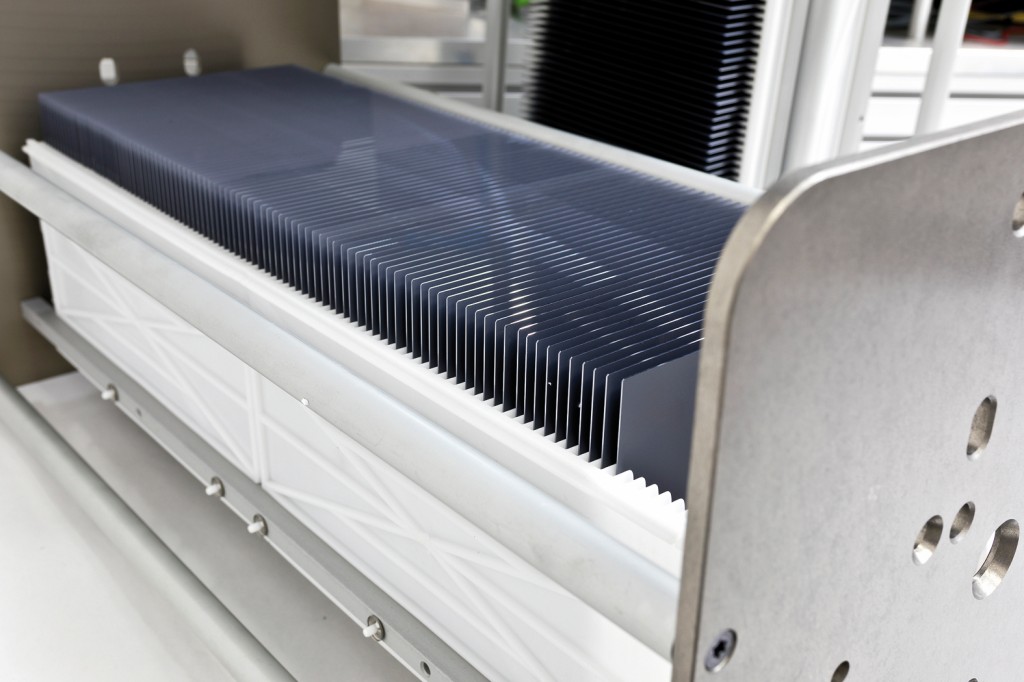

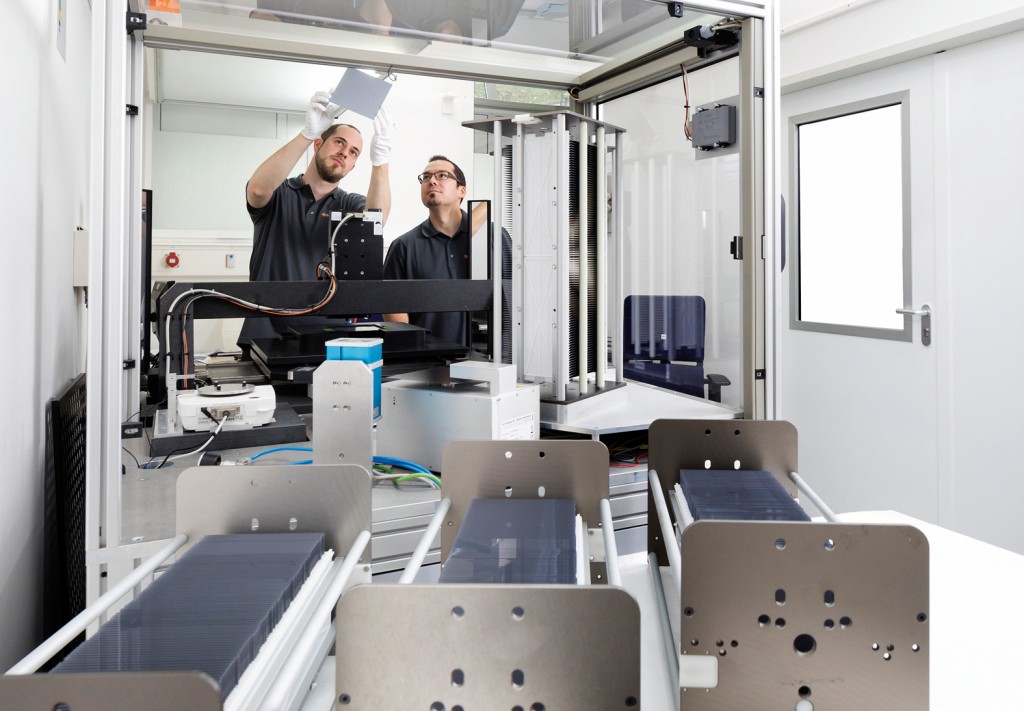

In dieser Epitaxie-Anlage können viele Wafer in kurzer Zeit hergestellt werden. Sie wurde am Fraunhofer-Institut für solare Energiesysteme in Freiburg entwickelt - und steht heute bei NexWafe. Bild: Nexwafe GmbH

Als das Ende der Fertigung von Solarzellen und -modulen in Deutschland absehbar war, beschlossen die Physiker Stefan Reber und Frank Siebke mit Mitstreitern aus dem Fraunhofer-Institut für Solare Energiesysteme (ISE) in Freiburg im Breisgau, eine dort entwickelte Technologie zur Herstellung von Wafern zu kommerzialisieren, um die Energiewende voranzutreiben. Siliziumwafer sind die teuerste Komponente eines Solarmoduls. Sie verursachen bis zu 40 Prozent der Herstellungskosten. Die hohen Waferkosten sind eine hohe Hürde für das Unterfangen, die Kosten der Solarmodule weiter zu senken und die Solarenergie zu der Energiequelle der Zukunft zu machen

Reber und Siebke hatten früh erkannt, dass die energieaufwendige und mit hohen Materialverlusten verbundene Herstellung von Wafern durch völlig neue Ansätze revolutioniert werden muss: bei der konventionellen Fertigung von Siliziumwafern wird Polysilizium – ausgehend von hochreinen Chlorsilanen – in einem energieintensiven Hochtemperaturprozess abgeschieden. Dies Material wird in Stücke zerbrochen und wieder eingeschmolzen. Aus der Schmelze werden große Einkristalle gezogen. Diese so genannten Ingots werden anschließend in annähernd quaderförmige Blöcke geteilt. Diese wiederum werden auf Drahtsägen gespannt und in einzelne Siliziumwafer zersägt. Insgesamt geht hierbei fast die Hälfte des in den Herstellungsprozess eingebrachten Siliziums unwiderruflich verloren.

Geschäftsführer Stefan Reber (li) und kaufmännischer Direktor Frank Siebke (re) arbeiten am Computer. Bild: NexWafe GmbH

Die einzelnen Schritte dieser Prozesskette sind in den letzten 30 Jahren zwar kontinuierlich verbessert worden. Doch heute ist das Optimierungspotential weitestgehend ausgereizt. Diese Sicht teilt auch Peter Pauli, ehemaliger Vorstandsvorsitzende des Schweizer Technologieunternehmens Meyer & Burger, der Weltmarktführer im Bereich Drahtsägen für Photovoltaik war, und seit 2018 Vorsitzender des NexWafe-Beirats ist: „Weitere massive Kostensenkungen sind nur durch ein radikales Umdenken möglich.“

Geklonte Wafer

In den letzten 20 Jahren hat Stefan Reber mit seinem Team am Fraunhofer ISE ein Verfahren entwickelt, mit dem sie Wafer „klonen“: auf einem konventionell hergestellten Saatwafer wird erst eine mikrometerdünne Trennschicht aufgebracht wird. Auf dieser Trennschicht wird dann aus einem Gemisch aus Chlorsilan und Wasserstoff in einem als Epitaxie bekannten Hochtemperaturprozess Silizium abgeschieden. Schicht für Schicht wächst ein neuer Wafer. Dieser gewachsene Wafer wird dann mechanisch von dem Saatwafer getrennt und geht in die Solarzellenfertigung, während der Saatwafer wiederverwendet wird. Der zugrunde liegende generische Prozess ist schon seit mehr als 20 Jahren bekannt. Das revolutionäre an der von NexWafe kommerzialisierten Technologie ist, dass alle Prozesse in Durchlaufanlagen durchgeführt werden, statt in aus der Halbleiterindustrie bekannten Batch-Anlagen. Hierdurch kann der Durchsatz der Anlagen dramatisch gesteigert und die Kosten gesenkt werden.

Ein Durchlaufofen von NexWafe wird die gleiche Kapazität wie 750 konventionelle Epitaxiereaktoren haben. NexWafe reduziert die Siliziumverluste in der Waferfertigung um mehr als 90 Prozent und senkt den Energieverbrauch und die CO2-Emissionen um 50 Prozent. Gleichzeitig wird der Kapitaleinsatz zum Aufbau der Fertigung um mehr als die Hälfte gesenkt. Durch diese Einsparungen wird NexWafe in der Lage sein, in Deutschland Siliziumwafer zu Kosten herzustellen, die deutlich unter denen der heutigen Marktführer aus China liegen werden. „Damit können wir als deutscher Hersteller ein auf dem Weltmarkt konkurrenzfähiges Produkt anbieten“, freut sich Reber. Auf Grund des großen Know-How Vorsprungs und den steten Prozessinnovationen ist Reber davon überzeugt, dass NesWafe seinen jahrelangen Vorsprung vor unseren Wettbewerbern halten kann. Das Potential ist riesig: „Würden die heutige weltweite Waferfertigung auf unser Verfahren umgestellt, könnten pro Jahr 50 Millionen Tonnen CO2 und 200.000 Tonnen Siliziumabfall eingespart werden.“

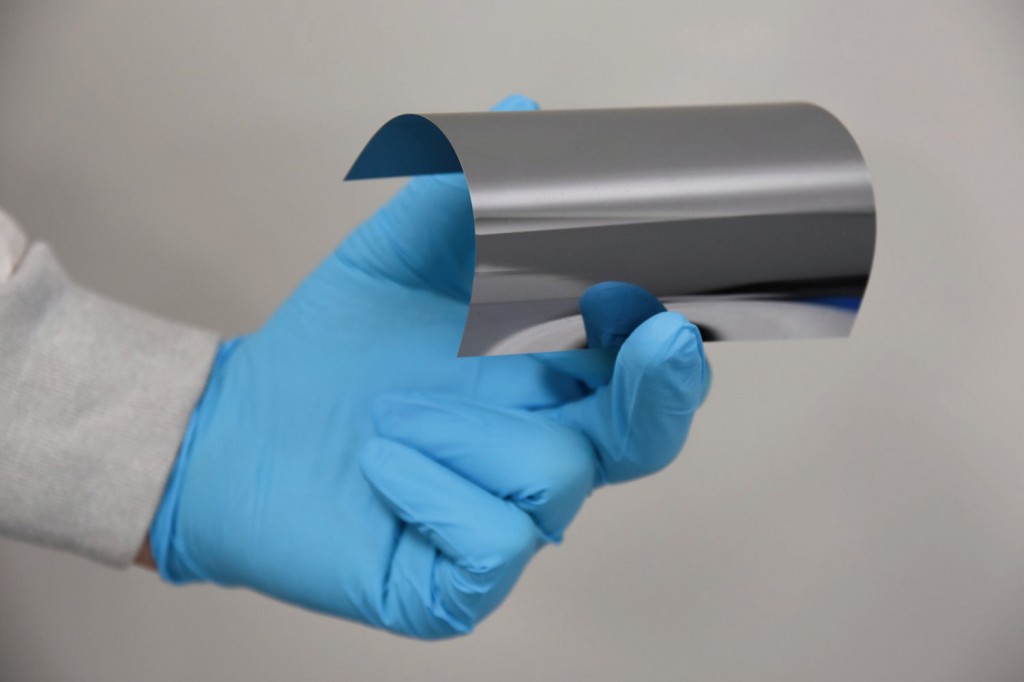

Die von NexWafe hergestellten Wafer sind Klone der Saatwafer und verhalten sich genauso wie konventionell hergestellte Wafer. Sie können von den Kunden direkt ohne Änderung von Prozessen oder Anlagen in bestehende Solarzellen- und modulfertigungen eingesetzt werden und bieten weitere Vorteile. Im Gegensatz zu konventionellen Wafern weisen die Freiburger Wafer keine abgerundeten Ecken auf, sondern sind vollquadratisch. Damit erbringen sie mehr Leistung. Um diese Leistungssteigerung auf anderen Wegen zu erreichen, benötigen Teams großer Solarzellenhersteller im Durchschnitt mindestens ein Jahr. Auch können mit der Epitaxie engere Spezifikationen eingehalten werden, wie zum Beispiel in Hinblick auf die Dickenvariation innerhalb eines Wafers oder die Spreizung des elektrischen Widerstands von Wafer zu Wafer. Dies erlaubt den Solarzellenherstellern, die Solarzellenprozesse weiter zu optimieren und führt auch zu massiven Einsparungen bis hin zur Solaranlage, da die Solarzellen und somit auch die Solarmodule aus einer Produktionslinie nicht mehr über viele Leistungsklassen verteilt sind, die aufwendig sortiert werden müssen.

Auch für die Zukunft ist NexWafe gut gewappnet. Da die Wafer gewachsen und nicht gesägt werden, ist es möglich deutlich dünnere Wafer herzustellen als dies in der konventionellen Fertigung möglich ist. So hat die Freiburger Firma schon Wafer mit einer Dicke von nur 50 Mikrometer hergestellt. Dünne Wafer haben ein geringes Gewicht und sind leicht biegbar. Diese Eigenschaften eröffnen der Photovoltaik neue, zukunftsträchtige Anwendungen und Geschäftsfelder wie die Integration von Solarzellen in die aerodynamisch optimierte Karosserie von Elektromobilen. Diese Anwendungen konnten bisher nur im Labormaßstab untersucht werden, da die Siliziumwafer aufwendig und teuer mechanisch gedünnt werden mussten und nicht in großer Stückzahl hergestellt werden konnten.

Nach Gründung des Unternehmens in 2015 , bei der sich auch die Abteilung Fraunhofer Ventures der Fraunhofer Gesellschaft beteiligt und eine Anschubfinanzierung zur Verfügung gestellt hatte, konnten weitere Investoren für die Idee begeistert werden. Dies war nach der Krise der Solarindustrie in Deutschland zwar kein einfaches Unterfangen, doch inzwischen konnte NexWafe durch Beteiligungen aus der Schweiz, Saudi-Arabien und Deutschland Kapital einwerben und so die Pilotfertigung in Freiburg aufbauen. Mitte dieses Jahres wird die Kapazität auf 1 Million Wafer pro Jahr erweitert, um weltweit Kunden bemustern zu können.

Das Design der Anlagen in der Pilotfertigung kann als Blaupause für den Bau der Anlagen für die Massenfertigung genutzt werden. Als nächster Schritt ist dann der Eintritt in die Massenfertigung in Bitterfeld-Wolfen in Sachsen-Anhalt geplant, dem ehemaligen Solar-Valley Deutschlands. NexWafe kooperiert dort mit der Silicon Products Bitterfeld GmbH, einem ehemaligen Hersteller von Polysilizium, um in einem ersten Schritt eine Fabrik mit einer Kapazität von 50 Millionen Wafern pro Jahr zu errichten. In der Produktion sollen 70 bis 80 Mitarbeiter eingestellt werden.

Schon heute plant das Startup-Unternehmen eine anschließende Erweiterung, da der Weltmarkt für seine Produkte rasant wächst. „Wir sehen in Bitterfeld die idealen Rahmenbedingungen für den Bau unserer Fertigung und haben mit dem Chemiepark und Silicon Products zwei starke Partner, die unsere Vision teilen“, sagt Reber. Der erste Spatenstich ist für Anfang 2020 geplant, dann sollen die Fertigungskapazitäten rasch ausgebaut werden. Schon in 2023 soll eine Kapazität von einem Gigawatt überschritten werden.

Gelingt dem Physikern Reber und Siebke seinem Team die Überführung der am Fraunhofer ISE entwickelten Technologie in die Massenfertigung, wird in Deutschland ein neuer Weltmarktführer entstehen können.

Ralph H. Ahrens, Chefredakteur, UmweltMagazin, rahrens@vdi-fachmedien.de