Schwacher Baugrund – Gefahr für Infrastruktureinrichtungen

Infrastruktur zu erhalten ist eine originäre Aufgabe für Bund, Länder und Kommunen und kann sich schnell zum Alptraum entwickeln, wie jüngst der Fall der Rahmedetalbrücke der Autobahn A 45 bei Lüdenscheid gezeigt hat. In vielen Fällen ist ein schlecht tragfähiger oder geschwächter Baugrund die Ursache für Schäden. Konventionelle Sanierungen führen dabei nicht selten zu langen Sperrungen. Ein minimal-invasives Injektionsverfahren, bei dem Expansionsharze entstandene Hohlräume auffül-len, den Baugrund verstärken und abgesackte Gebäude und Verkehrswege wieder anheben, kommt immer häufiger als Alternative zum Einsatz.

Dieser Strommast war an der Spitze ca. 90 cm aus dem Lot geraten.

Foto: URETEK Deutschland GmbH

Ein Anwendungsbeispiel zeigt das Vorgehen beim Einsatz des URETEK Verfahrens und den Nutzen für den Auftraggeber:

Schief stehender Strommast durch PU-Injektionen geradegestellt

Bei einer Routinekontrolle Per Hubschrauberflug wurde festgestellt, dass die Mastspitze eines Strommasts rund 90 Zentimeter aus der Lotrechten war. Ursache dafür war die schlechte Tragfähigkeit des heterogenen Bodens, der sich unter der Fundamentplatte des Masts befand. Die angedachten konventionellen Sanierungsmethoden – Neugründung des Fundaments oder das Einbringen von Rammpfählen – kamen nicht in Betracht, da im Sinne des Naturschutzes die Zufahrt für große und schwere Maschinen nicht möglich war.

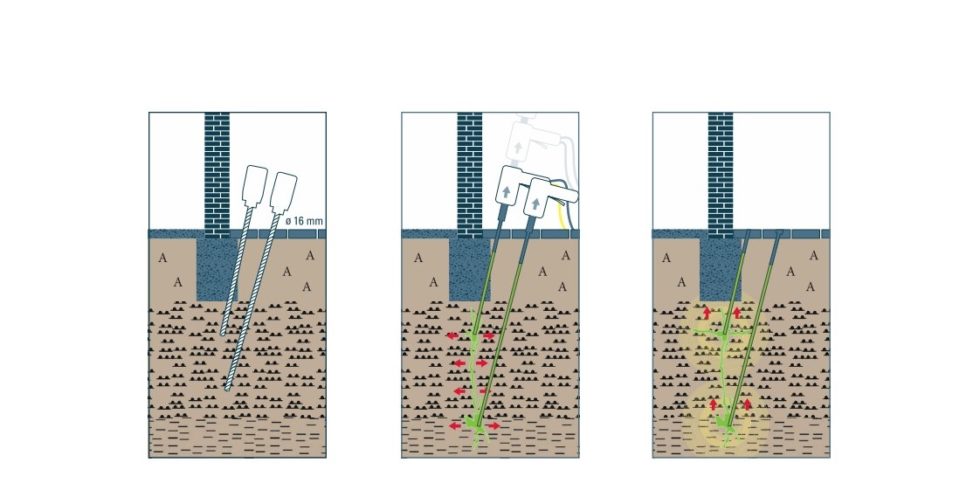

Die URETEK DeepInjection-Methode®. Schematische Darstellung der drei Schritte Bohren – Injizieren – Expandieren.

Foto: URETEK Deutschland GmbH

Höhenmessungen zeigten eine Verdrehung des Mastfundaments von rund 20 cm. Der Mast steht in einem Waldgebiet an einem ansteigenden Hanggelände. Die Gründung erfolgte auf einer ca. 12,80 m x 12,80 m großen und 50 cm dicken Fundamentplatte, die ca. 70 cm unter Gelände einbindet. Laut geotechnischen Aufschlüssen sieht der Bodenaufbau wie folgt aus:

- 35-50 cm mächtige Tragschicht aus hydraulisch gebundenem Bodenmaterial (Schutt, Kies, Sand) direkt unter der Sohle (ca. 1,20 m u. GOK)

- locker gelagerte, heterogene Auffüllungen, bestehend aus sandigen, kiesigen Schluffen mit Beimengung an Fremdbestandteilen (Bauschutt, Abfallgemisch) bis in eine Tiefe von 2,20 m bzw. 3,50 m unter Geländeoberkante (u. GOK)

- sandig-kiesige Schluffe (Bodengruppe UM, GU) bis 2,90 m bzw. 4,40 m u. GOK,

darunter schwach tonige, sandig-kiesige Schluffe (Hangschutt/verwitterter Tonstein)

Das Einsatzfahrzeug rollt über den mit Stahlplatten verstärkten Waldweg zur Baustelle.

Foto: URETEK Deutschland GmbH

Die Schiefstellung der Fundamentplatte wird laut Sachverständigem eindeutig auf die Gründung innerhalb der nicht tragfähigen Auffüllung zurückgeführt, in der es durch die Bauwerkslasten zu Umlagerungsprozessen gekommen ist, die in der Folge zu Kompressionssetzungen geführt haben.

Die Avacon Netz GmbH als Betreiber stand nun vor der Aufgabe, wie der Strommast in dem unwegsamen Gelände saniert bzw. geradegestellt werden konnte. Konventionelle Tiefbauverfahren wie das Einbringen von Rammpfählen oder eine komplette Neugründung der Fundamentplatte wurden nach kurzer Zeit ausgeschlossen. Das Waldgebiet wurde für das dazu benötigte schwere Gerät und die umfangreiche Baustelleinrichtung als nicht geeignet angesehen, nicht zuletzt auch unter Naturschutzgesichtspunkten. Ein Partnerunternehmen brachte Alina Pöperny, die Projektleiterin der Avacon Netz GmbH, schließlich auf die richtige Spur: das URETEK Verfahren.

Es wurde besprochen, mit Hilfe der erschütterungsfreien URETEK DeepInjection®-Methode eventuell vorhandene Hohlräume unter den Fundamenten aufzufüllen und den als nicht tragfähig eingestuften Baugrund bis in eine Tief von rund 5,0 m u. GOK zu verstärken/verfestigen. Durch weitere Materialzugabe wird versucht, die biegesteife Fundamentplatte wieder in Richtung ihrer Ausgangslage, bauwerksverträglich anzuheben.

Die Injektion des flüssigen Expansionsharzes.

Foto: URETEK Deutschland GmbH

Jetzt kommt das PU ins Spiel

In einer rasterförmigen Anordnung auf der Fundamentplatte wurden in einem Abstand von ca. 1,50 – 2,00 m Bohrlöcher mit Ø 16 mm bis in eine Tiefe von rund 5,00 m unter Bohransatzpunkt (=Geländeoberkante) gesetzt und Injektionslanzen bis in diese Bohrtiefe installiert. Im Anschluss wurde das Zweikomponenten-Expansionsharz URETEK RESIN 2409/Hardener 10 flüssig und unter kontrolliertem Druck in den Baugrund gepresst und die Lanzen langsam und gleichmäßig mit einem Ziehgerät bis ca. 3,00 m u. GOK nach oben gezogen. Nach diesen Tiefeninjektionen wurden die Lanzen aus dem Baugrund gezogen und eine weitere ca. 3,00 m lange Lanze nachgesteckt, durch die weiteres Material eingebracht wurde. Auch diese Lanzen wurden während der Injektion nach oben gezogen.

Durch die Volumenvergrößerung der Harze (Polymerisation) und die dabei entstehende Expansionskraft (bis 500 kN/m² in Abhängigkeit vom Widerstand der Umgebung und der Baukonstruktion) wurde der Untergrund örtlich aufgesprengt. Die Expansion der Harze erfolgte in Richtung des geringsten Widerstandes und damit genau dorthin, wo die Verstärkung notwendig war. Dabei bildeten sich vertikale, fein verästelte Harzlamellen aus, die zunächst eine horizontale Verspannung im Baugrund bewirkten. Mit weiterer Verdichtung des Baugrundes wuchsen die Horizontalspannungen im Boden bis auf das Maß der vertikalen Auflast an. Dabei kam es lokal begrenzt zu einer messbaren Hebungstendenz. Durch weitere Materialzugabe konnte dann die Fundamentplatte bis auf Ursprungsniveau angehoben werden.

Die Hebungen wurden per Lasermesstechnik überwacht.

Foto: URETEK Deutschland GmbH

Im Anschluss an die Tiefeninjektionen erfolgten erneute flächige Injektionen direkt unter die Fundamentsohle, um entstandene Hohlräume durch den Hebeprozess aufzufüllen und den Kraftschluss zwischen Baugrund und Sohle wiederherzustellen.

Wegen der extrem kurzen Reaktionszeit der Harze und der millimetergenauen Überwachung durch Nivellierlaser konnte der ganze Prozess genau kontrolliert und gesteuert werden. Der am Bauteil befestigte Laserempfänger registrierte jede Ausweichbewegung der Baukonstruktion und der Umgebung und brachte damit den Nachweis für den Zuwachs der Untergrundtragfähigkeit unter der zu diesem Zeitpunkt herrschenden Belastung.

Der Leistungsumfang von ca. 164 m² Fundamentplatte und Injektionen bis in eine Tiefe von rund 5,0 m unter Bohransatzpunkt erforderten nur 1 Arbeitswoche vor Ort.

Hier wird Ihnen ein externer Inhalt von youtube.com angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

URETEK Deutschland GmbH

Weseler Str. 110, 45478 Mülheim an der Ruhr

Tel. 0800-3773250, Fax 0208-37732510

E-Mail: info@uretek.de

Website: www.uretek.de