Spann- und Automationslösungen für jede Fertigung

Mit flexiblen Spannmitteln, modularen Automatisierungskonzepten und weltweiter Engineering-Kompetenz Unternehmen dabei unterstützen, Prozesse effizient zu gestalten.

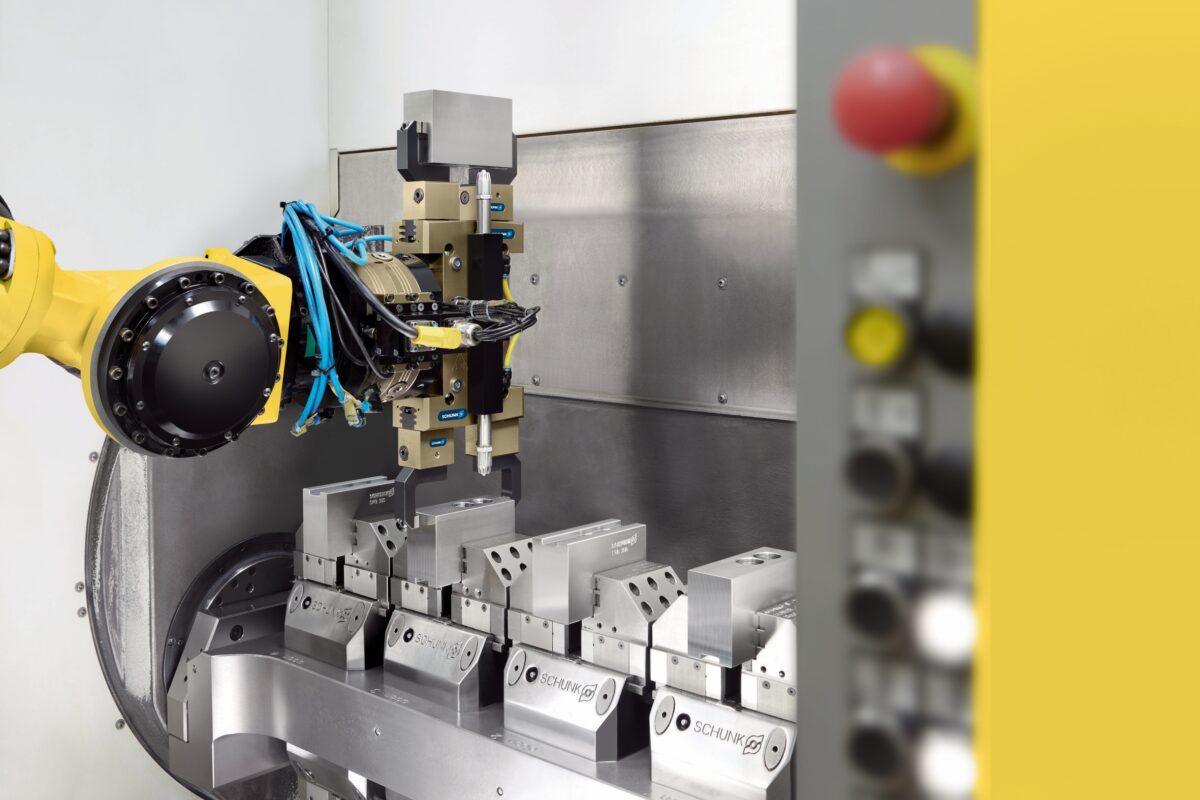

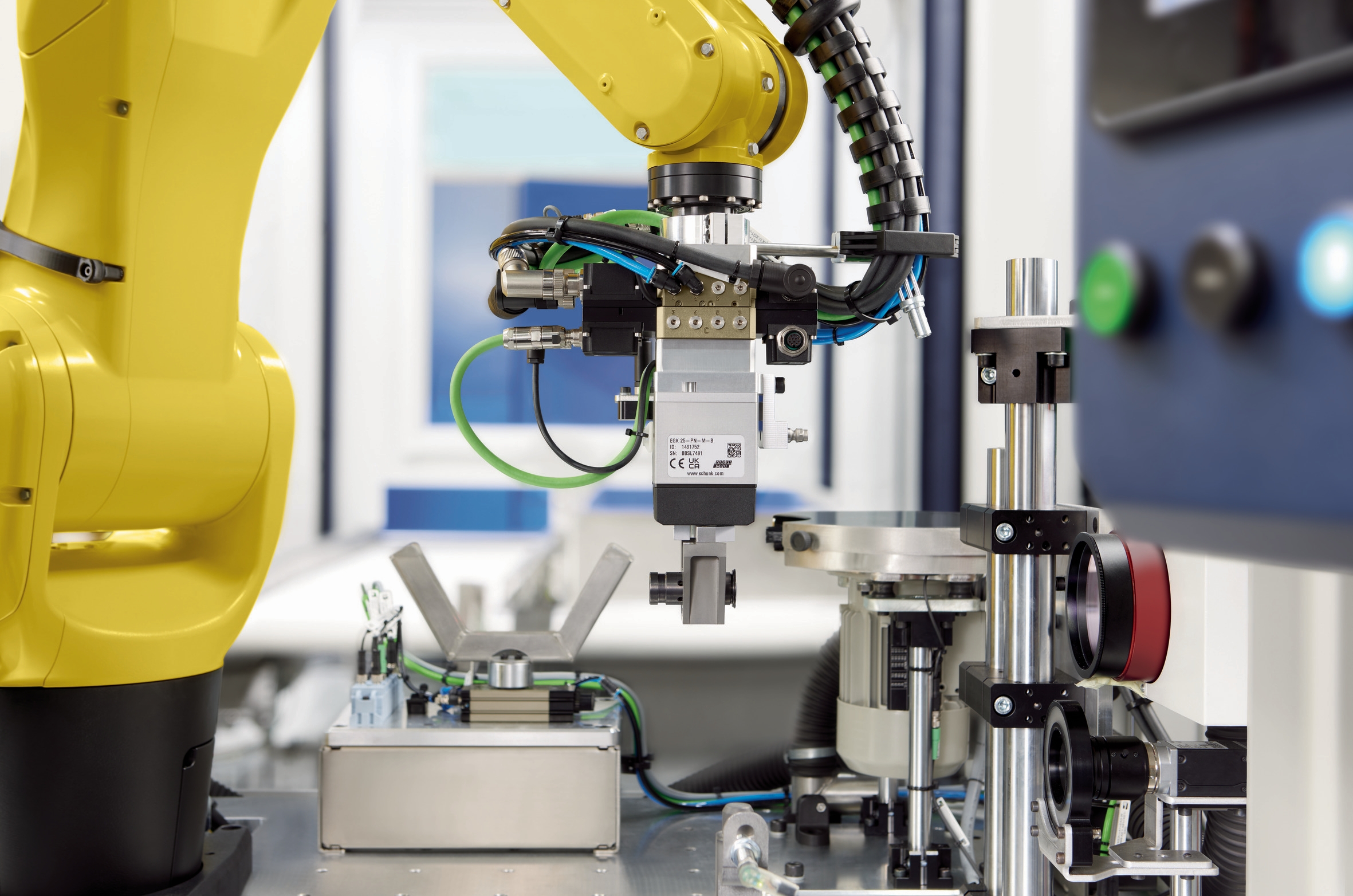

Je nach Werkstück, Losgröße, Fertigungsprozess und Maschine stehen Anwendern unterschiedliche Arten der automatisierten Maschinenbeladung zur Auswahl – von einfachen Einstiegs- bis zu High-End-Lösungen.

Foto: Schunk SE & Co. KG

Wie können Unternehmen in Zeiten globaler Unsicherheiten, von steigendem Wettbewerbs- und Kostendruck sowie Fachkräftemangel ihre Prozesse zukunftssicher gestalten? Diese Frage beschäftigt die Metallbearbeitungsbranche mehr denn je. Die EMO Hannover, Weltleitmesse der Produktionstechnologie, liefert Antworten. Wie Schunk mitteilt, erwarten die Besucher auf dem Messestand praxisorientierte Fertigungsbausteine, mit denen sich das Teilehandling und die Bearbeitung in der Maschine noch einfacher, flexibler und ressourcenschonender gestalten lassen.

Automatisiertes Be- und Entladen: ein entscheidender Hebel

Die automatisierte Be- und Entladung ist, wie Schunk ausführt, ein entscheidender Hebel, um Produktivität und Effizienz im Fertigungsprozess zu steigern. Doch welche Automationslösung passt zu welcher Fertigung? Das Unternehmen bietet eine breite Auswahl an Automatisierungsarten, die genau auf die Anforderungen von Losgrößen, Werkstücken und Fertigungsprozessen abgestimmt sind. Der Fokus liege darauf, Anwendern nicht nur die richtigen Komponenten zu bieten, sondern sie von Beginn an mit fundiertem Know-how und den richtigen Schritten zu unterstützen.

Neue Spannlösungen für vielseitige Anwendungen

Außer der Automatisierung bietet Schunk nach eigenen Angaben auch alle Bausteine für die vielseitige und rüstzeitarme Werkstückspannung in der Maschine. Für die Bearbeitung komplexer Werkstücke oder kleiner Losgrößen zeigt das Unternehmen neue Spannlösungen, die speziell auf die Anforderungen flexibler Fertigungsumgebungen zugeschnitten sind.

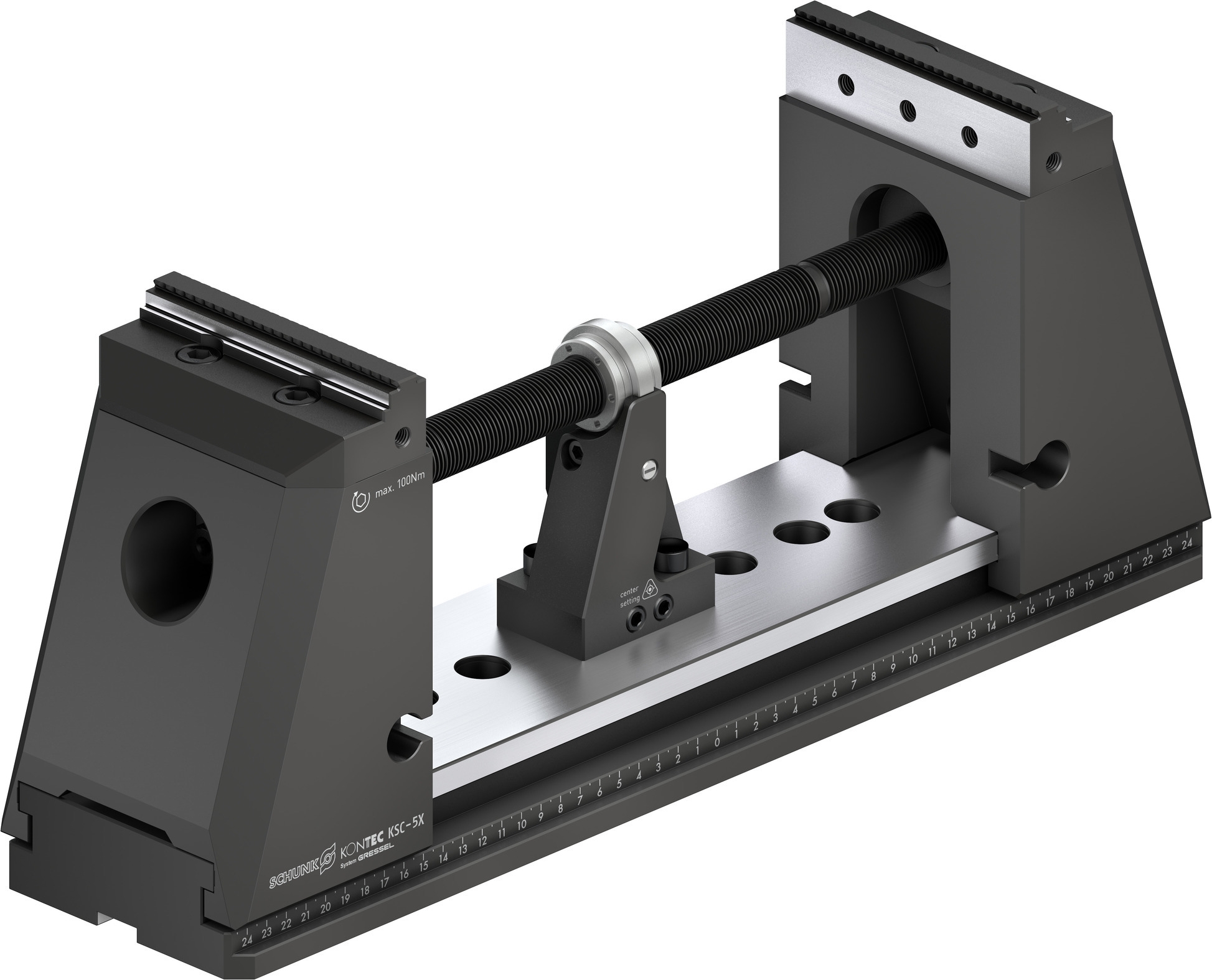

Mit dem Kontec KSC-5X erweitert das Unternehmen seine Familie der 5-Achs-Spanner um einen leistungsstarken Zentrischspanner. Er wurde laut Schunk speziell für anspruchsvolle Bearbeitungen entwickelt. Seine höheren Grundbacken ermöglichen in Kombination mit einer am Markt einzigartigen Auswahl an System- und Aufsatzbacken das Spannen komplexer Werkstücke bei optimaler Zugänglichkeit. Mit einem Spindelschnellwechselsystem lasse sich der Spanner schnell und einfach an neue Spannaufgaben anpassen. Aufgrund der integrierten Nullpunktschnittstelle füge er sich nahtlos in den umfangreichen Spanntechnik-Baukasten ein, der vielseitige Kombinationsmöglichkeiten für die hocheffiziente Werkstückspannung ermöglicht.

Der neue 5-Achs-Zentrischspanner Kontec KSC-5X sorgt für optimale Zugänglichkeit während der Bearbeitung, auch bei komplexen Werkstücken.

Foto: Schunk SE & Co. KG

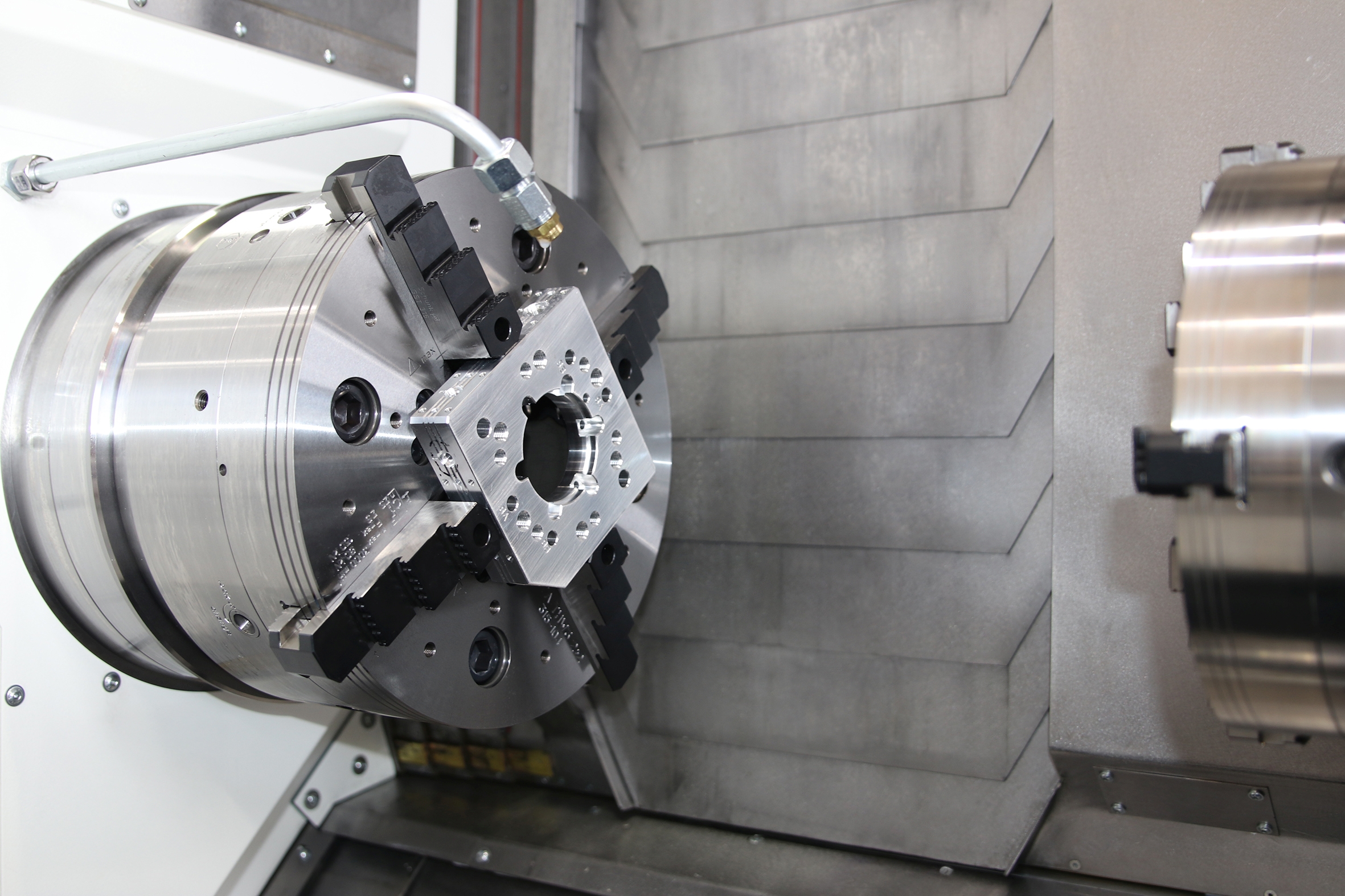

Auch bei den Drehfuttern geht Schunk den Weg in Richtung Flexibilität, heißt es weiter. Nach den Handspannfuttern folgt nun auch für Kraftspannfutter ein 2+2 Backen-Ausgleichsfutter. Das neue Kraftspannfutter Rota THW3 2+2 ermöglicht wegen des innovativen Antriebskonzepts die zentrisch ausgleichende Werkstückspannung jeglicher Geometrien – von runden, kubischen bis hin zu unförmigen Teilen. Ausgestattet mit einer patentierten Abdichtung und Dauerschmierung sowie einem Backenschnellwechselsystem schafft es den Spagat zwischen Wartungsarmut und kurzen Rüstzeiten und bietet gleichzeitig konstant hohe Spannkräfte, heißt es weiter.

Flexibilität in der Werkstückspannung: Das neue kraftbetätigte Rota THW3 2+2 Ausgleichsfutter mit Backenschnellwechselsystem spannt unterschiedliche Werkstückgeometrien zuverlässig – von rund und eckig bis hin zu komplexen Formen.

Foto: Schunk SE & Co. KG

Unterstützung beim Entwickeln maßgeschneideter Lösungen

Jede Fertigung ist einzigartig, und Standardlösungen sind nicht immer die optimale Wahl. Schunk unterstützt Anwender mit einem strukturierten Prozess zur Entwicklung maßgeschneiderter Lösungen. Von der präzisen Anforderungsdefinition über die Konstruktion bis hin zur Fertigung und Integration begleitet das Unternehmen seine Kunden – und schafft so individuelle Lösungen, die exakt auf deren Produktionsanforderungen in verschiedenen Branchen abgestimmt sind. So entstehen beispielsweise passgenaue hydraulische Spannmittel für Turbinenrotoren in der Luft- und Raumfahrt, validiert und optimiert durch digitale Simulationstools.

Schnelle umsetzbare Konzepte mit standardisierten Komplettlösungen

Während maßgeschneiderte Entwicklungen für komplexe Anforderungen unverzichtbar sind, benötigen gerade kleine und mittlere Unternehmen praktikable und schnell umsetzbare Konzepte. An dieser Stelle setzt Schunk mit den neuen modularen Grow-Automationszellen an. Diese schlüsselfertigen, CE-zertifizierten Komplettlösungen sind laut Schunk intuitiv bedienbar, flexibel anpassbar und speziell darauf ausgelegt, Fertigungsprozesse schnell und effizient zu automatisieren. Ob beim Lasermarkieren oder der Teilevereinzelung – Grow ermöglicht es Unternehmen, ihre Produktion ohne aufwendige Vorkenntnisse zu optimieren und dabei von einer hohen Zuverlässigkeit und Skalierbarkeit zu profitieren.

Schunk standardisiert ganze Prozesse wie das Lasermarkieren und die Teilevereinzelung in einem modularen Baukastensystem. Mit Grow-Marking können Anwender wichtige Informationen wie Seriennummern präzise und dauerhaft auf Produkte lasern.

Foto: Schunk SE & Co. KG

Datenbasierte Prozesskontrolle in Echtzeit

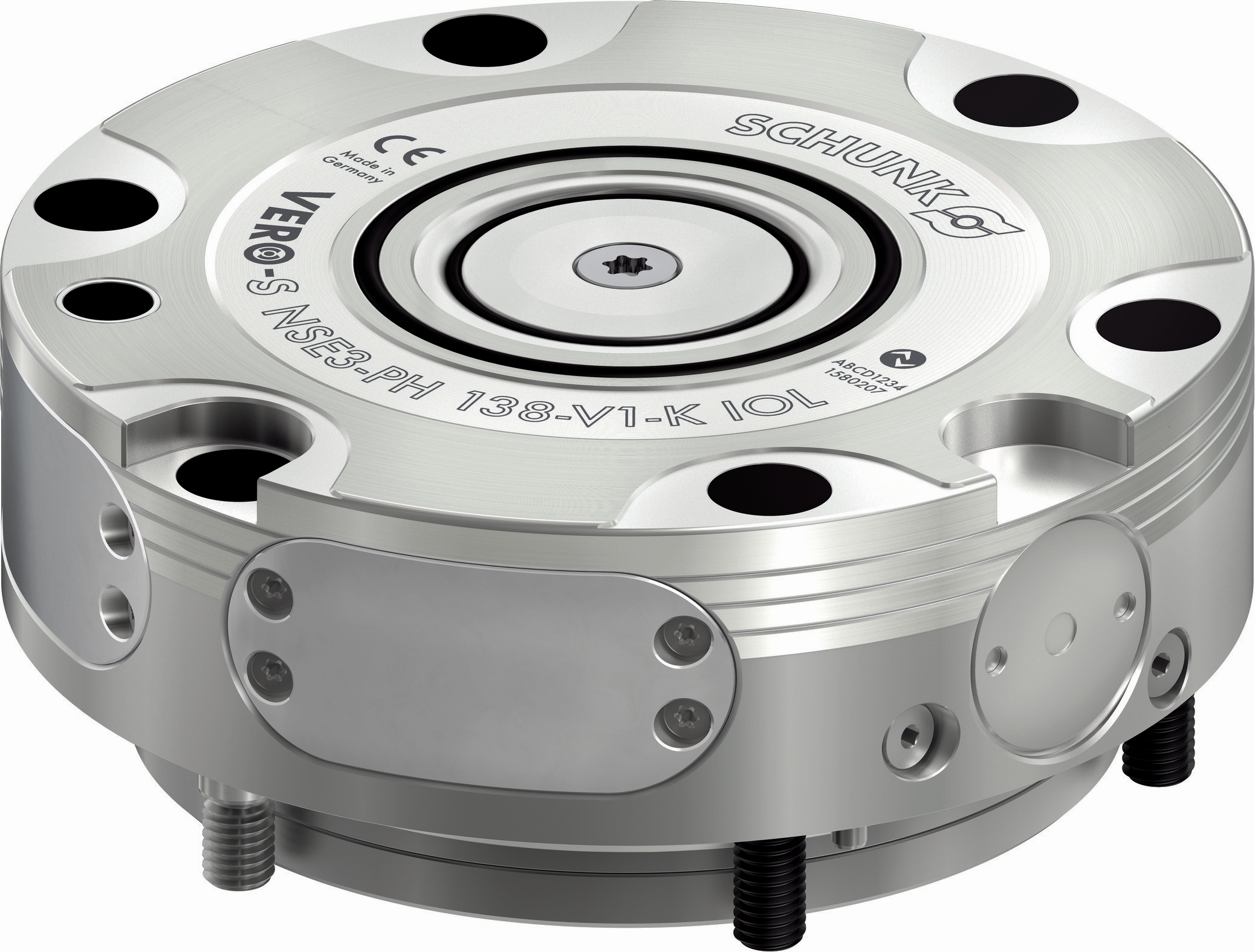

Mit der wachsenden Automatisierung und Digitalisierung der Werkzeugmaschine rückt die intelligente Überwachung von Prozessen immer stärker in den Fokus. Elektrische und sensorische Spannsysteme von Schunk ermöglichen es, prozessrelevante Zustände der Spannmittel und Werkstücke oder auch das Schwingungsverhalten der Werkzeuge in Echtzeit zu überwachen. Dadurch bieten sie nicht nur mehr Sicherheit und durchgängige Transparenz, sondern auch eine einfache Integration in bestehende Maschinensteuerungen – eine wichtige Grundlage für die Fertigung der Zukunft.

Elektrisch betätigte Nullpunktspannmodule mit komplett integrierter Elektronik und Aktorik: Aufgrund einer Vielzahl an Abfrage- und Übertragungsmöglichkeiten bietet das VERO-S NSE3-PH 138 IOL mehr Transparenz im Spannprozess – ohne weitere Störkonturen.

Foto: Schunk SE & Co. KG

Ein absolutes Highlight werden laut Schunk die akkubetriebenen Spannmittel sein, deren Integration drahtlos erfolgt, beispielsweise per Funk über Lösungen gängiger Messsystemanbieter oder über IO-Link-Wireless. Die Besucher können sich am Messestand in einer Live-Demonstration selbst von den Vorteilen dieser Techniken überzeugen.

Schunk SE & Co. KG

Ein Beitrag von: