Per Siebdruck zu mikropräzisen Bauteilen

Die Schweizer Exentis Group präsentiert die nach eigenen Angaben weltweit einzige 3D-Siebdruck-Technologieplattform für die industrielle Großreinfertigung.

Das Produktionssystem EX432i mit einem Druckturm. Die Anlage zur industriellen Großserienfertigung per Siebdruck ist skalierbar.

Foto: Exentis Group.

Siebdruck? Das klingt zunächst ziemlich altbacken. Die Ursprünge des Verfahrens reichen schließlich zurück bis in das 18. Jahrhundert. Die Exentis Group führt es jetzt aber in die Zukunft – indem sie die dritte Dimension ins Spiel bringt. Selbstbewusst erklären die Schweizer: „Unsere hochmodernen 3D-Siebdruck-Produktionssysteme setzen neue Maßstäbe in der additiven Fertigung für industrielle Anwendungen. Sie bieten flexible Lösungen für die Großserienfertigung komplexer, mikropräziser Bauteile.“ Ultrafeine Strukturen bis zu 125 µm Steg- und Kanalbreite könnten gefertigt und in größeren Bauteilen bis zu 400 mm Durchmesser abgebildet werden. Die Produktionssysteme seien modular und flexibel konfigurierbar, um allen Anforderungen zu entsprechen. Jedes System könne optional auch für die Reinraumproduktion konfiguriert werden.

EX432i für industrielle Großserienfertigung

Auf der EMO Hannover 2025 präsentiert Exentis die voll automatisierte Lösung EX432i. Dieses 3D-Siebdruck-Produktionssystem erlaubt große Produktionsvolumina. Es ist mit einem Druckmodul sowie einem zweispurigen Trocknungs- und Transportsystem ausgestattet, das bis zu 40 Werkstückträger gleichzeitig verarbeiten kann. Nach dem Druckprozess durchläuft jeder Werkstückträger automatisch das Trocknungssystem und kehrt zum Druckturm zurück, wo die nächste Schicht der Bauteile gedruckt wird. Auf einem Produktionssystem können über 5 Mio. Teile pro Jahr additiv gefertigt werden.

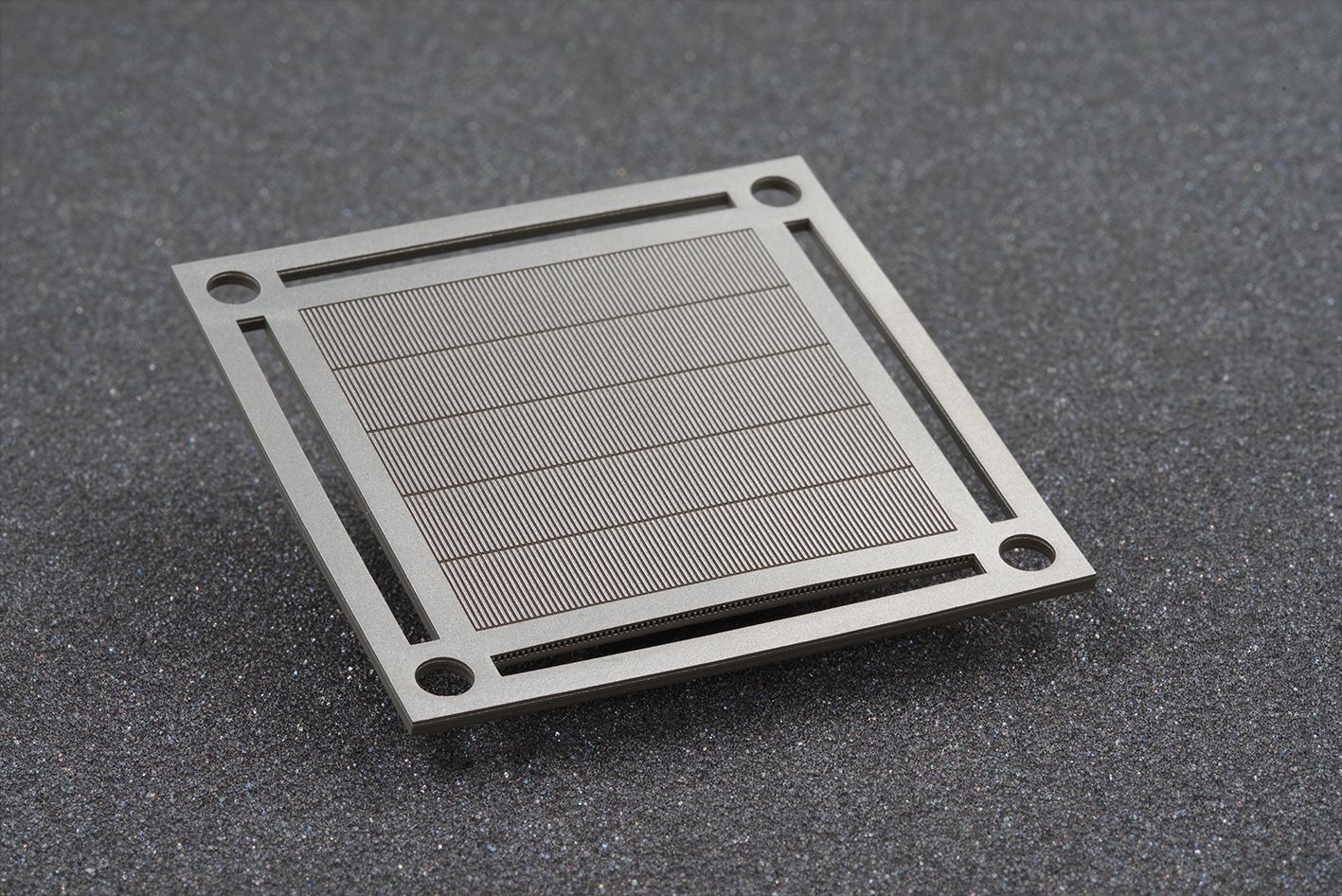

Ultrafeine Strukturen bis zu 125 µm Steg- und Kanalbreite können auf Exentis-Anlagen hergestellt werden.

Foto: Exentis Group

Weitere Spezifikationen: optische Kalibrationslösung für die hochpräzise Siebpositionierung, Rakelpositionierung in 1-µm-Auflösung, Monitoring von Flutbild und Pastenauslösung, optisches Qualitätssicherungssystem zur Messung der Druckhöhen pro Schicht, automatisches Pastenzuführungssystem. Ein Werkstückträger-Magazinwagen sorgt für automatisches Be- und Entladen der Werkstückträger. Die Anlage misst 4,1 m x 12,6 m x 2,6 m.

Hier wird das Siebdruckverfahren sichtbar: Ein Rakel drückt das Rohmaterial durch ein Sieb selektiv auf das Substrat. Hier entsteht ein Kühlelement aus Metall.

Foto: Exentis-Group

Zur Frage der prozessierbaren Materialien verspricht Exentis: „Mit der 3D-Siebdruck-Technologie können wir nahezu jedes Material verarbeiten, das Sie benötigen. Von Metallen, Keramiken, Grafit, Polymeren und Legierungen bis hin zu porösen Materialien und vielen mehr.“

Eingesetzt wird die Technologie bereits in verschiedenen Branchen. So nutzen Pharmaunternehmen den 3D-Siebdruck zur Produktion von Tabletten mit flexiblem Wirkstoffabgabeprofil. Für Patienten bedeute das: „Die Notwendigkeit von stationären Krankenhausaufenthalten für Infusionen entfällt, ebenso das mühsame Aufstehen in der Nacht.“

Druckbar seien außerdem Wundheilungsgewebe, die im menschlichen Körper beispielsweise nach der Entfernung von Tumoren direkt an der Wunde zum Einsatz kämen.

Herstellung von von Stator- und Rotorblechen sowie Bipolarplatten

Bipolarplatten für Brennstoffzellen und Bauteile für die Elektrolyse lassen sich ebenfalls per Siebdruck herstellen.

Foto: Exentis Group

Im Bereich New Energy kommt die Exentis-Technologie beispielsweise zum Einsatz bei der Herstellung von Stator- und Rotorblechen. Das sind sehr Metallbleche, dünner als ein menschliches Haar. Eine Vielzahl dieser Bleche wird – gegeneinander isoliert – übereinandergestapelt und stellt als Stator- bzw. Rotorblock die Hauptkomponente von Elektromotoren dar. Exentis verspricht: „Unter Anwendung unserer Technologie können diese Bleche um bis zu zwei Drittel dünner als mit jeder konventionellen Fertigungstechnologie hergestellt werden. Elektromotoren können dadurch um bis zu zwei Drittel kleiner produziert werden.“ Außerdem: „Die Verarbeitbarkeit von Materialien mit hohen Legierungsanteilen und das geringere Gewicht und Volumen führen gleichzeitig zu einer Leistungssteigerung und Erhöhung der Energieeffizienz.“

Druckbar seien ferner Bipolarplatten. Sie stellen die wesentlichen Bestandteile von Brennstoffzellen dar. Sie wandeln einen Brennstoff wie Wasserstoff unter Zuführung von Sauerstoff in elektrische Energie und Wasser um. Exentis erklärt: „Durch unsere Technologie können innerhalb dieser Bipolarplatten aus Grafit, Metall oder Verbundwerkstoff komplexe Strömungsfelder hergestellt und gleichzeitig Gewicht und Volumen reduziert werden.“ Das trage zur deutlichen Leistungssteigerung von Brennstoffzellen bei.