Lösungen für die Klein- und Großserienfertigung

SW automatisiert das Spannen von Werkstücken für kleine Serien und zeigt eine Maschine für druckgegossene Aluminium-Karosserieteile.

Mit dem neuen Sfix-System und der zugehörigen S-cell bietet SW eine neue Lösung für modulare und automatisierte Spanntechnik.

Foto: SW

Die passende Lösungen für jede Anwendung, ob Klein- oder Großserienfertigung: Unter diesem Ansatz präsentiert die Schwäbische Werkzeugmaschinen GmbH (SW) auf der Messe in Hannover zwei Neuheiten. Das Sfix-System (Smart Fixture) ist laut SW in der Lage, modulare Spannvorrichtungen für Werkstücke automatisiert zusammenzubauen, um so auch bei kleinen Stückzahlen effizient und präzise zu spannen. Mit der neuen Werkzeugmaschine BF 12–21D reagiert das Unternehmen nach eigenen Angaben außerdem auf den aktuellen Automobilbautrend zu druckgegossenen Aluminium-Karosserieteilen.

Modulares und automatisiertes Spannen

Das Sfix-System bietet, wie SW ausführt, die Lösung für einen der größten Zeitfresser beim Spannen kleiner bis mittlerer Produktserien: Während Unternehmen mit hohen Fertigungsvolumina meist spezielle Spannvorrichtungen für jedes ihrer Produkte besitzen, ist dieser Ansatz für kleine Losgrößen unwirtschaftlich. Für viele Hersteller ist die langfristige Lagerung mehrerer verschiedener Vorrichtungen platzbedingt unmöglich und sorgt dafür, dass sich Kosten anhäufen. Entsprechend müssen sie für jede neue Produktserie stets manuell eine neue Spannvorrichtung erstellen.

Das Sfix-System biete eine flexible Lösung für diese Herausforderung: Es automatisiere den Zusammenbau der passenden Spanntechnik für jedes Werkstück – und liefere Anwendern mit einer einmaligen Investition eine nahezu unbegrenzte Anzahl an Spannvorrichtungen. Die Basis dafür bilde SWs patentierte Sfix plate, die zur freien Positionierung von Komponenten mit versenkbaren Stiften ausgestattet ist. An diesen Stiften können dann verschiedene Spannmodule befestigt werden, um die individuell benötigte Spannvorrichtung zu bauen.

Spannvorrichtungen in kurzer Zeit automatisiert zusammenstellen

Wie das Unternehmen ausführt, gehen die Vorteile des Sfix-Systems aber über die modulare Mechanik hinaus: In der sogenannten S-cell, die SW auf seinem Stand präsentiert, wird die jeweilige Spannvorrichtung innerhalb kürzester Zeit automatisiert zusammengestellt. Die Zelle ist dafür mit allen benötigten Spannelementen und Werkstückträgern sowie einem Roboter ausgestattet. Anwender müssen nur im CAD-Modell die Spannpunkte festlegen und die Vorrichtung planen, dann generiert das smarte und KI-gestützte System eine Stückliste der dafür benötigten Elemente und programmiert automatisch den Roboter zum Zusammenbau der Spannvorrichtung.

„Mit dem Sfix-System entfällt die aufwendige manuelle Vorbereitung der Spannvorrichtungen komplett“, betont Kreuzberger. „Was früher mehrere Stunden gedauert hat, erledigt die Zelle in wenigen Minuten. Zusätzlich verbraucht die S-cell nur wenig Stellfläche – und macht die Lagerung vorhandener großer Vorrichtungen obsolet.“ Wie schnell das System eine Spannvorrichtung zusammenbauen kann, zeigt SW auf der Messe in Live-Demonstrationen.

Neue Maschine für für hohe Fertigungsvolumina

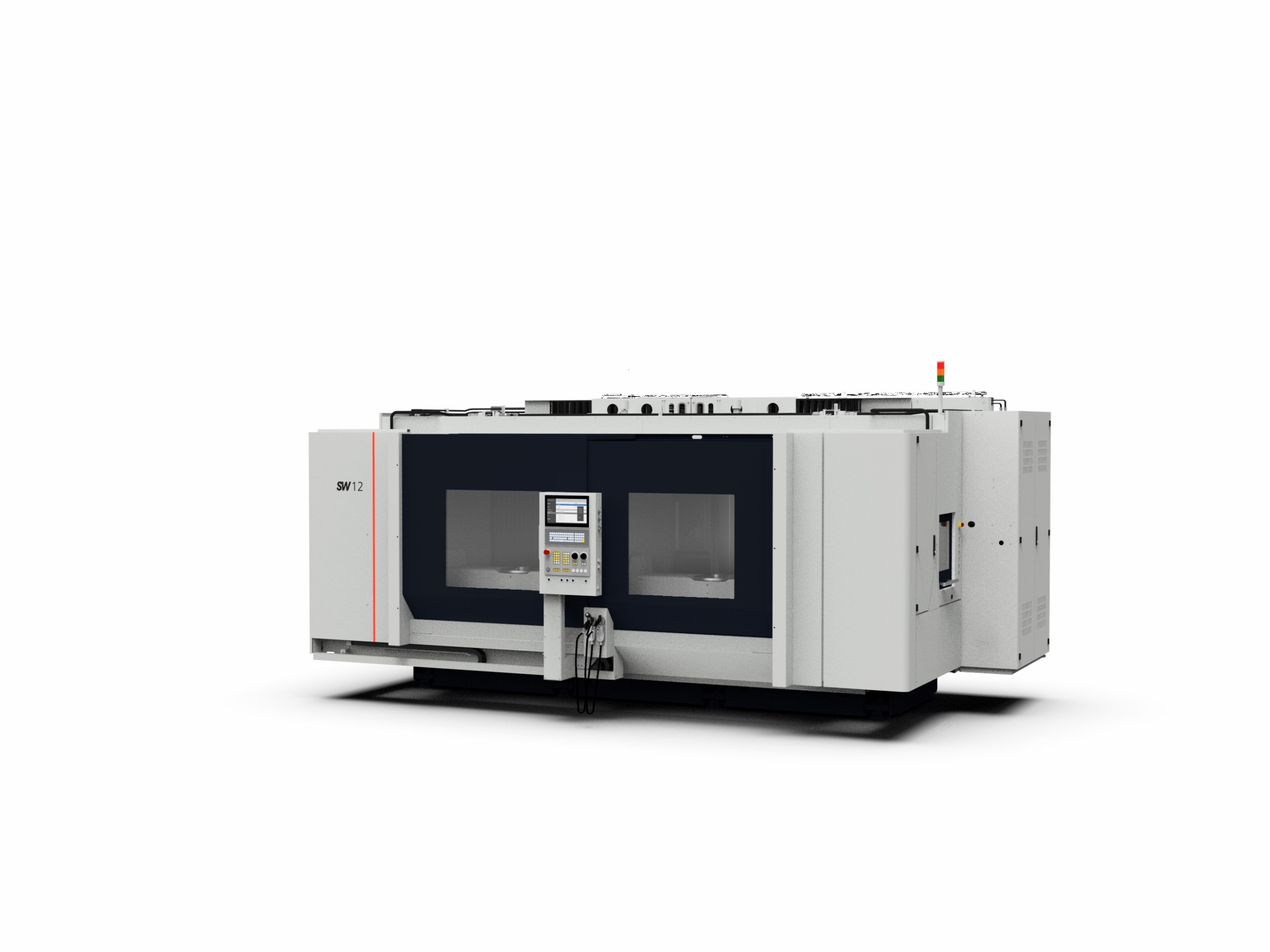

Der Messestand von SW bietet aber nicht nur Lösungen für kleine Losgrößen: Mit der BF 12–21D wartet das Unternehmen auch mit einer neuen Werkzeugmaschine für hohe Fertigungsvolumina auf. Als Teil von SWs BF-Baureihe ist die Anlage dabei speziell auf die schnelle Bearbeitung von Rahmen- und Strukturbauteilen ausgerichtet. „Im Automobilbau sehen wir eine klare Entwicklung hin zur Verwendung von Aluminium-Druckgussteilen für die Fahrzeugkarosserie“, erklärt Kreuzberger. „Diese Teile benötigen eine geringere Fertigungsgenauigkeit als beispielsweise Getriebe- oder Statorgehäuse. Mit der BF 12–21D bieten wir ein wirtschaftliches und dynamisches Maschinenkonzept für genau diese Anwendungen.“

Aufgrund des hybriden Maschinendesigns eignet sich die neue Werkzeugmaschine BF 12-21D sehr gut für die wirtschaftliche Bearbeitung von druckgegossenen Aluminium-Karosserieteilen.

Foto: SW

Dabei unterscheidet sich die BF-Maschinenreihe in ihrem Aufbau von anderen Maschinen des Unternehmens: Um den speziellen Marktbedingungen gerecht zu werden, arbeitet sie mit einem hybriden Design, bei dem die X-Achse mit Linearantrieb, die Y- und Z-Achse durch Kugelrollspindeln angetrieben wird. Um auch hohe Anforderungen an die Produktivität problemlos zu erfüllen, setzt SW zudem auf bewährte Doppelspindligkeit: Mit zwei Drei-Achs-Einheiten und je einer Spindel pro Arbeitsraum kann die BF 12–21D zwei herkömmliche Einspindler ersetzen – und auf kleinerer Stellfläche höheren Output erzielen. Bei Bauteilwechsel in einem Arbeitsraum kann die zweite Spindel im anderen Arbeitsraum für noch höhere Produktivität unterstützen, so SW weiter.

Quelle: SW Schwäbische Werkzeugmaschinen GmbH

Ein Beitrag von: