Die Geschichte der EMO – von „Bonjour électronique“ bis „Hallo KI“

Im Juni 1975 feiert die „Exposition Mondiale de la Machine-Outil“, kurz EMO, ihre Premiere. Ein Rück- und Ausblick.

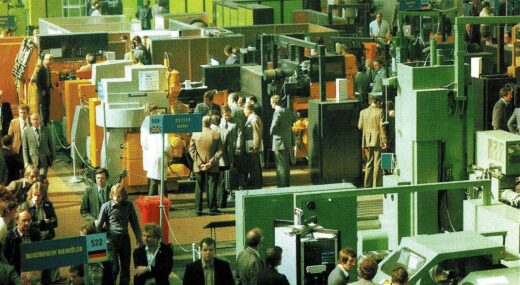

Deutsche EMO-Premiere: 1977 präsentiert sich die weltweite Werkzeugmaschinenbranche – zwei Jahre nach Paris – erstmals in Hannover.

Foto: Deutsche Messe

Adieu, EWA – so heißt es 1975 in Paris und zwei Jahre später auch in Hannover. Die EMO tritt das Erbe der „Europäischen Werkzeugmaschinen-Ausstellung“ an, die seit 1951 abwechselnd in Belgien, Italien, Frankreich und Deutschland stattfand. Aus der kontinentalen Branchenschau wird ein internationales Event, zu dem der europäische Werkzeugmaschinenverband Cecimo abwechselnd nach Mailand, Paris und Hannover einlädt.

Numerische Steuerung: Kurvenscheibe und Nockenwelle passé

Zum ersten Mal präsentiert sich die europäische Werkzeugmaschinenindustrie auf einer Messe mit durchgehend internationalem Anspruch. Besonders ein Impuls aus den USA sorgt Mitte der 1970er Jahre für Aufsehen: die numerische Steuerung (NC). An die Stelle von Kurvenscheiben, Nockenwellen und mechanischen Kopiereinrichtungen treten programmierbare Steuerungen, mit denen sich Bewegungsabläufe erstmals flexibel über Software definieren lassen.

Die Maschinen sahen 1977 noch anders aus – die Anzüge auch.

Foto: Deutsche Messe

Doch das ist erst der Anfang, orakelt damals eine deutsche Fachzeitschrift: „Der erste Werkzeugmaschinen-Weltkongress schließt mit einer Diskussion über die künftige Entwicklung der Werkzeugmaschinen-Steuerung in Verbindung mit der Anwendung des Computers.“ So weit ist es jedoch noch nicht, noch dominieren Lochstreifen die Szene – das klassische Speichermedium numerisch gesteuerter Maschinen.

Den nächsten Schritt hin zur CNC – „Computerized Numerical Control“ – lernt der Autor dieses Textes als Werkstudent Mitte der 1970er Jahre in der großen Lehrwerkstatt von Thyssen in Kassel kennen. Der Umgang mit dieser Technik will jedoch erstmal gelernt sein: „Finger weg, das ist nichts für Anfänger!“, fährt ein Meister den angehenden Elektroingenieur an, als dieser neugierig seine erste CNC-Maschine inspiziert: Eine über 3 m hohe CNC-Werkzeugmaschine – ausgestattet mit einer frühen Steuerung von Siemens. Der Student blickt auf ein magnetbandgestütztes Eingabesystem, das bernsteinfarben leuchtet.

Vormarsch aus Japan: Jede vierte Drehmaschine besitzt CNC-System

Der Nachwuschakademiker zeigt sich beeindruckt – ist CNC Mitte der 1970er Jahre doch noch eine technische Ausnahmeerscheinung. In den Vereinigten Staaten sind laut National Bureau of Economic Research, Cambridge (USA), weniger als 5 % der Maschinen CNC-gesteuert, in der Bundesrepublik Deutschland sogar nur rund 2 %. Nur Japan ist deutlich weiter: 1975 besitzt bereits jede vierte exportierte Drehmaschine ein CNC-System – Tendenz stark steigend.

Mit leuchtenden Augen sehen sich die Produktions-Fachleute Computerlösungen aus Fernost oder USA an, es herrscht aber lange bremsende Skepsis. 1987 präsentiert Mitsubishi ein CNC-System, das angeblich fünfmal schneller als herkömmliche 16-bit-Systeme arbeitet und dank künstlicher Intelligenz sogar die Bearbeitung automatisch optimiert. Alles „CIMsalabim“? Heute wissen wir es besser. Roboter, Werkzeugmaschinen, Fließbänder, Messplätze und Computer verschmelzen zu einer rechnerintegrierten Fabrik.

Blick in die Halle 6, 1977: Auffällig ist, dass es über den Ständen noch keine gigantischen Werbetafeln und Lightshows gab.

Foto: Deutsche Messe

Dem digitalen Trend folgen bald auch grüne Themen – zunächst belächelt, dann gefördert, schließlich gefordert. Eine Schlüsselrolle spielte die so genannte Hochgeschwindigkeitsbearbeitung (HSC). Das Verfahren ermöglicht extrem schnelles Zerspanen bei gleichzeitig hoher Oberflächenqualität – und das mit sehr wenig oder ganz ohne Kühlschmierstoffe. Zur EMO Hannover 2001 zeigt die Getrag Ford Transmission GmbH, wie sich HSC und Minimalmengenschmierung ressourcenschonend kombinieren lassen.

Das Versprechen: „Ein Kölschglas reicht zum Bearbeiten von 90 Getriebe-Gehäusen“ – zuvor waren es noch 220 l Emulsion. Auch der VDW erkennt früh das Potenzial. HSC wurde zur geförderten Schlüsseltechnologie, flankiert von Öko-Projekten und der Initiative „Blue Competence“. Spätestens auf der EMO 2011 wird klar: Energieeffizienz ist kein Nebenschauplatz mehr.

Industrie 4.0: Vom Etikett zur Evolution

Wenige Jahre später setzt ein neues Leitbild weitere Impulse: Industrie 4.0 steht für die Idee, Fertigungssysteme durch leistungsfähige Rechner, Sensoren und Schnittstellen so zu vernetzen, dass sie sich in Echtzeit steuern und analysieren lassen – idealerweise sogar per Handy. „Ein Smartphone für die Produktion“, wünscht sich daher ein Entwickler 2017 augenzwinkernd auf der EMO Hannover.

Zunächst gilt es jedoch, Systeme intelligent miteinander zu verknüpfen. Unter dem Leitthema „Connecting systems for intelligent production“ setzt die EMO ein deutliches Zeichen für die digitale Vernetzung in der Fertigungstechnik. 2019 feiert umati (universal machine technology interface) in Hannover Premiere – die vom VDW initiierte, weltweite Initiative für offene Kommunikationsschnittstellen für die Maschinenbauindustrie und ihre Kunden auf Basis von OPC UA Informationsmodellen.

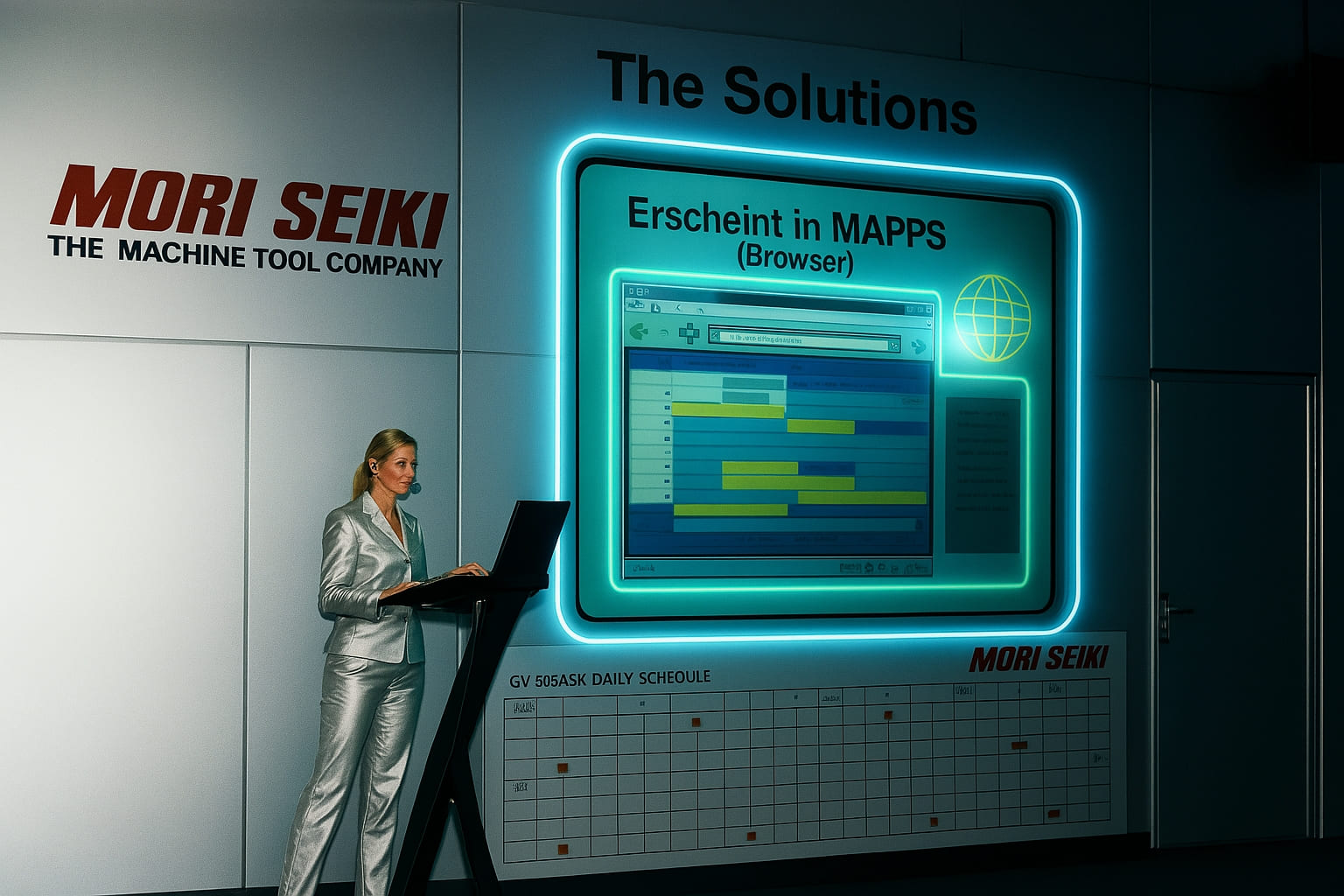

Futuristisch inszeniert: Auf der EMO 2001 präsentierte Mori Seiki das CNC-Steuerungssystem „MAPPS“ mit browserbasierter Visualisierung und moderner Bedienoberfläche.

Foto: Presseagentur Fecht/ChatGPT

Seit dem hat sich umati kontinuierlich weiterentwickelt: Die internationale Community gewährleistet heute unter dem Dach von VDW und VDMA standardisierte Informationsmodelle für zahlreiche Anwendungen, bietet eine Plattform für den Erfahrungsaustausch, schafft Sichtbarkeit auf dem Markt und ermöglicht die praktische Demonstration von Mehrwerten. Inzwischen existieren offene Schnittstellen nicht nur für Werkzeugmaschinen, sondern auch für Komponenten, Softwarelösungen und viele andere Fertigungstechnologien – ein entscheidender Beitrag zur reibungslosen Zusammenarbeit verschiedenster Systeme in der vernetzten Fertigung.

Das Jahr 2020 wird zur Bewährungsprobe: Innerhalb kurzer Zeit etabliert sich virtuelle Kommunikation – ein Ersatz für Corona-bedingte Kontaktsperren. Unternehmen stellen auf Remote-Wartung, digitale Kundenformate und flexible Logistik um. 2022 folgen mit dem Ausfall russischer Gaslieferungen weitere Anpassungen – von Energieeffizienz bis zur Neuausrichtung globaler Lieferketten. Industrie 4.0 wird zur gelebten Praxis. Virtuelle Services wie Fernwartung, Remote-Diagnose und Online-Schulungen ersetzen vielerorts den Vor-Ort-Einsatz. Digitale Tools unterstützen Kundenkontakte, cloudbasierte Plattformen ermöglichen Schulungen und Support unabhängig von Ort und Zeit.

Effiziente Kommunikation trotz Corona-Kontaktsperre

Die kontaktlose Kommunikation funktioniert effizient. Ein Experte erklärte: „Die Digitalisierung spielt ihre Stärke vor allem im Zusammenspiel mit Online-Kommunikation aus. Die Rede ist von Störfallbehebung, Teleservice und Ferndiagnostik, deren Flexibilität viele Firmen in den Krisenzeiten schätzen gelernt haben.“ Die Pandemie wird also zum Katalysator für Digitalisierung – im Service und in der Interaktion. Diese Erfahrungen prägen bis heute die Service-Strukturen. Mancher fragt sich da, ob physische Messen überhaupt noch notwendig sind – schließlich funktioniert virtuelle Kommunikation inzwischen doch erstaunlich gut. Die Antwort kennt jeder, der sich je vom Messefieber hat infizieren lassen und den direkten Austausch mit Experten neben der Maschine wertschätzt.

Trockengelegt: Hochgeschwindigkeitsbearbeitung ganz ohne Kühlschmierstoff – was 1999 als Experiment begann, wird zum Symbol für ressourcenschonende Fertigung.

Foto: Presseagentur Fecht

Hier geht es zum kostenlosen EMO-Ticket!

Die virtuelle Kommunikation bleibt – doch der nächste Technologiesprung steht schon bereit. Kurze Zeit nach dem Digitalisierungsschub durch die Pandemie rückt ein alter Bekannter erneut ins Rampenlicht: Künstliche Intelligenz. Während Asien und Amerika bereits investieren, warnt Professor Jörg Krüger vom Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK, Berlin: „Ohne KI bald k.o.“. Er rät, das Domänenwissen der Werker mit neuronalen Netzen zu verknüpfen. Daten seien der „digitale Goldstaub“ der Produktion, aus dem neue Geschäftsmodelle entstehen könnten.

Auf der EMO 2023 wird dieser Anspruch greifbar: Trumpf präsentiert ein KI-Assistenzsystem zur automatischen Sortierung von Blechteilen, J.G. Weisser zeigt vorausschauende Wartung auf Basis lernender Algorithmen. Auch Mapal, Ceratizit und das Fraunhofer IPT demonstrieren, wie KI Fertigungsprozesse optimiert, Prüfzeiten reduziert und Maschinen intelligenter macht. KI ist auf dem Weg vom Schlagwort zum Standard – sichtbar an immer mehr Ständen der EMO.

Und doch zeigte gerade die EMO 2023, dass Vernetzung den persönlichen Austausch nicht ersetzt, sondern bereichert. Unter dem Claim „Innovate Manufacturing.“ lockte der VDW über 90 000 Fachleute aus aller Welt nach Hannover – etwa die Hälfte aus dem Ausland. Die Messe bewies eindrucksvoll: Digitalisierung fördert den Dialog. Und wie geht es weiter?

Lesetipp: Mapal, ein Jubilar auf der Jubiläumsmesse

Auf der EMO 2025 stehen erneut Digitalisierung, Automatisierung und Nachhaltigkeit im Fokus – ergänzt durch neue KI-Anwendungen. DMG Mori zeigt gemeinsam mit Siemens einen durchgängigen digitalen Zwilling. Sandvik Coromant bringt smarte Toolhalter mit Echtzeit-Überwachung. Supfina präsentiert ein neues Maschinenkonzept für das Oberflächenfinish, und VibroCut stellt Ultraschall-Unterstützung fürs Zerspanen vor. Mapal erinnert zugleich daran: Auch klassische Werkzeuglösungen haben weiter ihren festen Platz. VDW-Vorsitzender Franz-Xaver Bernhard bringt es auf den Punkt: „Die Zukunft der Produktion entsteht dort, wo Innovation auf Erfahrung trifft – und genau das ist die Stärke der EMO.“

Ein Beitrag von: