Physical AI: Wie lernende Systeme die industrielle Automatisierung verändern

Physical AI bringt KI direkt in Fabrikhallen und Logistikzentren – durch digitale Zwillinge, lernende Roboter und neue Automatisierungsoptionen.

Physical AI verändert, wie Menschen und Maschinen zusammenarbeiten.

Foto: Accenture

Vom Digitalen ins Physische: Was ist Physical AI und welche Vorteile bringt sie?

Physical AI unterscheidet sich von der weitverbreiteten Generative AI (GenAI) wie ChatGPT. Generative KI automatisiert Büroprozesse, analysiert Sprache, generiert Inhalte. Doch industrielle Wertschöpfung funktioniert anders: Sie ist physisch, hochdynamisch und verlangt absolute Präzision. Genau hier setzt Physical AI an.

Sie nutzt große Foundation Models (Weltmodelle), die mit Echtzeitdaten aus Sensoren, Maschinen und Prozessen beziehungsweise Produktionslinien trainiert sind, und die enorme Rechenleistung von hochmodernen GPUs. Statt Roboter aufwendig für jeden Einzelfall zu programmieren, lernen sie durch Reinforcement Learning (Versuch und Irrtum) oder Imitation Learning (Beobachtung), selbstständig Aufgaben zu bewältigen – auch bei unbekannten Szenarien.

Das ermöglicht ein ganz neues Level adaptiver Automatisierung:

- Selbstlernend, dezentral und anpassungsfähig

- Einsetzbar auch bei komplexen, variablen oder nicht standardisierten Prozessen

- Bedienbar mit natürlicher Sprache, ohne tiefes Spezialwissen rund um Programmierung oder Robotik

Damit etabliert sich ein neuer Ansatz in der industriellen Automatisierung: weg von starren, regelbasierten Programmen, hin zu lernfähigen Systemen, die ihre Umwelt interpretieren und selbstständig handeln. Besonders in Zeiten des Fachkräftemangels ist das ein absoluter produktiver Vorteil – und daher auch einer der großen KI-Trends des Jahres 2025, wie Accenture in der Studie Technology Vision 2025 betont.

Digitale Zwillinge als Fundament von Physical AI

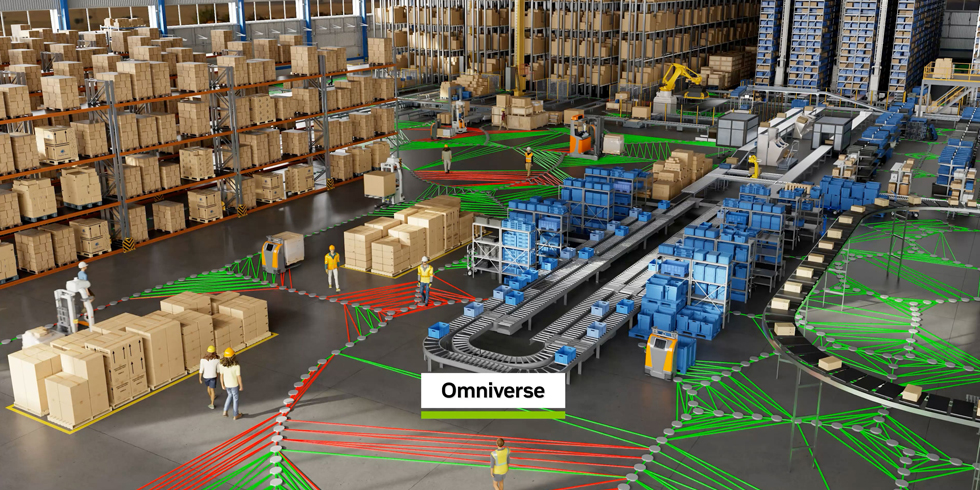

Zentrale Voraussetzung für Physical AI sind digitale Zwillinge (Digital Twins): virtuelle Abbilder realer Lager, Maschinen oder Produktionslinien. Damit lassen sich industrielle Abläufe analysieren, simulieren und optimieren – völlig risikofrei und ohne Auswirkungen auf den Realbetrieb.

Mit Simulationsplattformen wie NVIDIA Omniverse lassen sich Produktionsprozesse bis ins Detail simulieren, inklusive physischer Materialflüsse, Maschinenverhalten und Interaktionen. So wird der sogenannte Real-to-Sim-Gap minimiert, die Abweichung zwischen Simulation und Realität.

Werden digitale Zwillinge mit Echtzeitdaten aus Sensoren und Maschinen gekoppelt, entstehen sogenannte Live Twins – digitale Modelle, die nicht nur abbilden, sondern auch aktiv steuern. Besonders in der Produktion eröffnet das neue Handlungsspielräume:

- Identifikation von Engpässen, bevor sie kritisch werden

- Erprobung neuer Abläufe und Bewertung von Varianten

- Risikofreies Training autonomer Systeme

Gerade in den Bereichen Logistik 4.0 und Smart Warehousing verbessern Live Twins Planungssicherheit, Ausfallschutz und Reaktionsgeschwindigkeit.

Umstellungen, die früher Monate dauerten, lassen sich heute simulieren, vergleichen und optimieren – bevor Kosten im echten Lager entstehen.

Foto: Accenture/NVIDIA

Was Physical AI technologisch möglich macht

Physical AI basiert auf dem Zusammenspiel dreier Schlüsseltechnologien:

- Realistische Simulationen. Digitale Zwillinge bilden Prozesse, Materialflüsse und Wechselwirkungen exakt ab – entscheidend für autonomes Robot Learning.

- Edge-AI-Hardware. KI-Systeme laufen lokal auf dem Roboter, etwa über GPU-basierte Kompaktsysteme. Entscheidungen werden dort getroffen, wo sie gebraucht werden – ohne Umweg über die Cloud.

- Foundation Models (Weltmodelle). Systeme wie NVIDIA Cosmos verbinden physikalisches Weltverständnis mit multimodaler KI, die mit Sprache, Bild und Sensorik arbeitet. Roboter erhalten so eine generelle Intelligenzbasis und lernen darauf aufbauend weiter.

Das Zusammenspiel dieser Technologien lässt Systeme entstehen, die nicht nur reagieren, sondern eigenständig sehen, planen, entscheiden und produktiv in realen Prozessen agieren.

Gut zu wissen: Trotz autonomer Entscheidungsfähigkeit bleibt Sicherheit das oberste Gebot. Fail-Safe-Protokolle, Redundanzsysteme, sensorbasierte Notfallabschaltung und virtuelle Testumgebungen verhindern unkontrolliertes Verhalten von Physical AI.

KION, NVIDIA und Accenture: Smart Lager mit Physical AI

Das Beispiel der KION Group zeigt, wie Physical AI reale Lagerlogistik unterstützen kann. KION, Accenture und NVIDIA entwickeln gemeinsam eine Lösung, bei der intelligente Roboter vollständig in einem digitalen Zwilling des Lagers trainiert werden. Die Roboter lernen dort Prozesse wie das Be- und Entladen, Kommissionieren und Umpacken, bevor sie im realen Lager zum Einsatz kommen.

Das System basiert auf der Simulationsplattform NVIDIA Omniverse. Ergänzend kommt NVIDIA Mega zum Einsatz – ein speziell für industrielle Zwecke entwickeltes Framework innerhalb von Omniverse, das die parallele Simulation ganzer Systeme und Roboterflotten unterstützt.

Konkret ergeben sich gleich mehrere Vorteile:

- Die Simulation typischer Lagerprozesse reduziert Fehler im Realbetrieb.

- Das Training erfolgt risikofrei, beschleunigt und ohne reale Ressourcen zu verbrauchen.

- Nach erfolgreichem Training übernehmen die Roboter reale Aufgaben – echtzeitgesteuert durch KI, die direkt auf dem Roboter läuft.

Darüber hinaus ermöglichen digitale Zwillinge wie bei KION eine vorausschauende strategische Planung: Unternehmen können verschiedene Layouts, Automatisierungsgrade und Personalkonstellationen im Voraus virtuell testen und optimieren – ohne den laufenden Betrieb zu stören.

So entsteht ein skalierbares, smartes Lager, das sich flexibel an veränderte Bedingungen anpasst. Im folgenden Video erklärt NVIDIA das Projekt (Video auf Englisch):

Hier wird Ihnen ein externer Inhalt von youtube.com angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Schaeffler: Produktion mit humanoiden Robotern

Auch der Automobilzulieferer Schaeffler setzt auf Physical AI – nicht im Lager, sondern direkt in der Produktion. In Zusammenarbeit mit Accenture, NVIDIA und Microsoft trainiert das Unternehmen humanoide Roboter in virtuellen Simulationsumgebungen.

Als Grundlage dient auch hier Mega, ein NVIDIA Omniverse Blueprint, der reale Produktionsbedingungen in den Fertigungshallen detailgetreu abbildet: von Materialflüssen bis hin zu Bewegungsabläufen von Menschen und Maschinen.

Die Roboter lernen dort, Aufgaben auszuführen, die hohe Präzision und Anpassungsfähigkeit verlangen – etwa das Greifen unterschiedlich geformter Objekte oder das Montieren komplexer Bauteile.

Dabei kommen fortgeschrittene Methoden zum Einsatz:

- Advanced Computer Vision. Visuelle Erkennungssysteme identifizieren unterschiedliche Objekte, Formen und Variationen.

- Robot Learning. KI-Modelle trainieren in Simulationen und übertragen ihr Wissen auf physische Roboter.

- Transfer Learning. Beschleunigt die Anpassung an neue Aufgaben.

- Echtzeitdatenanalyse mit Microsoft Fabric. Auf der KI-gestützten Datenplattform werden Prozessdaten analysiert, Engpässe erkannt und Optimierungen abgeleitet.

Das Projekt zeigt, wie Physical AI humanoide Roboter zu vollwertigen Produktionsassistenten macht: lernfähig, sicher und auch unter wechselnden Bedingungen effizient einsetzbar – ohne jedes Detail vorher programmiert zu haben.

Physical AI: Wirtschaftlich effizient und zunehmend kostengünstig

Durch sinkende Kosten und technische Entwicklungen wird Physical AI auch für mittelständische Unternehmen wirtschaftlich interessant. Mehrere Faktoren tragen dazu bei:

- Sensoren, Aktoren und Edge-Computing/KI-Hardware werden zunehmend günstiger.

- Digitale Zwillinge ermöglichen beschleunigtes, risikofreies Training. Das verkürzt Entwicklungszeiten und senkt Einführungskosten.

- Foundation-Modelle sparen Zeit und senken Einstiegshürden.

- Intuitive Benutzeroberflächen und die Steuerung mit natürlicher Sprache erleichtern den Einsatz der lernfähigen Roboter und die Nutzung von KI ohne Expertenwissen.

Damit wird Physical AI zunehmend zu einer wirtschaftlich tragfähigen Technologie – gerade in Zeiten von Fachkräftemangel und hohem Effizienzdruck.

Standortfaktor KI: Warum Physical AI für Deutschlands Industrie entscheidend ist

Der Fachkräftemangel trifft besonders Industrie und Logistik, gleichzeitig steigen die Anforderungen: Die deutsche Industrie ist unter Druck.

- Der Fachkräftemangel bremst das Wachstum.

- Zunehmende Komplexität erfordert schnelle Anpassungsfähigkeit.

- Investitionen in Effizienz und Resilienz sind unumgänglich.

- Produktivitätssteigerung ist der Schlüssel zur Wettbewerbsfähigkeit.

Physical AI erweitert das Spektrum automatisierbarer Tätigkeiten – auch in Bereichen, die bisher als zu komplex, teuer oder instabil galten.

Projekte wie die Kooperationen von Accenture mit KION, Schaeffler, Microsoft und NVIDIA zeigen, wie strategische Partnerschaften dazu beitragen können, die Potenziale von Physical AI konkret zu nutzen.

Accenture Digital Engineering & Manufacturing begleitet Unternehmen von der Konzeption bis zur skalierbaren Umsetzung innovativer KI-Lösungen.

Mein Fazit: Physical AI markiert nicht nur den nächsten Schritt in der Automatisierung – sie verändert grundlegend, wie Menschen und Maschinen zusammenarbeiten. Wer heute investiert, stärkt die eigene Innovationskraft und sichert langfristig seine Wettbewerbsfähigkeit.

Ein Beitrag von: