Additive Fertigung auf neuem Niveau: High-End-Optik und High-End-Motion vereint

Der 3D-Druck ist erwachsen geworden – von der Werkbank in die High-Tech-Industrie. Mithilfe der Zwei-Photonen-Polymerisation (2PP) erreicht diese Technologie eine neue Dimension: UpNanos NanoPro VT kombiniert adaptive Voxelgröße für maximale Druckgeschwindigkeit mit hochpräziser Bewegungstechnik von SmarAct. Das Ergebnis: Strukturen im Nanometerbereich, gefertigt schneller und präziser als je zuvor.

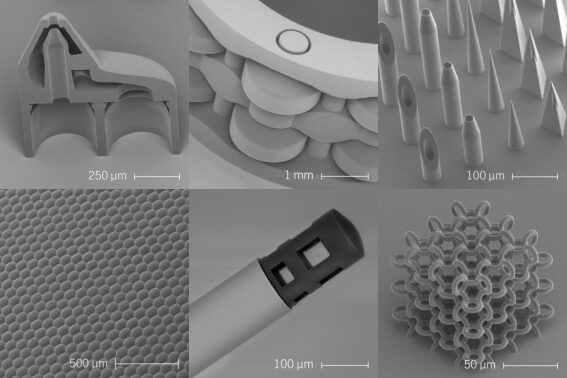

Die Zwei-Photonen-Polymerisation (2PP) ermöglicht die Herstellung hochpräziser Mikrostrukturen mittels additiver Fertigung – von mikrofluidischen Komponenten über mikromechanischen Bauteilen bis hin zu optischen Elementen.

Foto: © UpNano GmbH

Der 3D-Druck hat sich von einer Nischeninnovation zu einer treibenden Kraft der Fertigungsrevolution entwickelt – disruptiv, vielseitig und grenzenlos in der Anwendung. Während im großformatigen Maßstab bereits ganze Häuser Schicht für Schicht entstehen, eröffnet die hochpräzise additive Fertigung im Nanometerbereich – etwa durch Zwei-Photonen-Polymerisation – völlig neue Möglichkeiten für Wissenschaft und Industrie. Hier verschmelzen Materialinnovation und Präzision, um Strukturen zu erschaffen, die selbst unter dem Mikroskop noch Maßstäbe setzen.

Die Zwei-Photonen-Polymerisation (2PP) gehört zur Familie der Stereolithographie-Methoden (SLA): Das Rohmaterial liegt als Harz flüssig vor und wird durch Absorption optischer Strahlung ausgehärtet. Die Optik definiert dabei, wie groß die kleinsten Volumenelemente – Voxel – sein können. Wie der Name andeutet, wird bei 2PP für die Polymerisationsreaktion nicht ein Photon benötigt, sondern zwei. Da die gleichzeitige Absorption zweier Photonen ein extrem seltenes Ereignis ist, passiert das nur in einem kleinen Bereich des Fokus mit besonders hoher Energiedichte. Damit werden Voxelgrößen unter 100 Nanometer erreicht.

Die Voxelgröße hat jedoch drastische Folgen für die Druckzeit: Typische Laserquellen für 2PP haben Repetitionsraten bis zu 100 MHz. Mit einer Voxelgröße von 1 µm führt das zu knapp 3 Stunden, um einen Kubikzentimeter zu füllen. Wird die Voxelgröße auf 100 nm reduziert, werden fast vier Monate für dasselbe Volumen benötigt – wirtschaftlich ist das nicht. Um das zu beschleunigen, kennt die Kreativität der Hersteller kaum Grenzen; oft wird auf die eine oder andere Weise die Größe oder Form des Voxels angepasst. Mit ihrer patentierten “Adaptive Resolution”-Methode hat etwa das Wiener High-Tech-Unternehmen UpNano die Druckzeit einer Struktur von ursprünglich 16 Tagen auf 2,5 Stunden auf dem Tabletop-Gerät NanoOne reduziert.

Mit der Plattform NanoPro VT – für Voxel Tuning – setzt das Unternehmen nochmal neue Maßstäbe. Die Dynamik der Voxelgröße wird durch einen Objektivwechsler erheblich erhöht: So kann ein hochauflösendes Objektiv für feinste Konturen genutzt und für die „Volumenarbeit“ auf eine niedrigere Vergrößerung gewechselt werden. Die Druckzeit desselben Bauteils konnte so um einen weiteren Faktor 10 reduziert werden.

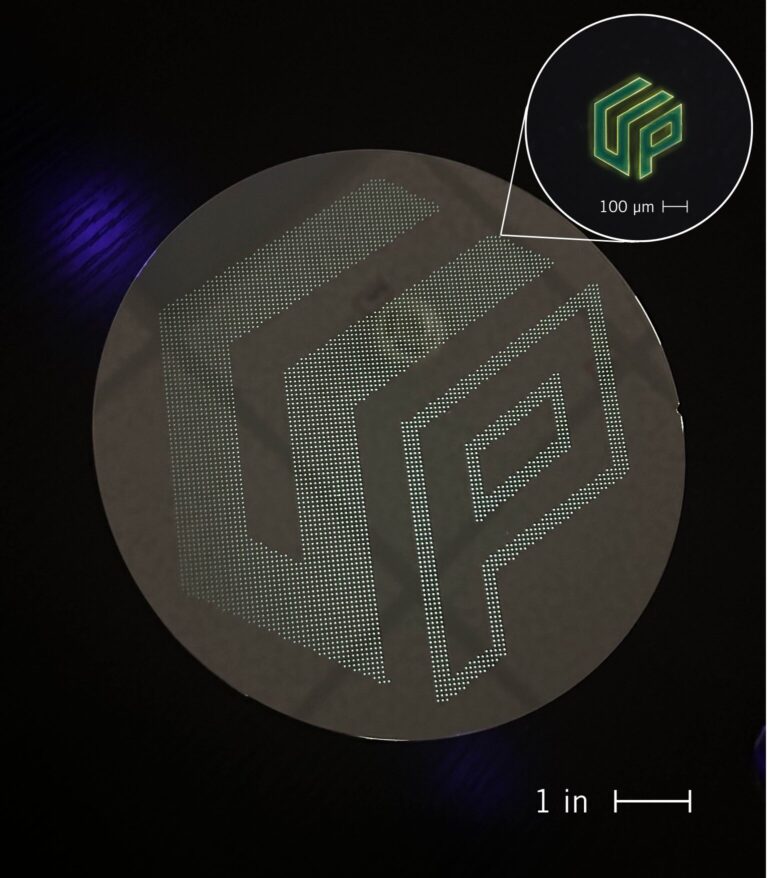

Der NanoPro VT erlaubt die Fertigung filigranster Strukturen in industriellem Maßstab mittels additiver Fertigung – so etwa das Bedrucken ganzer Wafer mit Mikrostrukturen.

Foto: © UpNano GmbH

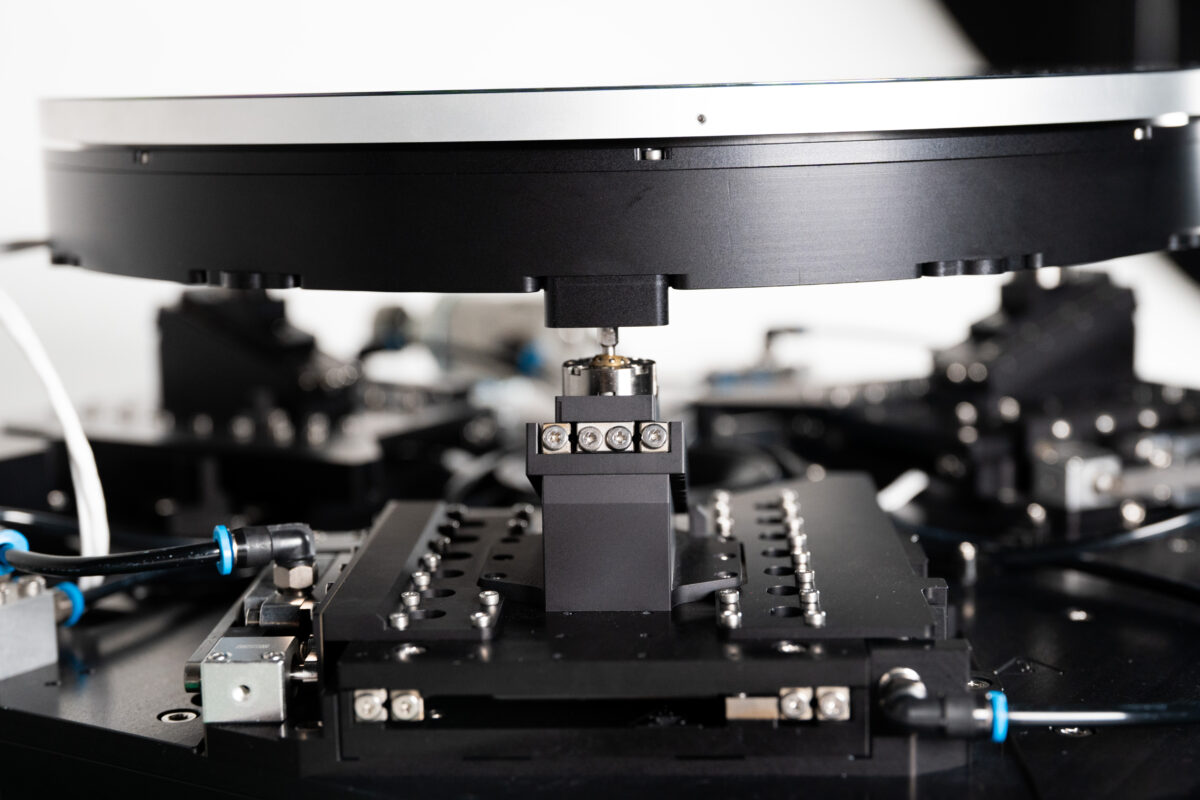

Für den Druck werden Mikroskop-Objektive mit starken Vergrößerungen benutzt. Diese haben, um den enormen Detailgrad abbilden zu können, ein sehr kleines Arbeitsfeld. Um einen möglichst großen Druckraum abdecken zu können, muss Optik oder Bauteil bewegt werden. Dabei gelten hohe Ansprüche an die Bewegungstechnologie – schließlich soll die Auflösung auf Nanometer-Skala, die 2PP ermöglicht, nicht von einigen Mikrometern Wiederholgenauigkeit zunichte gemacht werden.

Doch es geht um mehr als XY: Auf der Mikrometer- und Submikrometerskala zählt jede kleine Unregelmäßigkeit auf dem Druckbett, jedes kleine Durchbiegen, jeder Kratzer. Mit dem Oldenburger High-Tech-Unternehmen SmarAct hat UpNano hierfür einen starken Partner: Ein von SmarAct eigens entwickeltes Fünf-Achs-System ermöglicht hochpräzise Bewegung in der Ebene sowie das Druckbett leicht zu neigen und in der Höhe zu variieren, um kleinste Unebenheiten auszugleichen.

Auch beim Objektivwechsel ist höchste Präzision in der Bewegung gefragt. Die Optik muss schnell und punktgenau den Fokus treffen – wiederholbar im Bereich von wenigen zehn Nanometern. Hier liefert ebenfalls SmarAct eine ganzheitliche Lösung, die neben dieser noch einige weitere Bewegungsaufgaben in der Maschine abdeckt.

Perfektion in Bewegung: SmarAct High-End-Motion-Systeme setzen neue Maßstäbe in der additiven Fertigung.

Foto: © SmarAct GmbH

Der NanoPro VT erlaubt das Bedrucken ganzer Halbleiter-Wafer – und eröffnet damit eine enorme Bandbreite an Anwendungen, etwa in der Chiplevel-Optik oder der Mikrofluidik. Besonders spannend ist das Potenzial zur direkten Integration von optischen, mikrofluidischen und halbleiterbasierten Funktionselementen in einem einzigen Fertigungsschritt. Diese Fähigkeit, hochkomplexe Strukturen direkt auf empfindliche Substrate zu drucken, verkürzt Entwicklungszyklen, steigert die Designfreiheit und schafft Raum für völlig neue Funktionalitäten.

SmarAct begleitet führende Technologieunternehmen seit über 20 Jahren als verlässlicher Partner – von der ersten Idee bis zur Serienproduktion. Mit modularen High-Precision-Positioniersystemen, fortschrittlicher Metrologie und leistungsfähigen Automationslösungen sowie eigener Fertigungskompetenz und unbedingtem Innovationswillen trägt das Unternehmen dazu bei, die Zukunft der additiven Fertigung im Nanometermaßstab zu gestalten.

Ein Beitrag von: