Exakte und realitätsnahe Prüfung beim Laserschweißen von Kunststoffen

Bauteile aus Kunststoff werden heute oft und gerne per Laser verschweißt. Bisher wurden die Auslegungen für die Schweißverbindungen eher geschätzt als exakt bestimmt. In der Folge kam es oft zu Über- oder Unterdimensionierungen bei den verschweißten Bauteilen. Mit allen Nachteilen, wie eine verminderte Lebensdauer. Ein neues Prüfverfahren bringt das Laserschweißen von Kunststoffen zur exakten Wissenschaft.

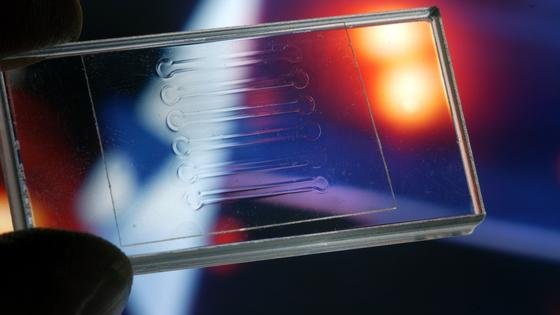

Ein neues Prüfverfahren bringt das Laserschweißen von Kunststoffen zur exakten Wissenschaft.

Foto: Fraunhofer ILT

Das Laserschweißen von Kunststoff-Bauteilen ist in modernen Fertigungstechniken nicht mehr wegzudenken. Haushaltswarenhersteller, Medizinindustrie und natürlich der Automobilbau setzen auf dieses Verbindungsverfahren. Im Spritzgussverfahren werden zwei Hälften des entsprechenden Bauteils hergestellt und dann mit Laserhitze verbunden. Eine endlose Palette von thermoplastischen Kunststoffen steht ihnen zur Verfügung, die mittels Laserhitze zum Schmelzen gebracht werden und so eine dauerhafte Verbindung eingehen.

Doch in der Praxis ist das oft nur graue Theorie, wie Dominik Spancken vom Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF weiß: „Die Crux bei der Auslegung von Laserschweißverbindungen ist die, dass die Verbindungen meist nach dem Trial-and-Error-Verfahren ausgelegt werden.“ Damit soll jetzt Schluss sein, dem MultiWeldTester – auf Deutsch bedeutet das so viel wie Multifunktionaler Schweißverbindungs-Tester – sei Dank.

Es entsteht ein differenziertes Belastungsprofil

Mit dieser speziellen Testform können die LBF-Ingenieure eine Laserschweißverbindung mit definierten Bedingungen für die Zug-, Torsions und Innendruckbelastung prüfen. Da die Laserschweißverbindungen im echten Leben diesen verschiedenen Belastungen in Kombinationen ausgesetzt sind, können diese mit dem MultiWeldTester simuliert werden. So entsteht ein äußerst differenziertes Belastungsprofil der Schweißverbindung der Thermoplaste.

MultiWeldTester speziell für die mehraxiale Prüfung von Laserschweißverbindungen von Kunststoffen.

Quelle: Fraunhofer LBF

Rein praktisch stellen die Ingenieure aus den vom Kunden gelieferten und zu testenden Kunststoffgranulat per Spritzguss die spezielle Testform des MultiWeldTesters her und schweißen diesen per Laserstrahl zusammen. Der Tester ist für verschiedene Laserschweißverfahren geeignet, es können Kontur-, Globo-, Simultan- und Quasisimultanschweißen hinsichtlich der mechanischen und der prozesstechnischen Eigenschaften untersucht werden.

Dicht trotz hohem Druck

Eine häufige Anforderung an thermoplastische Schweißnähte ist die hermetische Druckfestigkeit. Öle im Auto sollen einwandfrei fließen und nicht auslaufen, genauso soll die Waschmaschine sauber laufen und waschen und nicht auslaufen, Kunststoffrohre sollen dicht sein. Und die Schweißnähte müssen diese hermetische Druckfestigkeit unter den realen Bedingungen von mehraxialen Belastungen, die auf sie einwirken, mitbringen und über die Lebensdauer auch behalten. Da wird am Bauteil gezerrt, gezogen und gedreht, oft gleichmäßig, oft im stetigen Wechsel, oft auch vollkommen chaotisch.

Genau die Auswirkungen dieser wechselnden Belastungen prüfen die Ingenieure am LBF mit ihrem Testkörper. Neben den mechanischen Beanspruchungen am Prüfling setzen sie ihn auch realen Umwelteinflüssen aus. Sie erhitzen ihn, setzen ihn einer fiesen Feuchte aus und lassen ihn bei einem Druck von zehn Bar künstlich altern. Alle Belastungswerte im Prüfverlauf zeichnen Computer auf und errechnen daraus am Ende ein Lebensdauermodell für das geprüfte Material. Dominik Spancken nennt ein Beispiel: „Mit einer Belastung von drei Bar Innendruck hält die Verbindung eine Millionen Lastwechsel bei Raumtemperatur, sagen wir dann beispielsweise dem Kunden.“

Früher Ruß ins Granulat für den absorbierenden Partner

Das Spritzgussverfahren erlaubt es, jede beliebige Wanddicke des Bauteils herzustellen. So sind sehr komplexe Bauteilprüfungen unter den verschiedensten Belastungsarten und Umwelteinflüssen simulierbar. Letztlich ist das Ziel, eine optimierte Kombination von Schweißverfahren und Bauteildimensionierung für den geplanten Einsatz des Bauteils in der realen Welt zu erhalten.

Längst ist es für das Laserschweißen nicht mehr notwendig, einen diffus-streuenden Part aus Thermoplaste mit einen schwarzen absorbierenden Part durch die Laserhitze zu verbinden. „In den neunziger Jahren hat man da einfach Ruß in das Granulat geschüttet, um einen absorbierenden Partner zur Verfügung zu haben“, erklärt Spancken. „Heute gibt man Additive in das Granulat, die für die Wellenlänge des Laserlichts absorbierend wirken.“

So können auch weiße Bauteile und auch transparente Bauteile sicher und zuverlässig verschweißt werden. „Früher hat man die beiden Granulate zusammengeschweißt, dann hat man daran gezogen. Und wenn es nicht auseinandergefallen ist, dann war es in Ordnung“, weiß Spancken. „Aber die Anforderungen sind gestiegen und steigen stetig weiter. Gerade im Automobilbau oder wo Sicherheit benötigt wird, da reicht eine einfache Prüfung mit der Hand nicht mehr aus.“

Exakte Kenntnis der Belastbarkeit der Fugenverbindung

Die Hersteller von Haushaltsgroßgeräten und die Medizinindustrie setzen für ihre Produkte verstärkt auf laserverschweißte Kunststoffe. Oft fehlen aber mechanische Kennwerte, die zur Bemessung einer Laserschweißverbindung notwendig sind. Bisher werden solche Laserschweißverbindungen mit konventionellen Bemessungsmethoden ausgelegt, die dann Sicherheitsfaktoren und Abminderungsfaktoren beinhalten. Exakte Wissenschaft ist das nicht und kann zu Unter- oder Überdimensionierung des Bauteils führen.

Beides hat negative Folgen: Bei Überdimensionierung knabbert man an den Leichtbaupotentialen der Kunststoffe, bei Unterdimensionierung hält das Bauteil nicht lange durch, was im Einzelfall auch gefährlich sein kann, beispielsweise im Auto bei Tempo 120 auf der Autobahn. Gerade im Automobilbau, in dem es extrem auf Robustheit, Zuverlässigkeit und auch Leichtigkeit ankommt, ist eine solche Prüfung unter ziemlich realen Bedingungen mit dem Testkörper des LBF ein wichtiger Schritt nach vorne. Denn auch leichte Autos sollen sichere Autos sein.

Ein Beitrag von: